一种清洁高效的冶炼污酸处理方法

1.本发明涉及一种污酸处理工艺,具体涉及一种将有色金属铅、铜、锌冶金过程中产生的污酸废水进行集中处置并综合利用其中的有效酸和回收有价金属的方法,属于冶金污酸废水治理技术领域。

背景技术:

2.在有色金属硫化精矿的冶炼过程中,烟气中二氧化硫往往通过两转两吸的工艺以硫酸的形式产出。而这些硫化精矿如铅精矿、铜精矿、金精矿等均伴随着 as、cu、zn等重金属元素,这些重金属元素会随着二氧化硫烟气进入制酸系统,并集中在污酸中。我国大部分大型硫化精矿冶炼企业都是将该污酸当作废水处置。这些方法不仅需要高额的废水处理费用,而且还会产生大量的废水处理渣,这些废水处理渣中还含有一些重金属(as、cu、zn等),根据国家生态环境部颁发的危险废物鉴别标准,它们均属于危险废物,需要进行无害化处置,而无害化处置成本较高,且常用固化

‑

填埋法存在较大的环境安全隐患。该废渣虽然通过固化

‑

填埋后暂时安全,但其中的铜、砷、锌等重金属有害成份还是没有消失,只是暂时稳定而已,随着时间的推移,还是存在泄露的风险。

3.中国专利(201010180626.7)公开了一种重金属污酸综合回收利用的工艺,该工艺是先采用硫化法将污酸中的重金属去除后,再将无重金属的污酸进行蒸发浓缩。由于污酸中的硫酸含量只有10%左右,硫酸含量较低,浓缩过程能耗过大,成本较高,经济实用性较差。中国专利(201611121052.x)公开了一种铅锌冶炼污酸净化处理的方法,该方法主要是采用石灰调节污酸ph后,通过特定的反应装置,使污酸中的重金属沉淀下来,该方法没有将污酸中的有效酸综合利用,而是用大量的石灰综合污酸中的硫酸,这样不仅没有利用污酸中的有价成分,还浪费了大量的石灰,产生的部分沉淀渣也属于危险废物,需要进一步处理,造成了环境的二次污染。中国专利(201710581619.x)公开了一种利用铁氧化物处理含砷污酸的方法,该方法是以铁氧化物为沉淀剂,加入铁氧化物并调整一定的ph 后,使溶液中的砷与铁氧化物共沉,除去污酸中的重金属,该方法中砷与铁氧化物共沉产生的含砷沉淀渣属于无价值危险废物,故而该方法在处置污酸的同时会造成环境的二次污染。

技术实现要素:

4.针对现有技术在处理污酸过程中存在的一些问题,本发明的目的是在于提供一种实现污酸中有效组分综合回收利用的方法,该方法不但充分回收了污酸中的有价金属,而且对其中的酸成分也得到高效利用,并没有废渣和酸性废液产出,整个工艺过程不仅节省了酸性废水的处理费用,还将其中的有效酸和有价金属一并综合回收,节能环保。

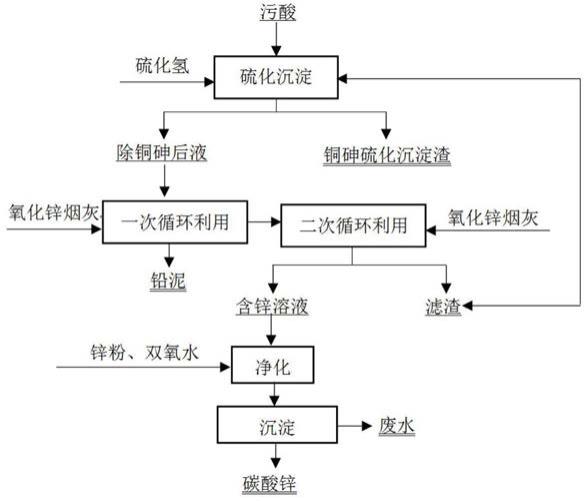

5.为了实现上述技术目的,本发明提供了一种清洁高效的冶炼污酸处理方法,其包括以下步骤:

6.1)将污酸进行硫化沉淀,得到铜砷硫化沉淀渣和除铜砷后液;

7.2)在所述除铜砷后液中加入氧化锌烟灰中和至ph=1~3(一段浸出),得到铅泥和

除铅后液;

8.3)在所述除铅后液中加入氧化锌烟灰中和至ph=4~5(二段浸出),得到渣相和含锌溶液;所述渣相返回步骤2)的中和过程;

9.4)将所述含锌溶液进行净化后,与碳酸盐进行反应,得到碳酸锌产品。

10.本发明在处理污酸过程中综合考虑回收和利用污酸中的有效酸和有价金属铜、锌、铅等,先将污酸进行硫化沉淀,将其中的铜和砷以硫化物的形式沉淀回收,而污酸中的有效酸主要是采用氧化锌烟灰进行中和,充分利用污酸中的有效酸来实现氧化锌烟灰中的锌、铜等金属得到浸出,同时在中和过程中,能够实现铅的沉淀回收,最终获得富集锌的含锌溶液。本发明将原本需要高额成本处置的废弃污酸全部综合利用,整个过程不仅节省了污酸的废水处理费用,还将其中的有效酸和有价金属一并综合回收,节能环保。

11.本发明涉及的冶炼污酸处理工艺流程如图1所示。具体操作是先往污酸中加入硫化试剂使其中的铜和砷转化成沉淀,产出铜砷硫化渣,过滤分离回收铜砷硫化渣,再将氧化锌烟灰慢慢加入污酸中进行污酸一次利用,使氧化锌烟灰慢慢消耗污酸中的有效酸,消耗至ph=2左右,过滤,滤渣即为铅渣,送铅冶炼系统综合利用,再采用氧化锌烟灰将滤液的ph调至4.5左右进行污酸二次利用,过滤,滤渣包含金属铅,返回污酸一次利用工序,滤液即为含锌溶液,含锌溶液通过净化后,通过碳酸盐沉淀,得到碳酸锌沉淀,涉及的主要化学反应方程式如下: zno+h2so4=znso4+h2o;

12.2feso4+h2so4+h2o2=fe2(so4)3+2h2o;

13.2haso2+3h2so4+3na2s=3na2so4+as2s3+4h2o;

14.cuso4+na2s=cus+na2so4;

15.znso4+na2co3=znco3+na2so4。

16.作为一个优选的方案,所述硫化沉淀采用硫化盐和/或硫化氢作为硫化剂;所述硫化剂的加入量为污酸中铜和砷总摩尔量的3~5倍。硫化盐为常见的可溶性盐,具体如碱金属硫化盐,硫化钠。

17.作为一个优选的方案,所述硫化沉淀的温度条件为室温。

18.作为一个优选的方案,步骤2)中的中和过程为:在温度为80~95℃的条件下,在除铜砷后液中缓慢加入氧化锌烟灰中和至ph=1~3后,搅拌反应2~5h。

19.作为一个优选的方案,步骤3)中的中和过程为:在室温条件下,在除铅后液中缓慢加入氧化锌烟灰中和至ph=4~5后,搅拌反应2~5h。

20.作为一个优选的方案,所述净化过程为:在含锌溶液中加入锌粉进行置换,固液分离,得到锌置换渣和一次净化液,在一次净化液中加入双氧水进行氧化,固液分离,得到锌净化渣和二次净化液。置换过程主要是利用锌粉深度置换含锌溶液中的铜、镉等金属离子,而氧化过程主要是将含锌溶液中的亚铁离子进行氧化并水解沉淀。

21.作为一个较优选的方案,所述锌粉的加入量为含锌溶液中铜、镉及砷总摩尔量的1.2~2.0倍。

22.作为一个较优选的方案,所述双氧水的加入量为含锌溶液中铁摩尔量的2~3 倍。

23.作为一个较优选的方案,含锌溶液进行净化后,加入碳酸盐将ph调至6.5,生成碳酸锌沉淀,过滤分离,最终的废水ph接近中性,且重金属残留量低,直接排放或者稍加处理即可达到污水综合排放标准。优选的碳酸盐如碳酸钠。

24.相对现有技术,本发明技术方案带来的有益技术效果:

25.1)本发明不但充分回收了污酸中的有价金属,而且对其中的有效酸成分也得到高效利用,并没有没有废渣和酸性废液产出,整个工艺过程不仅节省了酸性废水的处理费用,还将其中的有效酸和有价金属一并综合回收,节能环保。

26.2)本发明利用污酸中的有效酸将本来就需要硫酸浸出的氧化锌烟灰实现浸出,避免了采用碱中和污酸的过程,在充分利用污酸中有效酸的同时,使得氧化锌中的有价金属得到回收利用,大大降低了污酸和氧化锌烟灰的处理成本。

27.3)本发明在没有调节ph的条件下优选加入硫化剂将其中的铜、砷沉淀,减少污酸中有效酸的过多消耗。

28.4)本发明的整个工艺过程采用的硫化钠、锌粉、双氧水等试剂价格便宜,且工艺也较简单,生产成本低,在综合利用了污酸的同时,也处理了氧化锌烟灰,不会造成环境二次污染。

附图说明

29.图1为本发明的冶炼污酸处理工艺流程图。

具体实施方式

30.以下具体实施例旨在进一步说明本发明内容,而不是限制权利要求的保护范围。

31.实施例1

32.(1)取1l污酸,其中含硫酸224.6g/l、铜0.32g/l、锌1.21g/l、砷4.63g/l。取若干的氧化锌烟灰,其中含锌51.23%、铅16.32%、砷0.12%、铜0.23%、镉 2.52%。

33.(2)往污酸中加入20g九水合硫化钠,反应1.5h后过滤,得到砷铜渣和除砷铜滤液。

34.(3)在85℃的条件下,往污酸中加入221.36g氧化锌烟灰,将污酸中的ph 调至2.0,搅拌反应3h,反应完全后过滤得到铅泥和一次循环液。

35.(4)往一次循环利用液中加入13.22g氧化锌烟灰,将污酸中的ph调至4.5,搅拌反应2h,反应完全后过滤得到滤渣和二次循环液。

36.(5)往含锌溶液中加入10.23g锌粉,搅拌反应1.5h后过滤得到锌置换渣和一次净化液,往一次净化液中加入10g双氧水进行二次净化,反应2小时后过滤,得到锌净化渣和二次净化液,往二次净化液中加入220.13g碳酸钠将ph调至6.5 后过滤得到碳酸锌和废水,碳酸锌中含锌51.33%,锌回收为97.88%,废水由原来的高浓度重金属废水变为中性废水,其中的重金属as、cu、zn分别降至 3.11mg/l、2.01mg/l、55.79mg/l,稍加处理即可达到污水综合排放标准。

37.实施例2

38.(1)取1l污酸,其中含硫酸450.22g/l、铜0.16g/l、锌0.63g/l、砷2.49g/l。取若干的氧化锌烟灰,其中含锌51.23%、铅16.32%、砷0.12%、铜0.23%、镉 2.52%。

39.(2)往污酸中加入12g九水合硫化钠,反应1.5h后过滤,得到砷铜渣和除砷铜滤液。

40.(3)在85℃的条件下,往污酸中加入389.52g氧化锌烟灰,将污酸中的ph 调至2.0,搅拌反应5h,反应完全后过滤得到铅泥和一次循环液。

41.(4)往一次循环利用液中加入20.16g氧化锌烟灰,将污酸中的ph调至4.5,搅拌反

应3h,反应完全后过滤得到滤渣和二次循环液。

42.(5)往含锌溶液中加入9.52g锌粉,搅拌反应1.5h后过滤得到锌置换渣和一次净化液,往一次净化液中加入7.32g双氧水进行二次净化,反应2小时后过滤,得到锌净化渣和二次净化液,往二次净化液中加入385.13g碳酸钠将ph调至6.5后过滤得到碳酸锌和废水,碳酸锌中含锌51.49%,锌回收为97.46%,废水由原来的高浓度重金属废水变为中性废水,其中的重金属as、cu、zn分别降至1.43mg/l、1.19mg/l、57.46mg/l,稍加处理即可达到污水综合排放标准。

43.实施例3

44.(1)取1l污酸,其中含硫酸450.22g/l、铜0.16g/l、锌0.63g/l、砷2.49g/l。取若干的氧化锌烟灰,其中含锌38.33%、铅12.29%、砷0.18%、铜0.11%、镉 1.39%。

45.(2)往污酸中加入12g九水合硫化钠,反应1.5h后过滤,得到砷铜渣和除砷铜滤液。

46.(3)在85℃的条件下,往污酸中加入505.71g氧化锌烟灰和500ml水,将污酸中的ph调至2.0,搅拌反应5h,反应完全后过滤得到铅泥和一次循环液。

47.(4)往一次循环利用液中加入22.33g氧化锌烟灰,将污酸中的ph调至4.5,搅拌反应3h,反应完全后过滤得到滤渣和二次循环液。

48.(5)往含锌溶液中加入7.26g锌粉,搅拌反应1.5h后过滤得到锌置换渣和一次净化液,往一次净化液中加入5.22g双氧水进行二次净化,反应2小时后过滤,得到锌净化渣和二次净化液,往二次净化液中加入389.58g碳酸钠将ph调至6.5后过滤得到碳酸锌和废水,碳酸锌中含锌51.03%,锌回收为96.45%,废水由原来的高浓度重金属废水变为中性废水,其中的重金属as、cu、zn分别降至1.22mg/l、1.08mg/l、32.67mg/l,简单处理即可达到污水综合排放标准。

49.对比实施例1

50.(1)取1l污酸,其中含硫酸224.6g/l、铜0.32g/l、锌1.21g/l、砷4.63g/l。取若干的氧化锌烟灰,其中含锌51.23%、铅16.32%、砷0.12%、铜0.23%、镉 2.52%。

51.(2)往污酸中加入20g铁粉,反应1.5h后过滤,得到铜渣和除砷铜滤液。

52.(3)在85℃的条件下,往污酸中加入221.36g氧化锌烟灰,将污酸中的ph 调至2.0,搅拌反应3h,反应完全后过滤得到铅泥和一次循环液。

53.(4)往一次循环利用液中加入13.22g氧化锌烟灰,搅拌反应2h,反应完全后过滤得到滤渣和二次循环液。

54.(5)往含锌溶液中加入10.23g锌粉,搅拌反应1.5h后过滤得到锌置换渣和一次净化液,往一次净化液中加入10g双氧水进行二次净化,反应2小时后过滤,得到锌净化渣和二次净化液,往二次净化液中加入220.13g碳酸钠后过滤得到碳酸锌和废水,碳酸锌中含锌22.16%,锌回收为75.13%,废水的重金属as、cu、 zn分别为583.16mg/l、50.12mg/l、356.77mg/l。

55.对比实施例2

56.(1)取1l污酸,其中含硫酸450.22g/l、铜0.16g/l、锌0.63g/l、砷2.49g/l。取若干的氧化锌烟灰,其中含锌51.23%、铅16.32%、砷0.12%、铜0.23%、镉 2.52%。

57.(2)往污酸中加入12g九水合硫化钠,反应1.5h后过滤,得到砷铜渣和除砷铜滤液。

58.(3)在85℃的条件下,往污酸中加入389.52g氧化锌烟灰将ph直接调至 4.5,搅拌

反应5h,反应完全后过滤得到铅泥和浸出液。

59.(4)往含锌溶液中加入9.52g锌粉,搅拌反应1.5h后过滤得到锌置换渣和一次净化液,往一次净化液中加入7.32g双氧水进行二次净化,反应2小时后过滤,得到锌净化渣和二次净化液,往二次净化液中加入385.13g碳酸钠后过滤得到碳酸锌和废水,碳酸锌中含锌32.36%,锌回收为50.13%,其中的重金属as、 cu、zn分别为221.32mg/l、35.12mg/l、103.16mg/l。

60.对比实施例3

61.(1)取1l污酸,其中含硫酸450.22g/l、铜0.16g/l、锌0.63g/l、砷2.49g/l。取若干的氧化锌烟灰,其中含锌38.33%、铅12.29%、砷0.18%、铜0.11%、镉 1.39%。

62.(2)往污酸中加入12g九水合硫化钠,反应1.5h后过滤,得到砷铜渣和除砷铜滤液。

63.(3)在85℃的条件下,往污酸中加入505.71g氧化锌烟灰和500ml水,将污酸中的ph调至2.0,搅拌反应5h,反应完全后过滤得到铅泥和一次循环液。

64.(4)往含锌溶液中加入7.26g锌粉,搅拌反应1.5h后过滤得到锌置换渣和一次净化液,往一次净化液中加入5.22g双氧水进行二次净化,反应2小时后过滤,得到锌净化渣和二次净化液,往二次净化液中加入389.58g碳酸钠将ph调至6.5后过滤得到碳酸锌和废水,碳酸锌中含锌51.02%,锌回收为72.35%,其中的重金属as、cu、zn分别为783.22mg/l、132.16mg/l、2326.12mg/l。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1