一种低成本高性能X80级热煨弯管钢及制备方法和应用与流程

一种低成本高性能x80级热煨弯管钢及制备方法和应用

技术领域

1.本发明属于低合金高强钢制造技术领域,特别涉及一种低成本高性能x80级热煨弯管钢及制备方法和应用。

背景技术:

2.伴随着中国城镇化进程的推进,市场对油气资源的需求迅速扩大。中国已建成的西气东输一、二、三线及中俄东线、陕京四线等主干网均是横跨多省市的长距离输送干线,在这些管道建设中需要多次转向以满足实际工程需要。热煨弯管作为主要的转向部件通过将钢板制成的母管在感应线圈的加热下弯制成一定角度来实现管道走向的转变。

3.热煨弯管的制造工艺与主干网管有所不同,经过高温加热后破坏了原本经热机械轧制的强韧化形态,因此对于热煨弯管的制造过程中为了保证成品弯管强韧性,往往通过添加大量的ni、mo等贵重合金元素导致成本较高,同时由于合金元素大量添加导致碳当量(c

iiw

)高,焊接后焊缝、haz区域韧性差,威胁全管道服役的安全性。与此同时,近年来为进一步提高输送效率,高压输送成为管道输送的发展趋势,这就要求钢级、壁厚以及韧性的进一步增加,而从目前国内主流的管线钢生产企业来看,普遍通过添加较高的碳含量以及合金含量来保证热煨弯制后的强度,而对于其韧性关注则较少。申请人在发明过程中发现:由于热煨弯管由钢企提供原料、经制管企业焊接成母管后再经热煨弯制厂家进行最终成品生产,流程长、工艺复杂,因此目前公开报道中对于钢板原料生产与焊接、热煨弯制全流程制造工艺匹配极少,这是导致最终热煨弯管成品成本高、质量差的关键所在。

4.目前,已有中国发明专利申请cn 103981460 a公开了高韧性x80弯管用热轧平板钢及其生产方法,其c:0.060~0.085%,其不仅添加了微合金元素nb、v、ti,还同时要求cu、cr、ni、mo的复合添加,且ni、mo的含量要求同时≥0.15%,还要求控制碳当量ceiiw:0.43

‑

0.50%,ni、mo同时大量添加导致成本较高。

5.另有,中国发明专利申请cn 102286705 a公开了一种高强度x80弯管用钢板的生产工艺,其权利要求中cu、cr、ni、mo范围较宽,但是实例中mo、ni达到了0.5%,同时其未公布母管及热煨工艺,按此成分及工艺来生产不仅成本高昂,而且热煨后产品韧性差,不能满足应用要求。

6.中国发明专利申请cn 102268612 a公开了一种x80钢耐低温弯管及其制造工艺同样地,其成分体系中合金元素cr、ni、mo含量很高,特别是ni的含量,高达1.0%,其提供了热煨弯制工艺,但是对热轧钢板的生产却不控制导致其虽然性能较好,但合金成本很高。

技术实现要素:

7.本技术的目的在于提供一种低成本高性能x80级热煨弯管钢及制备方法和应用,以解决了制造高钢级热煨弯管合金成本高的问题,同时成品弯管焊缝及haz具有优异的低温冲击韧性。

8.本发明实施例提供了一种低成本高性能x80级热煨弯管钢,所述钢的化学成分以

质量分数计包括:c:0.055

‑

0.085%、si:0.15

‑

0.30%、mn:1.60

‑

1.85%、p:≤0.012%、s:≤0.0020%、alt:0.015

‑

0.045%、nb:0.050

‑

0.080%、v:0.03

‑

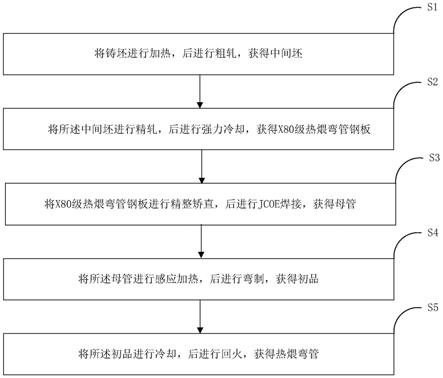

0.06%、ti:0.010

‑

0.020%、cr:0.20

‑

0.40%、mo:0.08

‑

0.15%、cu:0.25

‑

0.50%、mg:0.0010

‑

0.0020%、n:≤0.006%、ca:≤0.006%、o:0.0010

‑

0.0020%,其余为fe及不可避免的杂质。

9.可选的,所述钢的化学成分以质量分数计包括:c:0.065

‑

0.075%、si:0.20

‑

0.25%、mn:1.65

‑

1.80%、p:≤0.012%、s:≤0.0020%、alt:0.025

‑

0.035%、nb:0.060

‑

0.070%、v:0.04

‑

0.05%、ti:0.013

‑

0.017%、cr:0.25

‑

0.35%、mo:0.10

‑

0.13%、cu:0.35

‑

0.40%、mg:0.0012

‑

0.0017%、n:≤0.006%、ca:≤0.006%、o:0.0012

‑

0.0017%,其余为fe及不可避免的杂质。

10.可选的,所述钢的金相组织包括:板条贝氏体和针状铁素体,所述钢的晶粒度为12

‑

13级。

11.基于同一发明构思,本发明实施例还提供了一种如上所述的低成本高性能x80级热煨弯管钢的制备方法,所述方法包括:

12.将铸坯进行加热,后进行粗轧,获得中间坯;

13.将所述中间坯进行精轧,后进行强力冷却,获得x80级热煨弯管钢板,所述钢的化学成分以质量分数计包括:c:0.055

‑

0.085%、si:0.15

‑

0.30%、mn:1.60

‑

1.85%、p:≤0.012%、s:≤0.0020%、alt:0.015

‑

0.045%、nb:0.050

‑

0.080%、v:0.03

‑

0.06%、ti:0.010

‑

0.020%、cr:0.20

‑

0.40%、mo:0.08

‑

0.15%、cu:0.25

‑

0.50%、mg:0.0010

‑

0.0020%、n:≤0.006%、ca:≤0.006%、o:0.0010

‑

0.0020%,其余为fe及不可避免的杂质。

14.可选的,所述加热的温度为1150℃

‑

1200℃,所述加热的时间为200min

‑

240min。

15.可选的,所述粗轧的终轧温度为1020℃

‑

1080℃,所述中间坯的厚度为目标成品厚度的3

‑

4倍。

16.可选的,所述强力冷却的的冷却速度为20℃/s

‑

30℃/s,所述强力冷却的终冷温度≤350℃。

17.基于同一发明构思,本发明实施例还提供了一种如上所述的低成本高性能x80级热煨弯管钢的应用,所述应用包括将所述低成本高性能x80级热煨弯管钢应用于制备热煨弯管,所述制备热煨弯管的步骤包括:

18.将x80级热煨弯管钢板进行精整矫直,后进行jcoe焊接,获得母管;

19.将所述母管进行感应加热,后进行弯制,获得初品;

20.将所述初品进行冷却,后进行回火,获得热煨弯管。

21.可选的,所述jcoe焊接的焊接线能量为15kj/cm

‑

30kj/cm;所述jcoe焊接采用y型坡口焊接,所述jcoe焊接的焊接道次为8

‑

10次;

22.所述感应加热的加热温度为980℃

‑

1020℃;所述弯制的弯制速度为15mm/min

‑

25mm/min;

23.所述冷却采用质量分数为10%的冰盐水进行冷却;所述回火的温度为550℃

‑

650℃,所述回火的保温时间为90min

‑

120min。

24.可选的,所述热煨弯管的母材基体的金相组织包括:贝氏体,所述热煨弯管的母材基体的晶粒度为8

‑

9级,所述热煨弯管焊缝处的金相组织包括:准多边型铁素体、珠光体和粒状贝氏体,所述热煨弯管焊缝处的晶粒度为10

‑

11级;所述热煨弯管热影响区的金相组织

包括:粒状贝氏体和准多边形析铁素体,所述热煨弯管热影响区的晶粒度为10

‑

11级。

25.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

26.本发明实施例提供的低成本高性能x80级热煨弯管钢,钢的化学成分以质量分数计包括:c:0.055

‑

0.085%、si:0.15

‑

0.30%、mn:1.60

‑

1.85%、p:≤0.012%、s:≤0.0020%、alt:0.015

‑

0.045%、nb:0.050

‑

0.080%、v:0.03

‑

0.06%、ti:0.010

‑

0.020%、cr:0.20

‑

0.40%、mo:0.08

‑

0.15%、cu:0.25

‑

0.50%、mg:0.0010

‑

0.0020%、n:≤0.006%、ca:≤0.006%、o:0.0010

‑

0.0020%,其余为fe及不可避免的杂质;对贵重合金元素采用低mo,去ni,同时弥补强度韧性损失则创造性的通过添加cr、cu、及mg等元素提高成品弯管强度及低温冲击韧性,有效降低合金成本。

27.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

28.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

29.图1是本发明实施例方法的流程图;

30.图2是本发明实施例提供的管体母材金相组织图;

31.图3是本发明实施例提供的焊缝金相组织图;

32.图4是本发明实施例提供的热影响区(haz)金相组织图。

具体实施方式

33.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

34.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

35.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

36.本技术实施例的技术方案为解决上述技术问题,总体思路如下:

37.根据本发明一种典型的实施方式,提供了一种低成本高性能x80级热煨弯管钢,所述钢的化学成分以质量分数计包括:c:0.055

‑

0.085%、si:0.15

‑

0.30%、mn:1.60

‑

1.85%、p:≤0.012%、s:≤0.0020%、alt:0.015

‑

0.045%、nb:0.050

‑

0.080%、v:0.03

‑

0.06%、ti:0.010

‑

0.020%、cr:0.20

‑

0.40%、mo:0.08

‑

0.15%、cu:0.25

‑

0.50%、mg:0.0010

‑

0.0020%、n:≤0.006%、ca:≤0.006%、o:0.0010

‑

0.0020%,其余为fe及不可避免的杂质。

38.c:0.055~0.080%,碳是钢中最经济最重要的强化元素,可以大幅提高钢的强度,

对于热煨弯管来说,由于需要经历高温弯制过程导致组织相变强化、析出强化减弱,因此固溶强化显得更重要,与控轧控冷状态下的x80级主干网管道相比其碳含量需要相应提高一些,但过高的碳会严重恶化低温韧性,因此本发明中要求碳含量范围在0.055~0.080%之间,过低则强度不足,过高则韧性不足。

39.si:0.15~0.30%,该元素有固溶强化及脱氧作用,含量低于0.15%无法起强化作用,但若高于0.30%则会恶化管线钢的塑、韧性,特别是对于焊接热影响区的冲击降低显著。

40.mn:1.60~1.85%,加入较高的经济合金化元素锰,可以弥补合金减少造成的强度损失,同时,锰还可以在一定程度上细化晶粒,改善钢的冲击韧性,但是过量的锰易形成中心偏聚,导致钢的成分和组织不均,恶化低温落锤韧性。

41.p:≤0.012%,s:≤0.0020%:p、s是钢中最主要的有害元素,p易在铸坯中心偏聚,会引起塑性、冲击韧性显著降低,特别是在低温时,它使钢材显著变脆。s易与mn结合形成mns降低钢材的低温韧性,因此本方案中要严格控制p、s含量。

42.alt:0.015~0.045%,铝是钢中主要的脱氧元素,能够显著降低钢中的氧含量,同时铝与氮的结合形成aln,能够有效地细化晶粒。但是钢中铝含量超过一定量时,易导致铝的氧化物夹杂明显增加,降低钢的洁净度,对钢的低温韧性不利。

43.nb:0.050~0.080%,,铌可以显著提高钢的奥氏体再结晶温度,扩大未再结晶区范围,便于实现高温控轧,降低轧机负荷,同时铌还可以抑制奥氏体晶粒长大,具有显著的细晶强化和析出强化双重作用,nb既可以弥补碳的降低带来的强度下降,又可以显著细化晶粒提高低温韧性。若含量低于0.05%则作用不足,若高于0.080%则成本较高。

44.ti:0.010~0.020%,钛与铌在钢中的作用类似,有较强的细晶强化和析出强化作用,微量的钛还可以在高温下与碳、氧结合,形成高温难熔的析出物,有利于抑制焊接热影响区的奥氏体晶粒长大,显著改善焊接热影响区的韧性。过量的ti则会与n结合形成大颗粒的tin颗粒,显著降低钢的低温韧性。因此本方案中ti的含量设计为微钛处理0.010~0.020%。

45.cr:0.20~0.40%,铬较强的固溶强化作用并提高淬透性,且cr是强烈的中温转变组织形成元素,且价格低廉,能够有效替代mo、ni等贵重合金元素,降低生产成本。为了弥补mo、ni元素降低,本发明中cr的含量为0.2~0.4%,低于0.2%则效果不明显,高于0.4%则有损冲击韧性。

46.mo:0.08~0.15%,强促进中温组织转变元素,有效产生相变强化。同时,对于厚板来说mo具有提高淬透性,均匀壁厚组织均匀性作用。本发明中设计的mo含量为0.08~0.15%。若低于0.08%则无法起作用,若高于0.15%合金成本昂贵。

47.cu:0.25~0.50%,cu强化元素之一,兼具固溶和析出强化两种作用,但成本较mo、ni低很多,cu在α

‑

fe中固溶度较ni低,当cu含量较高时可形成ε

‑

cu弥散析出物进行基体强化。

48.mg:0.0010~0.0020%,ca:≤0.006%强氧、硫化物形成元素,可与钢种的氧、硫结合形成弥散分布的mg、ca(o、s)和mg

‑

ti复合夹杂物,成为针状铁素体形核质点,细化晶粒,过量则形成大颗粒mgo/ca2o3等夹杂物,破坏基体连续性。

49.n≤0.006%,氮是微合金元素析出物主要元素之一,可是钢材的强度显著提高。但

氮含量高则易形成大颗粒tin,导致钢基体塑性特别差,因此本方案中必须将n控制在60ppm以下。

50.o:0.0010~0.0020%,钢种夹杂物形成主要元素,过量则恶化钢质,本发明中10~20ppm不仅有利于生产控制,同时结合氧化物冶金技术形成mg、ca、ti等的氧化物,细化晶粒,改善焊接韧性。

51.作为一种可选的实施方式,钢的化学成分以质量分数计包括:c:0.065

‑

0.075%、si:0.20

‑

0.25%、mn:1.65

‑

1.80%、p:≤0.012%、s:≤0.0020%、alt:0.025

‑

0.035%、nb:0.060

‑

0.070%、v:0.04

‑

0.05%、ti:0.013

‑

0.017%、cr:0.25

‑

0.35%、mo:0.10

‑

0.13%、cu:0.35

‑

0.40%、mg:0.0012

‑

0.0017%、n:≤0.006%、ca:≤0.006%、o:0.0012

‑

0.0017%,其余为fe及不可避免的杂质。

52.作为一种可选的实施方式,钢的金相组织包括:板条贝氏体和针状铁素体,所述钢的晶粒度为12

‑

13级。

53.根据本发明另一种典型的实施方式,提供了一种如上所述的低成本高性能x80级热煨弯管钢的制备方法,所述方法包括:

54.s1.将铸坯进行加热,后进行粗轧,获得中间坯;

55.具体而言,经冶炼并浇铸成连铸坯后,进入加热炉内加热至1150~1200℃,在炉时间200~240min,后进行粗轧,采用宽厚板轧机进行轧制,粗轧终轧温度控制在1020~1080℃,中间坯厚度为成品厚度3~4倍。

56.s2.将所述中间坯进行精轧,后进行强力冷却,获得x80级热煨弯管钢板,所述钢的化学成分以质量分数计包括:c:0.055

‑

0.085%、si:0.15

‑

0.30%、mn:1.60

‑

1.85%、p:≤0.012%、s:≤0.0020%、alt:0.015

‑

0.045%、nb:0.050

‑

0.080%、v:0.03

‑

0.06%、ti:0.010

‑

0.020%、cr:0.20

‑

0.40%、mo:0.08

‑

0.15%、cu:0.25

‑

0.50%、mg:0.0010

‑

0.0020%、n:≤0.006%、ca:≤0.006%、o:0.0010

‑

0.0020%,其余为fe及不可避免的杂质。

57.具体而言,进行精轧,精轧开轧温度900~950℃,精轧结束温度800~850℃,精轧出口厚度25~35mm;精轧结束后立即采用在线强力冷却系统进行强力冷却,冷却速度控制在20~30℃/s,冷却终冷温度≤350℃;将钢板进行精整矫直后发制管厂进行jcoe焊接成母管,焊接线能量15~30kj/cm,采用y型坡口,焊接道次8~10次。

58.采用以上设计,进行两阶段轧制,通过粗、精轧温度控制获得相变前均匀细小的扁平化奥氏体组织;采用轧后强冷(冷却速度20~30℃/s)及低温终冷(≤350℃),获得中温转变贝氏体+针状铁素体组织,获得钢板优异的强韧性。

59.根据本发明另一种典型的实施方式,提供了一种如上所述的低成本高性能x80级热煨弯管钢的应用,所述应用包括将所述低成本高性能x80级热煨弯管钢应用于制备热煨弯管,所述制备热煨弯管的步骤包括:

60.s1.将x80级热煨弯管钢板进行精整矫直,后进行jcoe焊接,获得母管;

61.具体而言,将钢板进行精整矫直后发制管厂进行jcoe焊接成母管,焊接线能量15~30kj/cm,采用y型坡口,焊接道次8~10次。

62.采用jcoe焊接成母管,焊接线能量15~30kj/cm,采用y型坡口,焊接道次8~10次,该工艺促进了焊缝、热影响区(haz)组织细化,保证了低温冲击韧性。

63.s2.将所述母管进行感应加热,后进行弯制,获得初品;

64.具体而言,将母管进行中频(即1

‑

10khz)感应加热,加热温度980~1020℃,弯制速度15~25mm/min。

65.采用中频感应线圈对母管进行热处理,980~1020℃的加热温度,弯制速度15~25mm/min,为获得沿壁厚均匀的奥氏体组织且仍保持细小状态提供了保证

66.s3.将所述初品进行冷却,后进行回火,获得热煨弯管。

67.具体而言,母管出感应线圈后立即用10%的冰盐水进行冷却至室温,后对冷却后的弯管进行整体回火,回火温度550~650℃,保温时间90~120min。

68.感应加热后立即用10%冰盐水淬火,提高了加热后的冷却速度,保证了在低mo情况下的全壁厚组织转变。采用550~650℃整管回火一方面是降低淬火后的残余应力,另一方面是提高管体的强度及韧性,改善焊缝及热影响区的低温冲击韧性。

69.钢管的不同部位的金相组织为:母材基体为粒状贝氏体(gb)组织,晶粒度为8~9级;焊缝处准多边型铁素体(pf)+珠光体(p)+少量粒状贝氏体(gb),晶粒度约为10~11级;热影响区组织由粒状贝氏体(gb)+少量准多边形析铁素体(pf)组成,晶粒度约为10~11级

70.下面将结合实施例、对照例及实验数据对本技术的低成本高性能x80级热煨弯管钢及制备方法和应用进行详细说明。

71.实施例及对比例

72.一种低成本高性能x80级热煨弯管钢,各实施例和对比例的主要成分取值如下表所示:

[0073][0074][0075]

需要说明的是,表中“/”表示不添加该成分,或者对比例中未限制该成分的量。其

制备方法包括:

[0076]

s1.将铸坯进行加热,后进行粗轧,获得中间坯;

[0077]

s3.将所述中间坯进行精轧,后进行强力冷却,获得x80级热煨弯管钢板。

[0078]

各实施例和对比例的热轧钢板生产工艺参数如下表所示:

[0079][0080][0081]

需要说明的是,表中“/”表示对比例中不限制该工艺数据。

[0082]

将上述x80级热煨弯管钢板制备成x80级热煨弯管,制备步骤如下:

[0083]

s1.将x80级热煨弯管钢板进行精整矫直,后进行jcoe焊接,获得母管;

[0084]

s2.将所述母管进行感应加热,后进行弯制,获得初品;

[0085]

s3.将所述初品进行冷却,后进行回火,获得热煨弯管。

[0086]

各实施例和对比例的母管焊接及热煨弯制工艺参数如下表:

[0087][0088]

需要说明的是,表中“/”表示对比例中不限制该工艺数据。

[0089]

实验例

[0090]

将实施例1

‑

10和对比例1

‑

2制得的热煨弯管进行性能检测,测试结果如下表所示。

[0091][0092]

需要说明的是,表中“/”表示未测得该数据。

[0093]

由上表可得,采用本发明中的化学成分和技术工艺实现了低成本高性能x80级热煨弯管的生产,各项性能优异。

[0094]

附图2

‑

4的详细说明:

[0095]

如图2所示,为本发明实施例提供的管体母材的金相组织图,由图可得,组织类型为粒状贝氏体(gb),晶粒度为8~9级;

[0096]

如图3所示,为本发明实施例提供的热煨弯管的焊缝金相组织图,由图可得,组织类型准多边形铁素体(pf)+珠光体(p)+少量粒状贝氏体(gb),晶粒度10~11级;

[0097]

如图4所示,为本发明实施例提供的热影响区(haz)金相组织图,由图可得,组织类型为粒状贝氏体(gb)+少量准多边形铁素体(pf),晶粒度为10~11级。

[0098]

本发明实施例中的一个或多个技术方案,至少还具有如下技术效果或优点:

[0099]

(1)本发明实施例提供的x80级热煨弯管钢对贵重合金元素采用低mo,去ni,同时弥补强度韧性损失则创造性的通过添加cr、cu、及mg等元素提高成品弯管强度及低温冲击韧性,有效降低合金成本;

[0100]

(2)本发明实施例提供的钢制备的热煨弯管力学性能达到:r

t0.5

≥580mpa;r

m

≥650mpa;yr≤0.92;a

50

≥21%;hv10≤250;

‑

20℃,管体:kv2≥280j,焊缝:kv2≥120j;haz(热影响区):kv2≥230j。产品性能完全满足技术条件要求;

[0101]

(3)本发明实施例提供的方法通过从轧制、母管制管及热煨弯制工艺一体化进行

工艺创新,各工艺间的协同配合关系如下:通过成分设计及热机械轧制获得晶粒度12~13级板条贝氏体+针状铁素体钢板;将钢板采用jcoe卷成钢管后焊接成母管,通过控制焊接坡口形状、焊接道次等,细化焊缝及热影响区晶粒,同时,母材的成分设计中ti、mg添加在焊接过程中其高温稳定的氧化物抑制热影响区晶粒粗化,得到冲击韧性优异的母管;最后通过合理的感应加热温度及冷却工艺冷获得细小的粒状贝氏体组织,最后通过整管热处理使得晶界碳化物回溶及ε

‑

cu析出强化获得高强度与高韧性的匹配成品x80级热煨弯管;不仅解决了制造高钢级热煨弯管合金成本高的问题,同时成品弯管焊缝及haz具有优异的低温冲击韧性。

[0102]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0103]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0104]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1