一种定向凝固结晶炉用接料盘及其制造方法与流程

1.本发明属于定向结晶炉技术领域,具体属于一种定向凝固结晶炉用接料盘及其制造方法。

背景技术:

2.随着航空发动机与燃气轮机的发展,对性能要求逐步提高,熔模铸造技术的要求随之增加,定向凝固技术逐渐建立并完善,发展该技术主要是通过消除结晶过程中的横向晶界,来提高叶片的抗热冲击性能、疲劳寿命、蠕变等,进而提高叶片的使用寿命与温度,达到提升发动机的整体性能。

3.实现定向凝固工艺,必须通过相应的设备保证,定向凝固结晶炉是熔模精密铸造中实现定向凝固的关键设备。模壳加热器发热体(特有的cfc材料)、模壳加热器周围的石墨碳毡保温板和密封良好的抽拉大轴是该设备的关键部件,是保证定向凝固工艺实现的基石。但是,在实际生产过程中存在不可避免的问题:浇注过程中,金属液与浇口杯接触后容易产生飞溅,型壳质量问题引起的漏料及结晶器与型壳接触不平整引起的漏料等,这些会造成设备隔离阀传动机构、大轴密封部件及设备炉膛炉壁等部件烧伤。特别地,当金属屑进入大轴时容易将大轴划伤,致使定向炉抽真空能力急剧下降。

技术实现要素:

4.为了解决现有技术中存在的问题,本发明提供一种定向凝固结晶炉用接料盘及其制造方法,解决目前定向凝固结晶炉中的金属液易飞溅对大轴拉伤以及飞溅到设备隔离阀传动机构对隔离阀传动机构造成烧伤。

5.为实现上述目的,本发明提供如下技术方案:一种定向凝固结晶炉用接料盘,包括顶部开口的接料盘主体,所述接料盘主体的底部表面为环形结构,所述接料盘主体的内圆为第一连接孔,所述第一连接孔上同轴设置有连接柱体,所述连接柱体一体化连接在接料盘主体的底部内壁上,所述连接柱体为空心腔体结构,所述连接柱体的顶部壁面开设有第二连接孔,所述第二连接孔和第一连接孔同轴布置。

6.进一步的,所述接料盘主体包括对称布置的第一半圆接料盘和第二半圆接料盘,所述第一半圆接料盘和第二半圆接料盘的圆心处均设有半圆孔,第一半圆接料盘的半圆孔和第二半圆接料盘的半圆孔上分别一体成型有第一半圆柱体和第二半圆柱体,所述第一半圆接料盘的半圆孔和第二半圆接料盘的半圆孔对接构成第一连接孔,所述第一半圆柱体和第二半圆柱体对接构成连接柱体;

7.所述第一半圆接料盘和第二半圆接料盘可拆卸连接。

8.进一步的,所述第一半圆接料盘的直线边一体成型有第一连接板,所述第二半圆接料盘的直线边一体成型有第二连接板,所述第一连接板和第二连接板均与接料盘主体的底部平面垂直,所述第一连接板的一端连接在第一半圆接料盘的弧形边的一端,所述第一连接板的另一端连接在第一半圆柱体的侧壁上;所述第二连接板的一端连接在第二半圆接

料盘的弧形边的一端,所述第二连接板的另一端连接在第二半圆柱体的侧壁上;

9.在第一半圆接料盘和第二半圆接料盘对接时,第一连接板和第二连接板接触,第一连接板和第二连接板通过u型夹连接。

10.进一步的,所述连接柱体包括一体成型的连接块和凸体,所述连接块为圆柱体结构,所述凸体为圆台结构,所述连接块为一端开口结构,所述连接块的开口连接在凸体的顶部,所述第二连接孔开设在连接块的另一端;

11.所述凸体的侧壁和接料盘主体的底部内壁的夹角为钝角。

12.进一步的,所述接料盘主体的侧边内壁和接料盘主体的底部内壁的夹角为钝角。

13.进一步的,所述凸体的侧壁和接料盘主体的底部内壁的夹角范围以及接料盘主体的侧边内壁σ1和接料盘主体的底部内壁的夹角σ2范围均为100~120

°

。

14.进一步的,所述接料盘主体的结构满足如下公式:

15.h1=

‑

tanσ1*(d1

‑

d3)/2

16.公式中:h1为接料盘顶部端面到接料盘底部外壁的高度;σ1为接料盘主体的侧边内壁和接料盘主体的底部内壁之间的夹角;d1为接料盘主体的顶部端面最大外径;d3为接料盘主体的底部外壁平面外径。

17.进一步的,所述连接柱体用于可拆卸连接在大轴上,所述大轴包括一体成型的结晶器和抽拉大轴,所述结晶器和抽拉大轴连接处设有凹槽,所述第二连接孔螺纹连接在结晶器和抽拉大轴之间的凹槽内,所述连接柱体的顶部外径小于结晶器的外径,所述抽拉大轴的外径嵌装在第一连接孔内。

18.进一步的,所述接料盘主体和连接柱体采用紫铜材质,所述紫铜的含铜量≥99.95%,所述接料盘主体和连接柱体的厚度为4~6mm。

19.本发明还提供一种定向凝固结晶炉用接料盘的制造方法,包括以下步骤:

20.采用含铜量≥99.95%的紫铜经过冷加工制备接料盘主体和连接柱体,接料盘主体和连接柱体的厚度为4~6mm;

21.接料盘主体的结构满足如下公式:

22.h1=

‑

tanσ1*(d1

‑

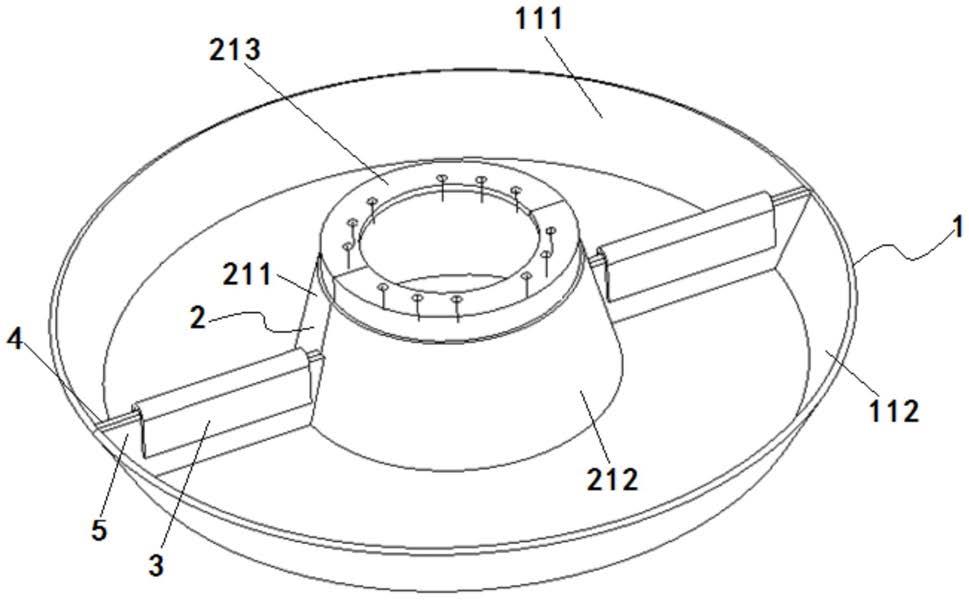

d3)/2

23.公式中:h1为接料盘顶部端面到接料盘底部外壁的高度;σ1为接料盘主体的侧边内壁和接料盘主体的底部内壁之间的夹角;d1为接料盘主体的顶部端面最大外径;d3为接料盘主体的底部外壁平面外径;

24.连接柱体的顶部端面和接料盘主体底部外壁之间的高度h2与接料盘顶部端面到接料盘底部外壁的高度h1做差小于定向结晶炉隔离阀和保护毯毡厚度之和。

25.与现有技术相比,本发明至少具有以下有益效果:

26.本发明提供了一种定向凝固结晶炉用接料盘,通过连接柱体的第二连接孔以及接料盘主体的第一连接孔连接在大轴上,接料盘主体的顶部开口用于接收飞溅的金属液,能够有效解决熔模精密铸造定向凝固过程中无法避免地金属液飞溅到铸型室大轴密封处对大轴拉伤,从而导致氧化夹渣率增大,产品报废等问题以及漏料后金属液飞溅到设备隔离阀传动机构的问题,对定向凝固设备起到极大地保护作用,大大提高设备的使用寿命以及设备利用率,节省返修成本,且该设计简单、有效、成本较低,适用于熔模铸造行业的应用与推广,可解决金属液飞溅造成损害带来的无可预知的风险问题。

27.进一步的,接料盘主体可拆卸连接能够方便拆装,安装方便,在收集完金属液后方便拆卸。

28.进一步的,第一连接板和第二连接板以及u型夹的设计能够方便连接第一连接板和第二连接板,通过在金属液凝固在接料盘主体内腔中时,通过u型夹释放第一连接板和第二连接板,更加便于接料盘主体的拆卸,方便快捷。

29.进一步的,连接柱体的连接块便于配合柱形大轴,连接柱体的凸体侧壁和接料盘主体的底部内壁为钝角,便于金属液的清理工作。

30.更进一步的,接料盘主体的侧边内壁和接料盘主体的底部内壁的夹角为钝角使得整个接料盘主体的内腔想成底面小直径顶部平面大直径的倒圆台结构,便于金属液的清理,及时金属液凝固也方便清理。

31.进一步的,凸体的侧壁和接料盘主体的底部内壁的夹角范围以及接料盘主体的侧边内壁和接料盘主体的底部内壁的夹角范围均为100~120

°

,更加便于金属液的清理,解决了型壳漏料后设备的清理工作问题。

32.进一步的,接料盘主体的结构满足h1=

‑

tanσ1*(d1

‑

d3)/2的公式要求,能够确保接料盘主体的接收飞溅金属液的范围,防止金属液飞溅下滑对大轴拉伤主要是采用接料盘固定在大轴的设计;防止漏料后金属液飞溅到设备隔离阀传动机构采用圆盘形设计,同时便于金属液的后期清理工作,能够使接料盘主体的整体结构的比例达到最佳。

33.进一步的,本装置连接在结晶器和抽拉大轴之间的凹槽内,能够保证金属液不会飞溅至本装置和大轴的连接处,同时连接柱体的顶部外径小于结晶器的外径,进一步确保金属液不会飞溅至本装置和大轴的连接处,保证飞溅的金属液不会破坏本装置和大轴的连接以及飞溅至连接处导致不方便拆装的问题。

34.进一步的,紫铜的密度较大,同时含铜量较高,纯度较高,熔点较高,厚度为3~6mm,具有较高的强度,能够经受金属液的飞溅冲击。

附图说明

35.图1为本发明的三维结构示意图;

36.图2为图1的俯视结构示意图;

37.图3为图1的侧视结构示意图;

38.图4为本发明的侧视剖视结构示意图;

39.图5为本发明套装在大轴上的结构示意图;

40.图6为本发明套设大轴上的结构示意图;

41.附图中:1

‑

接料盘主体,111

‑

第一半圆接料盘,112

‑

第二半圆接料盘,2

‑

连接柱体,211

‑

第一半圆柱体,212

‑

第二半圆柱体,213

‑

连接块,214

‑

凸体,3

‑

u型夹,4

‑

第一连接板,5

‑

第二连接板;6

‑

结晶器,7

‑

抽拉大轴;8

‑

凹槽;

42.d1为接料盘主体的顶部端面最大外径;d2为连接柱体的顶部外径,d3为接料盘主体的底部外壁平面外径;h1为接料盘顶部端面到接料盘底部外壁的高度;h2为连接柱体的顶部端面和接料盘主体底部外壁之间的高度;σ1为接料盘主体的侧边内壁和接料盘主体的底部内壁之间的夹角;σ2为凸体的侧壁和接料盘主体的底部内壁的夹角。

具体实施方式

43.下面结合附图和具体实施方式对本发明作进一步的说明。

44.本发明提供一种定向凝固结晶炉用接料盘,包括三部分内容:(1)防止金属液飞溅下滑对大轴拉伤设计;(2)防止漏料后金属液飞溅到设备隔离阀传动机构的设计;(3)接料盘接料后的清理设计。

45.具体的,防止金属液飞溅下滑对大轴拉伤设计和防止漏料后金属液飞溅到设备隔离阀传动机构的设计,通过以下结构实现:包括顶部开口的接料盘主体1,所述接料盘主体1的底部表面为环形结构,接料盘主体1的内圆为第一连接孔,所述第一连接孔上同轴设置有连接柱体2,连接柱体2一体化连接在接料盘主体1的底部内壁上,所述连接柱体2为空心腔体结构,所述连接柱体2的顶部壁面开设有第二连接孔,所述第二连接孔和第一连接孔同轴布置。

46.本实施例中,接料盘主体1包括对称布置的第一半圆接料盘111和第二半圆接料盘112,所述第一半圆接料盘111和第二半圆接料盘112的圆心处均设有半圆孔,第一半圆接料盘111的半圆孔和第二半圆接料盘112的半圆孔上分别一体成型有第一半圆柱体211和第二半圆柱体12,所述第一半圆接料盘111的半圆孔和第二半圆接料盘112的半圆孔对接构成第一连接孔,所述第一半圆柱体211和第二半圆柱体212对接构成连接柱体2;所述第一半圆接料盘111和第二半圆接料盘112可拆卸连接;具体的,第一半圆接料盘111的直线边一体成型有第一连接板4,第二半圆接料盘112的直线边一体成型有第二连接板5,第一连接板4和第二连接板5均与接料盘主体1的底部平面垂直,所述第一连接板4的一端连接在第一半圆接料盘111的弧形边的一端,所述第一连接板4的另一端连接在第一半圆柱体211的侧壁上;所述第二连接板5的一端连接在第二半圆接料盘112的弧形边的一端,所述第二连接板5的另一端连接在第二半圆柱体212的侧壁上;在第一半圆接料盘111和第二半圆接料盘112对接时,第一连接板4和第二连接板5接触,第一连接板4和第二连接板5上卡装有u型夹3,通过u型夹3的开口使第一连接板4和第二连接板5紧密接触。

47.在本实施例中,为便于金属液的清理,接料盘主体1的侧边内壁和接料盘主体1的底部内壁的夹角为钝角,其中,接料盘主体1的侧边内壁和接料盘主体1的底部内壁的夹角范围均为100~120

°

。

48.在本实施例中,连接柱体2的侧壁和接料盘主体1的底部内壁的夹角也为钝角,使得接料盘主体1的内腔为底部大直径,顶部小直径结构,方便金属液以及凝固后金属液的清理,具体的,连接柱体2包括一体成型的连接块213和凸体214,连接块213为空心腔体的圆柱体结构,凸体214为空心腔体的圆台结构,其中,连接块213为一端开口结构,连接块213的开口连接在凸体214的顶部,第二连接孔开设在连接块213的另一端;凸体214的侧壁和接料盘主体1的底部内壁的夹角为钝角,本实施例中,凸体214的侧壁和接料盘主体1的底部内壁的夹角范围为100~120

°

。

49.在本实施例中,连接柱体2用于可拆卸连接在大轴上,所述大轴包括一体成型的结晶器6和抽拉大轴7,所述结晶器6和抽拉大轴7连接处设有凹槽8,所述第二连接孔螺纹连接在结晶器6和抽拉大轴7之间的凹槽8内,所述连接柱体2的顶部外径小于结晶器6的外径,所述抽拉大轴7的外径嵌装在第一连接孔内;通过第二连接孔和凹槽8的螺纹连接能够自由调节接料盘的具体位置,直接通过u型夹3能够快速拆装接料盘。

50.在本发明的另一实施例中,本发明还提供一种定向凝固结晶炉用接料盘的制造方法,包括以下步骤:

51.s1:材料的选择

52.本发明的接料盘用于高温(800℃

‑

1000℃)低真空(真空度≤1.33pa)环境,且需要经受金属液的飞溅冲击,需要较高的强度,接料盘需要经过冷加工制成,需要较好的冷、热塑性加工能力。针对此环境,经过试验,选用纯度较高,密度较大,熔点较高的紫铜制备而成,其化学成分特点为:含铜量≥99.95%,厚度为3

‑

6mm。

53.s2:接料盘的结构设计

54.接料盘主体1的顶部端面最大外径为500mm

‑

550mm;接料盘接料后的清理采用钝角结构和u型夹子式固定设计,具体的,接料盘主体1的结构需要满足如下公式:h1=

‑

tanσ1*(d1

‑

d3)/2

55.公式中:h1为接料盘顶部端面到接料盘底部外壁的高度;σ1为接料盘主体的侧边内壁和接料盘主体的底部内壁之间的夹角;d1为接料盘主体的顶部端面最大外径;d3为接料盘主体的底部外壁平面外径;

56.连接柱体的顶部端面和接料盘主体底部外壁之间的高度h2与接料盘顶部端面到接料盘底部外壁的高度h1做差小于定向结晶炉隔离阀和保护毯毡厚度之和。

57.在本发明的另一实施例中,本发明的具体实施如下:

58.实施例一:

59.某机高压涡轮工作叶片浇注所使用的合金料化学成分为ni含量60%,co含量10.5%,cr含量9.3%,其余元素含量20.2%。在实际浇注过程中极易发生飞溅,以浇注100组模壳为例,其中浇注设备故障率为1%,夹渣率为15%。

60.通过采用该发明所述的接料盘设计方法,制备相应的接料盘。接料盘选用接料盘主体的侧边内壁和接料盘主体的底部内壁之间的夹角σ1为120

°

,接料盘主体的顶部端面最大外径d1为547mm,接料盘主体的底部外壁平面外径d3为470mm,接料盘顶部端面到接料盘底部外壁的高度h1为67.4mm。选用厚度为5mm的紫铜制备而成,其化学成分为:含铜量为99.95%。浇注100组模壳,设备无故障,夹渣率降低至2%。

61.实施例二:

62.某机高压涡轮导向叶片浇注所使用的合金料化学成分为co含量52.1%,ni含量11.5%,cr含量26.5%,其余元素含量9.9%。在实际浇注过程中极易发生飞溅,以浇注50组模壳为例,其中浇注设备故障率为1%,夹渣率为24.5%。

63.通过采用该发明所述的接料盘设计方法,制备相应的接料盘。接料盘选用接料盘主体的侧边内壁和接料盘主体的底部内壁之间的夹角σ1为110

°

,接料盘主体的顶部端面最大外径d1为500mm,接料盘主体的底部外壁平面外径d3为450mm,接料盘顶部端面到接料盘底部外壁的高度h1为68.7mm。选用厚度为5mm的紫铜制备而成,其化学成分为:含铜量为99.95%。浇注50组模壳,设备无故障,夹渣率降低至10%。

64.实施例三:

65.某机一级涡轮工作叶片浇注所使用的合金料化学成分为ni含量63.5%,co含量8.0%,cr含量7.1%,其余元素含量21.4%。在实际浇注过程中极易发生飞溅,以浇注100组模壳为例,其中浇注设备故障率为1%,夹渣率为15%。

66.通过采用该发明所述的接料盘设计方法,制备相应的接料盘。接料盘选用接料盘主体的侧边内壁和接料盘主体的底部内壁之间的夹角σ1为115

°

,接料盘主体的顶部端面最大外径d1为525mm,接料盘主体的底部外壁平面外径d3为460mm,接料盘顶部端面到接料盘底部外壁的高度h1为69.2mm。选用厚度为5mm的紫铜制备而成,其化学成分为:含铜量为99.95%。浇注50组模壳,设备无故障,夹渣率降低至3%。

67.最后应说明的是:以上所述实施例,仅为本发明的具体实施方式,用以说明本发明的技术方案,而非对其限制,本发明的保护范围并不局限于此,尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,其依然可以对前述实施例所记载的技术方案进行修改或可轻易想到变化,或者对其中部分技术特征进行等同替换;而这些修改、变化或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的精神和范围,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求所述的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1