一种正火型大型集装箱船用EH40特厚船板及生产方法与流程

一种正火型大型集装箱船用eh40特厚船板及生产方法

技术领域

1.本发明属于高品质中厚板技术领域,尤其提供一种正火型大型集装箱船用eh40特厚船板及生产方法。

背景技术:

2.世界经济全球化导致世界各国进出口贸易量逐年增加,船舶运输量连年提高。由于采用集装箱运输便捷、高效、易于分发管理等特点,使集装箱船运输量越来越大。由于造船技术的提高和港口条件的改善,集装箱船已经发展到15000~18000teu,最大的已经达到23000teu。

3.为便于装卸,集装箱船是敞口设计,为保证敞口船体强度,船体上部外沿采用的钢板强度越来越高,厚度越来越大,50~80mm的eh40船板被广泛采用。

4.根据船级社规范,eh级船板只有正火和tmcp两种生产工艺,但对于厚规格钢板,由于存在厚度中心不能冷透的可能性,tmcp工艺生产厚规格钢板有较大的局限性,采用正火工艺生产eh级船板的较多。

5.但正火工艺生产大厚度高强度钢板的难度较大,其原因首先是钢板正火后应力强化、位错强化都将消失,只能采用固溶强化和沉淀强化,但为保证优良的焊接性能,船级社规范对eh40船板的c、mn含量都有严格的上限限制,同时有nb+v+ti≤0.12%的限制;再者是船板不像其他产品一样,屈服强度下限要求随厚度的增加而降低,所有厚度的eh40 钢板屈服强度下限均为390mpa,这样就给正火工艺生产50~80mm的eh40船板的成分和工艺设计带来极大的难度。

技术实现要素:

6.针对现有技术存在的上述技术问题,本发明提供了一种正火型大型集装箱船用eh40 特厚船板及生产方法。

7.本发明为解决公知技术中存在的技术问题所采取的技术方案是:

8.本发明的目的在于保护一种正火型大型集装箱船用eh40特厚船板,所述船板的厚度规格为50

‑

80mm,压缩比为3.8~6.0,强度级别为40kg级;钢板化学成分质量百分比为: c 0.15~0.18%,si 0.25~0.45%,mn 1.45~1.60%,p≤0.018%,s≤0.005%,als 0.015~ 0.045%,nb 0.030~0.045%,v 0.040~0.055%,ti 0.010~0.020%,ni 0.30~0.40%,cu 0.20~0.30%,余量为fe以及不可避免的杂质。

9.本发明的另一目的在于保护一种正火型大型集装箱船用eh40特厚船板的生产方法,所述eh40船板的工艺流程为:高炉铁水

→

铁水预脱硫

→

转炉冶炼

→

脱氧合金化

→

lf精炼

→

vd精炼

→

板坯连铸

→

板坯下线堆垛缓冷

→

板坯清理

→

板坯再加热

→

3500mm轧机轧制

→

层流冷却

→

钢板剪切

→

质量检查

→

抛丸处理

→

正火

→

水冷

→

成品取样检验

→

入库;

10.具体工艺条件为:

11.(1)转炉冶炼:采用顶底复吹转炉冶炼,控制终点碳、磷及温度,使成品成分满足要

求;

12.(2)lf、vd精炼;炼钢过程通过转炉、lf和vd炉控制磷硫含量,磷控制在160ppm 以下,硫控制在40ppm以下,通过vd真空炉控制有害气体含量,满足[h]≤1.5ppm、[o] ≤25ppm、[n]≤45ppm;保证真空时间≥10min、软吹时间≥8min;

[0013]

(3)连铸:严格全过程保护浇注,保证过热度控制在10~25℃,稳定液面,拉速稳定在0.90m/min,将钢水浇铸成300mm厚板坯;

[0014]

(4)连铸坯堆垛缓冷48小时;

[0015]

(5)钢坯再加热:保证钢坯出炉温度控制在1170~1210℃,加热时间9~10min/cm 厚度;

[0016]

(6)出炉后进行两阶段控轧,粗轧阶段采用低速大压下,至少有2个道次压下量≥30mm或至少两个道次压下率≥18%,以保证钢坯厚度中心的变形渗透;本步骤中连铸坯料是在奥氏体再结晶区完成控制轧制,细化奥氏体晶粒;

[0017]

(7)待温厚度为成品厚度的1.5~2.0倍;精轧开轧温度以保证终轧温度为准,终轧温度控制在820

±

10℃;

[0018]

(8)轧后控制入水冷温度,保证开冷温度在780~790℃之间,返红温度640~680℃,冷却速率控制在4~8℃/s;

[0019]

(9)钢板轧后经表面抛丸处理后,进行正火处理,正火温度为890℃,保温时间为 1.6min/mm+10min;

[0020]

(10)出正火炉后,采用弱水冷,开启全部冷却水,辊道速度0.32

‑

0.34m/min,返红温度630~670℃。为保证大厚度钢板强度,本步骤采用了正火后提高冷却速度的水冷,但为保证获得铁素体+珠光体组织,采用小水量、慢辊速冷却。

[0021]

本发明具有的优点和积极效果:

[0022]

利用本发明的技术,采用300mm厚的连铸坯能够生产50~80mm的正火型大型集装箱船用eh40特厚船板。

[0023]

具体的:

[0024]

1、本发明采用了标准要求的碳、锰中上限,充分利用铌钒复合微合金化,进行细化晶粒与沉淀强化,并添加适量的ni与cu进行固溶强化;还能够提高钢板正火后的强度和

‑

40℃低温冲击;

[0025]

2、本发明采用了有特点的轧制水冷与正火后水冷关于相结合的方法,保证了正火型大厚度eh40钢板的强度;同时,这样的水冷方式显著缩小了钢板厚度中心与表面的温差,使厚规格钢板厚度中心的性能与表面差距缩小。

[0026]

以上方法有效的解决了特厚40kg级高强度船板经正火后,因其他强化因素消失而造成的强度不足的问题,不仅能够保证钢板强度和低温冲击韧性符合船级社规范和用户的要求,还能够保证z35厚度方向性能、探伤性能和焊接性能。

附图说明

[0027]

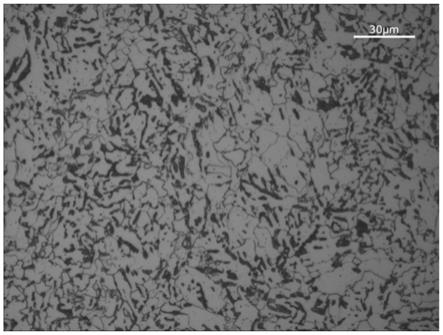

图1是实施例1中钢板厚度1/4处的金相组织图;

[0028]

图2是实施例2中钢板厚度1/4处的金相组织图;

[0029]

图3是实施例3中钢板厚度1/4处的金相组织图;

厚度;

[0043]

(6)出炉后进行两阶段控轧,粗轧阶段采用低速大压下,至少有2个道次压下量≥30mm(或至少两个道次压下率≥18%),以保证钢坯厚度中心的变形渗透;

[0044]

(7)待温厚度为成品厚度的1.5~2.0倍;精轧开轧温度以保证终轧温度为准,终轧温度控制在820

±

10℃;

[0045]

(8)轧后控制入水冷温度,保证开冷温度在780~790℃之间,返红温度640~680℃,冷却速率控制在4~8℃/s;

[0046]

(9)钢板轧后经表面抛丸处理后,进行正火处理,正火温度为890℃,保温时间为 1.6min/mm+10min;

[0047]

(10)出正火炉后,采用弱水冷,采用较低的辊道速度和小水量,返红温度630~ 670℃。

[0048]

常规轧后冷却工艺多采用通过式,对厚规格钢板采用较大的水量、较慢的通过速度,往往造成钢板表面过冷而厚度中心温度仍较高,最终钢板厚度中心组织粗大、性能较差,形成沿钢板厚度方向的性能差异。而本工艺根据冷却钢板厚度不同,采用通过式和往复式冷却方式相结合,如50

‑

65mm钢板采用通过式,而70

‑

80mm钢板采用往复式;并采用较小的水量、较慢的通过速度。原因是厚规格钢板厚度中心的热量是沿厚度方向传导到钢板表面后再被水带走,这样的冷却方式效果是尽可能缩小了厚度中心与表面的温差,获得沿厚度方向尽可能小的性能差异。

[0049]

以下通过几个实施例对本发明船用eh40特厚船板的生产方法进行详细说明:

[0050]

实施例1

[0051]

本发明钢板的工艺流程为:高炉铁水

→

铁水预脱硫

→

转炉冶炼

→

脱氧合金化

→

lf精炼

→

vd精炼

→

板坯连铸

→

板坯下线堆垛缓冷

→

板坯清理

→

板坯再加热

→

3500mm轧机轧制

→

加速冷却

→

空冷

→

表面检查

→

(探伤

→

)切边

→

抛丸处理

→

正火

→

水冷

→

取样检验

→

入库。

[0052]

钢板的化学质量含量为:c 0.16%,si 0.39%,mn 1.52%,p 0.014%,s 0.003%,als0.033%,nb 0.039%,v 0.049%,ti 0.014%,ni 0.34%,cu 0.26%。

[0053]

本实施例钢板的生产流程如下:

[0054]

s1、铁水预脱硫;

[0055]

s2、在120t转炉上采用顶底复吹冶炼,合理控制终点碳、磷及温度,使成品成分满足要求:c 0.16%,si 0.39%,mn 1.52%,p 0.014%,s 0.003%,als 0.033%,nb 0.039%, v 0.049%,ti 0.014%,ni 0.34%,cu 0.26%;

[0056]

s3、脱氧合金化;

[0057]

s4、lf、vd精炼;炼钢过程通过转炉、lf和vd炉控制磷硫含量,磷控制在160ppm 以下,硫控制在40ppm以下,通过vd真空炉控制有害气体含量,满足[h]≤1.5ppm、[o] ≤25ppm、[n]≤45ppm;保证真空时间≥10min、软吹时间≥8min;

[0058]

s5、板坯连铸:将钢水浇铸成300mm厚板坯;

[0059]

s6、板坯下线堆垛缓冷48小时;

[0060]

s7、板坯再加热,加热时间9~10min/cm厚度,出炉温度1206℃:

[0061]

s8、经缓冷再加热后,在3500mm宽厚板轧机上轧制60mm钢板;粗轧开轧温度1191

℃,终轧温度1042℃,粗轧中间坯厚度为110mm;精轧开轧温度为836℃,终轧温度822℃;

[0062]

s9、冷却工艺:入水温度793℃,开启20组冷却水,辊道速度45m/min,出水温度 613℃,返红温度661℃;

[0063]

s10、正火工艺:钢板正火温度为890℃,保温时间为106min,钢板正火后进入水冷区,开启全部16组冷却水,辊道速度0.35m/min,出水温度627℃,返红温度658℃。

[0064]

钢板的性能情况见表1。

[0065]

表1

[0066][0067]

钢板厚度1/4处的金相组织(500

×

)如图1所示。

[0068]

实施例2

[0069]

本发明钢板的工艺流程为:高炉铁水

→

铁水预脱硫

→

转炉冶炼

→

脱氧合金化

→

lf精炼

→

vd精炼

→

板坯连铸

→

板坯下线堆垛缓冷

→

板坯清理

→

板坯再加热

→

3500mm轧机轧制

→

加速冷却

→

空冷

→

表面检查

→

(探伤

→

)切边

→

抛丸处理

→

正火

→

水冷

→

取样检验

→

入库。

[0070]

钢板的化学质量含量为:c 0.17%,si 0.31%,mn 1.53%,p 0.014%,s 0.002%,als0.034%,nb 0.037%,v:0.048%,ti 0.016%,ni 0.36%,cu 0.24%。

[0071]

本实施例钢板的生产流程如下:

[0072]

s1、铁水预脱硫;

[0073]

s2、在120t转炉上采用顶底复吹冶炼,合理控制终点碳、磷及温度,使成品成分满足要求:c 0.17%,si 0.31%,mn 1.53%,p 0.014%,s 0.002%,als 0.034%,nb 0.037%, v:0.048%,ti 0.016%,ni 0.36%,cu 0.24%;

[0074]

s3、脱氧合金化;

[0075]

s4、lf、vd精炼;炼钢过程通过转炉、lf和vd炉控制磷硫含量,磷控制在160ppm 以下,硫控制在40ppm以下,通过vd真空炉控制有害气体含量,满足[h]≤1.5ppm、[o] ≤25ppm、[n]≤45ppm;保证真空时间≥10min、软吹时间≥8min;

[0076]

s5、板坯连铸:将钢水浇铸成300mm厚板坯;

[0077]

s6、板坯下线堆垛缓冷48小时;

[0078]

s7、板坯再加热,加热时间9~10min/cm厚度,出炉温度1173℃;

[0079]

s8、经缓冷再加热后,在3500mm宽厚板轧机上轧制80mm钢板;粗轧开轧温度1166℃,终轧温度1029℃,粗轧中间坯厚度为140mm;精轧开轧温度为826℃,终轧温度819℃;

[0080]

s9、冷却工艺:入水温度792℃,开启16组冷却水,辊道速度50m/min,由于钢板厚度为80mm,需冷却两道,出水温度596℃,返红温度676℃;

[0081]

s10、正火工艺:正火温度890℃,保温时间138min,正火后开启16组冷却水,辊道速

度0.32m/min,出水温度618℃,返红温度642℃。

[0082]

根据本发明提供的化学成分范围,按照上述工艺流程以及规定的工艺条件,在120t 转炉上冶炼钢水,将钢水浇铸成300mm厚板坯,经缓冷再加热后,在3500mm宽厚板轧机上轧制80mm钢板。

[0083]

钢板的性能情况见表2:

[0084]

表2

[0085][0086]

钢板厚度1/4处的金相组织(500

×

)如图2所示。

[0087]

实施例3

[0088]

本发明钢板的工艺流程为:高炉铁水

→

铁水预脱硫

→

转炉冶炼

→

脱氧合金化

→

lf精炼

→

vd精炼

→

板坯连铸

→

板坯下线堆垛缓冷

→

板坯清理

→

板坯再加热

→

3500mm轧机轧制

→

加速冷却

→

空冷

→

表面检查

→

(探伤

→

)切边

→

抛丸处理

→

正火

→

水冷

→

取样检验

→

入库。

[0089]

钢板的化学质量含量为:c 0.15%,si 0.33%,mn 1.47%,p 0.016%,s 0.003%,als0.036%,nb 0.035%,v 0.046%,ti 0.017%,ni 0.36%,cu 0.26%。

[0090]

本实施例钢板的生产流程如下:

[0091]

s1、铁水预脱硫;

[0092]

s2、在120t转炉上采用顶底复吹冶炼,合理控制终点碳、磷及温度,使成品成分满足要求:c 0.15%,si 0.33%,mn 1.47%,p 0.016%,s 0.003%,als 0.036%,nb 0.035%, v 0.046%,ti 0.017%,ni 0.36%,cu 0.26%;

[0093]

s3、脱氧合金化;

[0094]

s4、lf、vd精炼;炼钢过程通过转炉、lf和vd炉控制磷硫含量,磷控制在160ppm 以下,硫控制在40ppm以下,通过vd真空炉控制有害气体含量,满足[h]≤1.5ppm、[o] ≤25ppm、[n]≤45ppm;保证真空时间≥10min、软吹时间≥8min;

[0095]

s5、板坯连铸:将钢水浇铸成300mm厚板坯;

[0096]

s6、板坯下线堆垛缓冷48小时;

[0097]

s7、板坯再加热,加热时间9~10min/cm厚度,出炉温度1192℃:

[0098]

s8、经缓冷再加热后,在3500mm宽厚板轧机上轧制70mm钢板;粗轧开轧温度1179℃,终轧温度1031℃,粗轧中间坯厚度为130mm;精轧开轧温度为829℃,终轧温度818℃;

[0099]

s9、冷却工艺:入水温度786℃,开启14组冷却水,辊道速度55m/min;由于钢板厚度为70mm,需冷却两道,出水温度602℃,返红温度656℃;

[0100]

s10、正火工艺:钢板正火温度为890℃,保温时间为122min,钢板正火后进入水冷区,开启全部16组冷却水,辊道速度0.34m/min,出水温度616℃,返红温度652℃。

[0101]

钢板的性能情况见表3。

[0102]

表3

[0103][0104][0105]

钢板厚度1/4处的金相组织(500

×

)如图3所示。

[0106]

实施例4

[0107]

本实例列举在其余工艺相似的条件下,不添加ni和cu时钢板的工艺流程:高炉铁水

→

铁水预脱硫

→

转炉冶炼

→

脱氧合金化

→

lf精炼

→

vd精炼

→

板坯连铸

→

板坯下线堆垛缓冷

→

板坯清理

→

板坯再加热

→

3500mm轧机轧制

→

加速冷却

→

空冷

→

表面检查

→

(探伤

→

)切边

→

抛丸处理

→

正火

→

水冷

→

取样检验

→

入库。

[0108]

钢板的化学质量含量为:c 0.16%,si 0.35%,mn 1.49%,p 0.014%,s 0.002%,als0.032%,nb 0.030%,v 0.042%,ti 0.014%。

[0109]

本实施例钢板的生产流程如下:

[0110]

s1、铁水预脱硫;

[0111]

s2、在120t转炉上采用顶底复吹冶炼,使成品成分满足要求:c 0.16%,si 0.35%, mn 1.49%,p 0.014%,s 0.002%,als 0.032%,nb 0.030%,v 0.042%,ti 0.014%;

[0112]

s3、脱氧合金化;

[0113]

s4、lf、vd精炼;炼钢过程通过转炉、lf和vd炉控制磷硫含量,磷控制在160ppm 以下,硫控制在40ppm以下,通过vd真空炉控制有害气体含量,满足[h]≤1.5ppm、[o] ≤25ppm、[n]≤45ppm;

[0114]

s5、板坯连铸:将钢水浇铸成300mm厚板坯;

[0115]

s6、板坯下线堆垛缓冷48小时;

[0116]

s7、板坯再加热,出炉温度1187℃;

[0117]

s8、经缓冷再加热后,在3500mm宽厚板轧机上轧制65mm钢板;粗轧开轧温度1172℃,终轧温度1023℃,粗轧中间坯厚度为120mm;精轧开轧温度为824℃,终轧温度816℃;

[0118]

s9、冷却工艺:入水温度797℃,开启20组冷却水,辊道速度42m/min,出水温度 605℃,终冷温度664℃;

[0119]

s10、正火工艺:钢板正火温度为890℃,保温时间为114min,钢板正火后进入水冷区,开启全部16组冷却水,辊道速度0.33m/min,出水温度619℃,返红温度653℃。

[0120]

钢板的性能情况见表4。

[0121]

表4

[0122][0123]

可见,在不添加ni和cu的相似工艺下,钢板屈服强度均不能满足≥390mpa的eh40 船板的要求,仅能够达到eh36级别的强度,厚度中心的抗拉强度也不能满足510~660mpa 的要求。钢板厚度1/4处的金相组织(500

×

)如图4所示。

[0124]

本文所述实施例只是本发明的部分实施例,并非全部。根据上述说明书的解释和指导,本领域的技术人员基于本发明及实施例,能够对实施方式进行变更、改进、替换等,但在没有做出创新性研究前提下所获得的所有其他实施例,均属于本发明的保护范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1