一种抛光垫及其制备方法、半导体器件的制造方法与流程

1.本发明涉及半导体的化学机械抛光(cmp)领域,具体地,涉及一种对磁性基材、光学基材和半导体基材中的至少一种进行抛光的抛光垫及其制备方法、及使用该抛光垫抛光半导体器件的制造方法。

背景技术:

2.半导体芯片主要由隔离结构、晶体管、金属层与介电层堆叠而成。在芯片制造过程中,在新结构堆叠之前,需要对原有结构进行平坦化处理,得到全局平坦化的平面,这个工艺被称为化学机械抛光(chemical mechanical polishing,简称cmp)。

3.在典型cmp法中,晶片倒转安装在cmp工具的托架(carrier)上,力量推动托架和晶片向下朝向抛光垫。托架与晶片在cmp工具抛光台上的旋转抛光垫上方旋转,晶片与抛光垫可以相同方向或相反方向旋转。在抛光垫的研磨面上施加抛光组合物,含抛光粒子。在使用过程中,抛光组合物从固定位置喷射到抛光垫表面,存在抛光垫不同位置抛光粒子的浓度不一,抛光子粒子的分布不均匀,易造成研磨去除率不均匀,随着材料层一层层堆栈和蚀刻,晶片的表面将变得不平坦;在使用过程中,抛光组合中化学物质被消耗,抛光垫与晶片的机械作用破坏了抛光粒子在抛光组合稳定存在的基础,在抛光垫表面发生团聚,不仅阻塞沟槽,缩短抛光垫的使用寿命,增加生产成本,且容易在晶片上产生划伤,容易造成良率较低。

4.针对上述问题,目前可采用抛光粒子改性的方法,避免抛光粒子在pad表面团聚的情况,例如:cn109689828b揭露的抛光组合的方法,然而这类方法不能改善抛光粒子在pad表面分布不均匀的情况;也可以采用将抛光粒子分散在预聚体中后固化的方法,解决抛光粒子分布不均及团聚的情况,例如,cn102689270b揭露的抛光垫的制作方法,然而这类方法抛光粒子固定在抛光垫中,抛光粒子易于晶片形成硬接触,易在晶片表面形成划伤。也有采用在微球内包裹液体芯的方式,例如,cn1915596b公开的含聚合物胶囊的抛光垫,但是,这类使用聚合物外壳包水性液体的胶囊合成困难,往往不能实现其效果。

技术实现要素:

5.为解决现有的抛光技术中,抛光液中抛光粒子分布不均,易造成研磨去除率不均匀;抛光粒子在抛光垫表面发生团聚,不仅阻塞沟槽,缩短抛光垫的使用寿命,增加生产成本,且容易在晶片上产生划伤,容易造成良率较低等问题。

6.相对现有技术所揭露的方法,本发明在抛光垫聚合物基材中加入包含分散液及抛光粒子的聚合物微球,通过聚合物微球的分散在聚合物基材中,将抛光粒子均匀的分散在抛光垫内,避免抛光粒子分布不均匀及在抛光垫表面团聚;通过聚合物微球中的分散液避免抛光粒子与晶片形成硬接触,避免划伤。

7.本发明的第一个目的是提供一种半导体器件的制造方法,包括使用抛光垫对半导体晶片表面进行抛光的工序,所述抛光垫包括抛光层,所述抛光层包含聚合基材及聚合物

(4)其中,r3是c1

‑

c4的烷基,m是1

‑

5的整数;通式(3)所示的结构占乙烯类单体总摩尔量的50%

‑

100%,通式(2)所示的结构占乙烯类单体总摩尔量的10

‑

30%,通式(4)所示的结构占乙烯类单体总摩尔量的0

‑

20%。

17.本发明公开的一种实施方式,所述抛光层还包括空心微球,相对于100份聚合物基材,所述空心微球的加入量为0.1

‑

0.45质量份。

18.本发明公开的一种实施方式,所述抛光层还包括空心微球,所述聚合物微球与所述空心微球的质量比为1

‑

50:1;优选5

‑

25:1。

19.本发明公开的一种实施方式,所述聚合物微球的直径为5

‑

200μm。

20.本发明公开的一种实施方式,所述聚合物基材为聚氨酯树脂。

21.本发明中,所述聚合物基材的沟槽的宽度可为本领域常规设置,较佳0.01

‑

0.1cm,更佳地为0.02

‑

0.05cm。

22.本发明中,较佳地,所述聚合物基材还设有放射型沟槽,所述放射型沟槽用于接收抛光过程中的抛光流体。其中,所述放射型沟槽的宽度较佳地为0.1

‑

0.6cm,更佳地为0.2

‑

0.4cm。

23.在不违背本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

24.本发明所用试剂和原料均市售可得。

25.本发明公开的一种实施方式,本发明抛光垫的抛光层还任选地包括终点检测窗口,优选检测窗口是结合至抛光层中的整体性窗口。

26.本发明的第三方面,还提供抛光垫的制备方法,包括制备聚合物微球的工序:将抛光粒子与分散液混合,制得抛光粒子分散液;将制备聚合物外壳的聚合物溶解于挥发性有机溶剂中,加入所述抛光粒子分散液形成油相;将油相加入水相形成乳液;从乳液中除去挥发性有机溶剂制得聚合物微球。

27.本发明的第四方面,还提供了上述抛光垫在抛光晶片中的应用。

28.以上提到的具体实施方式,只是在本发明的技术构思上进行的一些具体说明,不能理解为把本发明限制到这些实施方式。

29.本发明的有益效果在于:本发明在抛光垫聚合物基材中加入包含分散液及抛光粒子的聚合物微球,通过聚合物微球在聚合物基材中的分散,将抛光粒子均匀的分散在抛光垫内,避免抛光粒子分布不均匀及在抛光垫表面团聚;通过聚合物微球中的分散液避免抛光粒子与晶片形成硬接触,避免划伤。

附图说明

30.本发明的上面所述和其它目的、特征和优点将随着如下参照附图进行的本发明优选实施方案的详细描述而变得更加容易明白,但不代表本发明的比例和尺寸就限定到示意

图里。

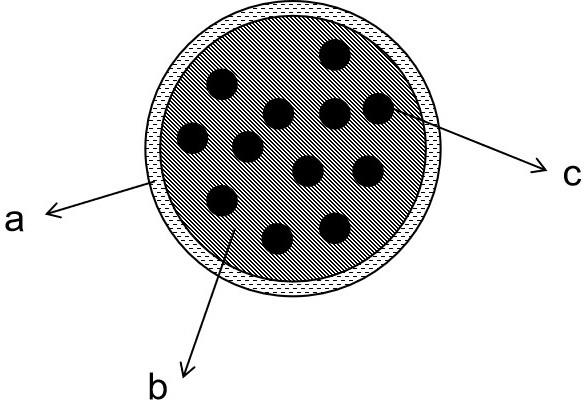

31.图1为包含抛光粒子及分散液的聚合物微球示意图,其中a为聚合物外壳,b为分散液,c为抛光粒子。

32.图2为包含聚合物微球的聚合物基材的示意图,其中d为聚合物基材,e为聚合物微球。

33.图3为根据本发明一种实施方式的环形沟槽抛光垫抛光层结构示意图。

34.图4和图5示出了本发明的sp2晶片图的residue缺陷形态。

具体实施方式

35.下面将参照附图详细描述本发明的技术方案。

36.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

37.本发明的优选实施方式参照附图2,提供一种抛光垫,包括抛光层,抛光层包含聚合基材d及聚合物微球e,聚合物微球e分散在聚合物基材d中,继续参照附图1,所述聚合物微球e具有聚合物外壳a及外壳包裹的固液混合芯,所述固液混合芯包含抛光粒子c及分散液b。

38.其中,聚合物微球的直径为5

‑

200μm;相对于100份聚合物基材,所述聚合物微球的添加量为1

‑

100份,优选为1

‑

25份,更优选1

‑

15份。

39.(1)聚合物微球本发明聚合物微球包含外壳,其包含聚合物树脂,以及固液混合芯,固相的抛光粒子均匀分散于液相的分散液中,固液混合芯被包覆于所述壳内。

40.所述聚合物树脂可以选自乙烯类单体的共聚物和均聚物,聚丙烯腈,聚碳酸酯,硅酮树脂,环氧树脂,聚氨酯及聚酯中的一种或多种。聚合物外壳优选为乙烯类单体的共聚物和均聚物中的至少一种。

41.更优选地,所述聚合物外壳选自通式(1)所示的乙烯类单体的均聚物和共聚物中的一种或多种:(1)其中,r1是氢或者取代或未取代的c1至c20烷基基团,n是0

‑

10的整数,r2是氢或者c1至c10的烷基或者含羟基的1价有机基团。

42.在一些优选的实施方案中,所述通式(1)所示的乙烯类单体包括通式(2)

‑

(4)所示的结构:

(2),(3), (4)其中,r3是c1

‑

c4的烷基,m是1

‑

5的整数。

43.通式(2)所示的结构为含羟基的丙烯酸酯单体,具体可包括甲基丙烯酸羟乙酯(hema),甲基丙烯酸羟丙酯(hpma),丙烯酸羟乙酯(hea),丙烯酸羟丙酯(hpa)等。

44.通式(3)所示的结构为(甲基)丙烯酸c1‑

c4烷基酯单体。可用单体包括甲基、乙基、丙基、异丙基、丁基的丙烯酸酯单体,包括所有的异构体,以及它们的混合物。

45.通式(4)所示的结构为丙烯酸类的单体,其中n为0

‑

10的整数。

46.为了聚合物微球的稳定性,聚合物外壳优选以上单体的共聚物,所述共聚物通常包含以下各项的聚合单体单元:a) 10摩尔%

‑

30摩尔%的通式(2)所示的羟基官能丙烯酸酯单体;b) 50摩尔%

‑

100摩尔%的通式(3)所示的丙烯酸酯单体;更优选为丙烯酸c1‑

c3烷基酯单体;c) 0摩尔%

‑

20摩尔%的通式(4)所示的丙烯酸类单体,优选1摩尔%

‑

10摩尔%。

47.以上配比的单体制得的共聚物非常适合本发明的聚合物微球,制得的抛光垫性能优异。

48.所述包覆于内部的分散液可以选自烃类,脂肪酸酯类及其混合物。在一些优选的实施方式中,所述烃类可选自具有6至17个碳原子的饱和脂肪烃中的至少一种。所述脂肪酸酯可选自c6

‑

c16的脂肪酸酯类,优选c6

‑

c16的脂肪酸甲酯类,c6

‑

c16的脂肪酸乙酯类。

49.在抛光过程中,聚合物微球会破裂,则分散液及抛光粒子流出存在于抛光垫表面,因此,分散液的选取对于聚合物微球形成及后续抛光过程的控制有重要影响。

50.所述分散液熔点低于25℃,沸点高于130℃,黏度低于10mpa

·

s,更利于形成性质稳定的聚合物微球,聚合物微球的性质稳定是本发明的重点,影响聚合物微球在抛光层的浇注工艺中是否能保持稳定,以及制得的抛光层不同区域的球体的分布均匀性。本发明中熔点,沸点均是标准大气压条件下的物性参数,本发明的黏度是指25℃条件下的黏度。本发明中,分散液熔点优选低于25℃,常温下包裹液体的聚合物微球具有比空心微球更优异的导热性能,能够进一步降低抛光层由于聚合物固化放热导致中心到边缘的密度不均一的问题,进一步改善抛光垫的抛光性能。

51.在一些优选实施方式中,所述分散液可选c9

‑

c16的饱和脂肪烃;在一些优选实施方式中,所述分散液可选油酸甲酯或油酸乙酯;这些均能够形成性质稳定的聚合物微球,且具有良好的抛光应用。在一些实施方式中,黏度更优选低于5mpa

·

s,更优选低于3mpa

·

s,能够在抛光过程中起到润滑作用,并且更易清洗去除。

52.所述抛光粒子可选自sio2,al2o3,ceo2,金刚石及其混合物;为了更好地分散并包裹在聚合物外壳内部,所述抛光粒子为亲油型纳米粒子。优选地,所述抛光粒子可以是粒径为1

‑

100nm的亲油型纳米粒子。具体地,可以是粒径为5

‑

80nm的亲油型纳米粒子。例如,亲油型氧化硅可选用德固赛(degussa),牌号为r972、r974、r202、r812、r812s、r106、r8200的纳米粒子;或tokuyama(德山),经一甲基三氯硅烷表面处理,牌号为mt

‑

10、mt

‑

10c;经二甲基二氯硅烷表面处理,牌号为dm

‑

10、dm

‑

30;经六甲基二硅氮烷表面处理,牌号为hm

‑

20、hm

‑

30st、zd

‑

30st, 经特殊硅油表面处理,牌号为ks

‑

20sc、pm

‑

20l的纳米粒子。亲油型氧化铝可选用盈承新材料,牌号为yc

‑

al30s的纳米粒子。

53.所述聚合物微球其结构可以是具有5至200μm的平均颗粒直径的微球。具体地,可以具有10至50μm的平均颗粒直径。更具体地,可以具有15至45μm的平均颗粒直径。

54.聚合物外壳,分散液及抛光粒子的选用及含量,直接影响抛光粒子的分散,以及聚合物微球的形成。

55.在一些优选实施方式中,抛光粒子与分散液的质量比为0.005

‑

0.2,更优选0.01

‑

0.1。

56.在一些优选实施方式中,聚合物外壳与分散液的质量比为0.1

‑

0.5,更优选0.15

‑

0.35。

57.(2)聚合物基质本发明中,所述材质可为本领域常规使用的材质,例如可为聚氨酯,所述聚氨酯是指衍生自二官能或多官能异氰酸酯的产物,所述聚氨酯例如可为聚醚脲、聚异氰脲酸酯、聚氨基甲酸酯、聚脲和聚氨酯脲中的一种或多种,所述聚氨酯也可为聚醚脲、聚异氰脲酸酯、聚氨基甲酸酯、聚脲和聚氨酯脲中的两种以上的物质形成的共聚物。采用上述种类的聚氨酯能够获得更好的抛光效果。较佳地,所述聚氨酯由异氰酸酯和多元醇反应所得异氰酸酯封端的预聚物再与固化剂和空心微球体的混合物反应制得。

58.聚氨酯抛光层可以采用公知的预聚体法、一步法等方法制备,本发明技术人员根据需要选择的方法不影响本发明的构思和保护范围,只要能做出本发明所涉及的抛光垫均可以。

59.其中,所述异氰酸酯,如无特别限定,可以使用聚氨酯领域中公知的化合物,例如可为芳香族异氰酸酯和/或脂肪族异氰酸酯。所述异氰酸酯例如可为芳香族二异氰酸酯类化合物、脂肪族二异氰酸酯类化合物和脂环式二异氰酸酯类化合物中的一种或多种。所述芳香族二异氰酸酯类化合物较佳地为2 ,4

‑

甲苯二异氰酸酯、2 ,6

‑

甲苯二异氰酸酯、2 ,2'

‑

二苯基甲烷二异氰酸酯、2 ,4'

‑

二苯基甲烷二异氰酸酯、4 ,4'

‑

二苯基甲烷二异氰酸酯、1 ,5

‑

萘二异氰酸酯、对苯二异氰酸酯、间苯二异氰酸酯、对苯二亚甲基二异氰酸酯和间苯二亚甲基二异氰酸酯中的一种或多种。所述脂肪族二异氰酸酯类化合物较佳地为亚乙基二异氰酯、2 ,2 ,4

‑

三甲基六亚甲基二异氰酸酯和1 ,6

‑

六亚甲基二异氰酸酯中的一种或多种。所述脂环式二异氰酸酯类化合物较佳地为1 ,4

‑

环己烷二异氰酸酯、4 ,4'

‑

二环己基甲烷二异氰酸酯、异佛尔酮二异氰酸酯和降冰片烷二异氰酸酯中的一种或多种。

60.其中,所述多元醇,如无特别限定,可以使用聚氨酯领域中公知的化合物,例如可为聚醚型多元醇和/或聚酯型多元醇。较佳地,所述多元醇为聚四亚甲基醚二醇、聚乙二醇、聚丙二醇、聚丁二醇、己二酸乙二酯和己二酸丁二酯中的一种或多种,或者,所述多元醇为

上述六种物质中的两种以上的物质形成的共聚物。

61.其中,所述预聚物的型号较佳地为adiprene的l325、lf750和lf700d中的一种或多种。

62.其中,所述固化剂,如无特别限定,可以使用聚氨酯领域中公知的化合物,例如可为多元醇、多胺和醇胺中的一种或多种,其中,所述多胺为二胺和其它的多官能胺。较佳地,所述固化剂为3,3'

‑

二氯

‑

4,4'

‑

二氨基二苯基甲烷、4,4'

‑

亚甲基二(3

‑

氯

‑

2,6

‑

二乙基苯胺)、二甲硫基甲苯二胺、二对氨基苯甲酸

‑

1,3

‑

丙二酯、二乙基甲苯二胺、5

‑

叔戊基

‑

2,4

‑

和3

‑

叔戊基

‑

2,6

‑

甲苯二胺和氯代甲苯二胺中的一种或多种。更佳地,所述固化剂较佳地为moca和/或mcdea,所述moca为3,3'

‑

二氯

‑

4,4'

‑

二氨基二苯基甲烷,所述mcdea为4,4'

‑

亚甲基二(3

‑

氯

‑

2,6

‑

二乙基苯胺)。

63.本发明中,较佳地,抛光层的原料包括如下质量份数的各组分:100份的异氰酸酯封端的预聚物、20份的固化剂和一定质量份的微球体;其中,所述异氰酸酯封端的预聚物由甲苯二异氰酸酯和聚四氢呋喃反应所得;所述固化剂为moca,且所述moca为3,3'

‑

二氯

‑

4,4'

‑

二氨基二苯基甲烷;所述微球体包括聚合物微球体,或聚合物微球体和空心微球体,其中,所述空心微球体的型号可为551de40d42。

64.本发明中,相对于100份聚合物基材,聚合物微球体的添加量为1

‑

100重量份;优选1

‑

50重量份;优选1

‑

25重量份;或者在一些实施方式中,更优选1

‑

15重量份。

65.本发明中,优选空心微球与聚合物微球的组合使用,其中,空心微球的添加量相对于100份聚合物基材为0.1

‑

0.45重量份。

66.本发明中,优选空心微球与聚合物微球具有一定的添加比例,聚合物微球与空心微球的质量比优选为1:50

‑

1;更优选为5:25

‑

1。

67.(3)聚合物微球的制备本发明的聚合物微球可使用溶剂蒸发法制得,但不限于此,其他公知的可制得本发明微球体的方法也应在本发明的保护范围之内。

68.制备过程为:将抛光粒子与分散液混合,制得抛光粒子分散液;将制备聚合物外壳的聚合物溶解于挥发性有机溶剂中,加入所述抛光粒子分散液形成油相;将油相加入水相形成乳液;从乳液中除去挥发性有机溶剂制得聚合物微球。

69.作为本发明的一个优选示例,具体制备方法为:步骤(1):将0.04g亲油纳米sio2分散在4g十四烷中,超声30min使亲油纳米sio2均匀分散十四烷中,得到混合亲油纳米sio2的十四烷液体。

70.步骤(2):将1g聚甲基丙烯酸羟丙酯溶解于二氯甲烷30g,并向其中加入4g含亲油纳米sio2的十四烷,超声形成分散均匀形成油相。

71.步骤(3)配置1%的pva(聚乙烯醇)的水溶液作为水相。在1000r/min的搅拌速度下,将油相滴入80ml水相中,乳化后,加入80ml蒸馏水,后降低搅拌速度至400r/min,并在35℃的水浴中保温10h,后用蒸馏水洗涤,干燥得到十四烷作为分散液,不同含量亲油纳米sio2作为抛光粒子,聚甲基丙烯酸羟丙酯作为聚合物外壳,平均粒径为40微米的聚合物微球。

72.(4)抛光垫本发明的抛光垫也可以为上文所述的抛光层;也可以进一步包含底层;或底层及布置在该抛光层与该底层之间的一层或多层中间层。对半导体基质进行化学机械抛光的为

抛光层,底层或中间层不对本发明构成限定。

73.本发明所用粘贴缓冲层为聚氨酯浸渍无纺布。

74.本发明中,相对于100份聚合物基材,所述聚合物微球的添加量为1

‑

100重量份。在一些优选的实施方式中,所述聚合物微球的添加量为1

‑

50重量份,更优选为1

‑

25重量份,最优选为1

‑

15重量份。

75.(5)半导体器件的制造方法半导体器件是经过了使用上述抛光垫来研磨半导体晶片的表面的工序而制造的。半导体晶片一般是指在硅晶片上层叠了配线金属及氧化膜的晶片。本发明半导体器件的制造方法,包括使用所述的抛光垫对半导体晶片表面进行研磨的工序,对研磨装置没有特别限制。

76.本发明提供的制造方法,包括使用抛光垫对晶片表面进行抛光的工序,具体过程如下:晶片贴附于本发明抛光垫,晶片滑动接触于抛光垫进行抛光的同时供给抛光液。

77.抛光过程中,抛光垫需配合抛光液的使用,抛光液一般包括抛光粒子,各种添加剂和水;本发明抛光方法的抛光液,优选含质量百分比为0.1

‑

10%的表面活性剂。

78.作为本发明的一种优选实施方式,所述抛光液包括抛光粒子,表面活性剂,ph值调节剂和去离子水,其中,所述表面活性剂的含量为0.1

‑

10%。作为优选的一种实施方式,所述表面活性剂的含量为2

‑

5%。

79.本发明中,由于聚合物微球可引入抛光粒子,使用的抛光液中抛光粒子的含量还可低于同类市售产品的含量。本发明中,所述抛光方法使用的表面活性剂含量优选为2

‑

5%,可根据应用需要以添加表面活性剂或添加分散液的方式调整至该范围内。本发明中,所述抛光液还可根据应用需要,含氧化剂,腐蚀抑制剂和络合剂等添加剂。

80.本发明的实施例下述实施例及比较例中,预聚体为科聚亚l325;下述实施例及对比例中,moca为3,3'

‑

二氯

‑

4,4'

‑

二氨基二苯基甲烷;下述实施例及对比例中,sio2为德固赛(degussa)r974;al2o3为yc

‑

al30s的纳米粒子(盈承新材料)。

81.下述对比例中,空心微球体为阿克苏诺贝尔(akzo nobel)的expancel系列空心微球,具体型号为 551de40d42;下述实施例及比较例中,聚合物外壳的单体缩写如下:mma:甲基丙烯酸甲酯aa:丙烯酸hpma:甲基丙烯酸羟丙酯hema:甲基丙烯酸羟乙酯hea:丙烯酸羟乙酯hpa:丙烯酸羟丙酯(一)聚合物微球的制备合成例1步骤(1):将1g的抛光粒子亲油sio2分散在4g的分散液十四烷中,超声30min使抛光粒子均匀分散在分散液中,得到混合抛光粒子的分散液液体 。

82.步骤(2):将1g的聚合物外壳(聚甲基丙烯酸甲酯)溶解于30g的二氯甲烷中,并向其中加入步骤(1)中含抛光粒子的分散液,超声形成分散均匀形成油相。

83.步骤(3)配置1%的pva(聚乙烯醇)的水溶液作为水相。在1000r/min的搅拌速度下,将油相滴入80ml水相中,乳化后,加入80ml蒸馏水,后降低搅拌速度至400r/min,并在35℃的水浴中保温10h,后用蒸馏水洗涤,干燥得到十四烷作为分散液,sio2作为抛光粒子,pmma作为聚合物外壳,及平均粒径为40微米的聚合物微球1。

84.合成例2

‑

16参考合成例1,使用不同的聚合物外壳,不同分散液及不同含量的抛光粒子进行聚合物微球的制备,聚合物微球的组成见表1;合成过程如下:步骤(1):将一定量的抛光粒子分散在一定量的分散液中,超声30min使抛光粒子均匀分散在分散液中,得到混合抛光粒子的分散液液体 。

85.步骤(2):将一定量的聚合物外壳溶解于二氯甲烷30g,并向其中加入步骤(1)中含抛光粒子的分散液,超声形成分散均匀形成油相。

86.步骤(3)配置1%的pva(聚乙烯醇)的水溶液作为水相。在1000r/min的搅拌速度下,将油相滴入80ml水相中,乳化后,加入80ml蒸馏水,后降低搅拌速度至400r/min,并在35℃的水浴中保温10h,后用蒸馏水洗涤,干燥得到不同分散液,不同含量抛光粒子,具有不同聚合物外壳,及平均粒径为40微米的聚合物微球2

‑

16。

87.合成例17

‑

20与合成例1

‑

16相比,使用al2o3作为聚合物微球的抛光例子,其合成方法参考合成例1

‑

16,聚合物微球的组成见表1;合成过程如下:步骤(1):将一定量抛光粒子al2o3的分散在一定量的分散液中,超声30min使抛光粒子均匀分散在分散液中,得到混合抛光粒子的分散液液体 。

88.步骤(2):将一定量的聚合物外壳溶解于二氯甲烷30g,并向其中加入步骤(1)中含抛光粒子的分散液,超声形成分散均匀形成油相。

89.步骤(3)配置1%的pva(聚乙烯醇)的水溶液作为水相。在1000r/min的搅拌速度下,将油相滴入80ml水相中,乳化后,加入80ml蒸馏水,后降低搅拌速度至400r/min,并在35℃的水浴中保温10h,后用蒸馏水洗涤,干燥得到不同分散液,不同含量抛光粒子,具有不同聚合物外壳,及平均粒径为40微米的聚合物微球17

‑

20。

90.表1示出了不同性质的聚合物微球。

91.表1合成例1

‑

20的聚合物微球的组成

合成例1

‑

20的聚合物外壳为其单体聚合得到的均聚物或共聚物,聚合物的密度保持一致,控制为1.1

±

0.1g/cm3。其中,合成例4

‑

8,10

‑

16中mma单体摩尔百分比为70%,另一种共聚单体摩尔百分比为30%;合成例9,17,18,20中mma单体摩尔百分比为70%,hema单体摩尔百分比为20%,aa单体摩尔百分比为10%。

92.合成例中使用的分散液物性参数如表2所示:表2 分散液的物性指标

(二)抛光垫的制备步骤(1):异氰酸酯封端的聚氨基甲酸酯预聚物(或简称预聚物)的处理;具体操作如下:将100质量份由甲苯二异氰酸酯和聚四氢呋喃反应所得的异氰酸酯封端的预聚物(未反应nco基团的质量百分数为8.75

‑

9.05%)升温至80℃,真空(

‑

0 .095mpa)下脱气2小时;然后,加入一定质量份的平均直径为40微米的微球体(包括空心微球和聚合物微球中的一种或多种),搅拌下使一定量的微球体均匀地分散于预聚物中,然后分别将在真空(

‑

0 .095mpa)下再次脱气2小时,然后降温至50℃,得到含微球体的预聚物。

93.步骤(2):加入20质量份固化剂对含微球体预聚物进行固化;具体操作如下:将预聚物与moca在高速剪切下混合,然后分别浇注形成厚度为12厘米的浇注块,并且使之在70℃下凝胶15分钟,然后在30分钟内将其升温至100℃,固化16小时,固化完成后使其在烘箱内自动降温至室温,得固化块体。

94.步骤(3):固化块体脱模、切片、开槽、固定,制备抛光层;具体操作如下:将所得固化块体与模具分离,先切割成厚度为2毫米的薄片(总计60片),将薄片从上至下依次编号为1

‑

60,开槽,即为对应实施例的抛光层,将抛光层与缓冲层进行贴合,即可得抛光垫。

95.对比例1步骤(1):异氰酸酯封端的聚氨基甲酸酯预聚物(或简称预聚物)的处理;具体操作如下:将100质量份由甲苯二异氰酸酯和聚四氢呋喃反应所得的异氰酸酯封端的预聚物(未反应nco基团的质量百分数为8.75

‑

9.05%)升温至80℃,真空(

‑

0 .095mpa)下脱气2小时;然后,加入0.45质量份的平均直径为40微米的空心微球体和0.2质量份亲油纳米sio2,搅拌下使空心微球体及抛光粒子均匀地分散于预聚物中,然后分别将在真空(

‑

0 .095mpa)下再次脱气2小时,然后降温至50℃,得到含微球的预聚物。

96.步骤(2):加入20质量份固化剂对含微球预聚物进行固化;具体操作如下:将预聚物与moca在高速剪切下混合,然后分别浇注形成厚度为12厘米的浇注块,并且使之在70℃下凝胶15分钟,然后在30分钟内将其升温至100℃,固化16小时,固化完成后使其在烘箱内自动降温至室温,得固化块体。

97.步骤(3):固化块体脱模、切片、开槽、固定,制备抛光层;具体操作如下:将所得固化块体与模具分离,先切割成厚度为2毫米的薄片(总计60片),将薄片从上至下依次编号为

1

‑

60,开槽,即为对应实施例的抛光层,将抛光层与缓冲层进行贴合,即可得抛光垫。

98.对比例2

‑

3相对于对比例1,在步骤(1)中仅加入0.45质量分数空心微球,其他步骤相同。

99.对比例4相对于对比例1,在步骤(1)中将氧化硅抛光粒子替换为氧化铝抛光粒子,即加入0.45质量分数空心微球同时,加入0.2质量份的纳米al2o3,其他步骤相同。

100.实施例1

‑

20的抛光垫组成见表3,聚合物微球及空心微球的加入量均为重量份。

101.其中,实施例1

‑

20和对比例1

‑

4的抛光垫在成型之后,按本领域常规设有同心圆沟槽,且每一沟槽的宽度为0.02

‑

0.05cm,相邻两个沟槽的间距(指的是中心线之间的距离)为0.1

‑

0.5cm,最内侧的沟槽的内径为4

‑

5cm,且沟槽的深度为0.02

‑

0.12cm,得图3所示的抛光垫。

102.本发明实施例中抛光层同心圆沟槽统一参数为:深度1mm 间距 3mm 宽度0.5mm。

103.抛光性能的评价:研磨速率是通过测量一定抛光时间内,晶片不同位置的研磨去除量来计算,测量工具为nano specii。

104.研磨速率不均一性(nu)也是由nano specii计算得出。

105.缺陷度是测量晶片上的缺陷及residue(残留物)的计数,使用的仪器是kla

‑

tencor sp2分析器。

106.将实施例1

‑

20,对比例1

‑

4进行测试,对其抛光性能做了综合评价,测试条件如下:其中,实施例1

‑

16及对比例1

‑

2适用含sio2研磨slurry的测试条件:测试机台为amat refelxion(modify 5 zone);抛光液为anji d2000e (1: 1dilution ,h2o2%=1%),流速200ml/min;修整盘为saesol disk m4,p/c downforce 3.0lbf,head&platen rpm:102/108,head pressure:3.0psi;所用的晶片(wafer)为oxide blanket wafer pre thickness 10k;实施例17

‑

20及对比例3

‑

4适用含al2o3研磨slurry的测试条件:测试机台为amat refelxion(modify 5 zone);含氧化铝的抛光液为cabot w7100 (1: 9dilution ,h2o2%=1%),流速200ml/min;修整盘为saesol disk aj27,p/c downforce 6lbf,head&platen rpm:102/108;所用的晶片(wafer)为patten wafer:,al blanket wafer pre thickness 10ka;抛光负荷为350g/cm2.对晶片的第100片,测量研磨速率(rr),单位为

å

/min,研磨不均一性(nu),缺陷计数(defect)和残留物(residue)计数。

107.表3 实施例1

‑

20和对比例1

‑

4抛光垫组成及评价数据汇总

从表3可以看出,实施例1

‑

16的研磨速率,抛光不均一性明显优于对比例1

‑

2,实施例1

‑

16抛光产生划痕数量明显低于直接添加抛光粒子的对比例1,也低于对比例2。聚合物微球的引入会导致有机物的残留,但本发明通过控制聚合物微球的制备参数及聚合物微球的添加量,能够将残留物(residue)控制在合适范围,并通过晶片的后清洗工艺进行去除。

108.同理,从表3可以看出,实施例17

‑

20的研磨速率,抛光不均一性明显优于对比例3

‑

4,实施例17

‑

20抛光产生划痕数量明显低于直接添加抛光粒子的对比例4,也低于对比例3。

109.综上,实施例1

‑

20的抛光垫的平均研磨去除率明显高于对比例1

‑

4,且保持较低水平的研磨不均一性,也即,实施例的抛光垫的平坦化效率优于对比例的抛光垫。

110.基于表3的数据可知:通过聚合物微球的分散在聚合物基材中,将抛光粒子均匀的分散在抛光垫内,避免抛光粒子分布不均匀及在抛光垫表面团聚;通过聚合物微球中的分

散液避免抛光粒子与晶片形成硬接触,避免划伤。

111.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1