一种用于PCB微型铣刀的涂层的制作方法

一种用于pcb微型铣刀的涂层

技术领域

1.本发明涉及涂层刀具领域,具体是涉及一种用于pcb微型铣刀的涂层。

背景技术:

2.伴随着欧盟rohs(电气电子设备中限制使用某些有害物质的指令)颁布,印刷线路板pcb板材质在rohs的要求下发生了巨大变化,进入了无铅和无卤素的环保时代,而为了成型尺寸的稳定性及对板材要求的提高,pcb中会加入大量的氧化物填料(如铝、硅、铜),增加了其加工的难度,并对切削刀具的耐磨性提出了更高要求。

3.随着工业及现代化进程的发展,pcb板材加工业者希望在不增加机床的情况提高总体的产量,高速及大去除量的切削方式被广泛的使用,鉴于此情况在pcb加工刀具上涂敷一层硬膜让其寿命得到大幅度提高,但目前在pcb刀具上涂敷的涂层仍然存有使用寿命不长的问题,因而开发出好且适用于pcb加工工况的镀膜具有迫切的需求。

技术实现要素:

4.本发明旨在提供一种用于pcb微型铣刀的涂层,以解决现有刀具涂层韧性和耐磨性不足的问题。

5.具体方案如下:

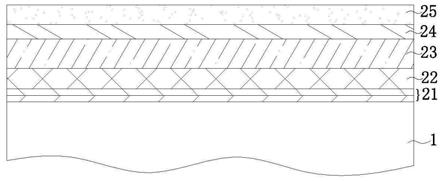

6.一种用于pcb微型铣刀的涂层,包括沉积在铣刀基体表面上的多层纳米复合涂层,所述多层纳米复合涂层在铣刀基体表面由内至外依次包括第一过渡层、连接层、耐磨层、第二过渡层和表层;其中,

7.第一过渡层包括ti层和形成于ti层上的tin层;

8.连接层为tin和ti1‑

a

‑

b

al

a

y

b

n组成的复合涂层,且连接层随其厚度的增加tin的组份梯度下降,ti1‑

a

‑

b

al

a

y

b

n的组份梯度上升;

9.耐磨层为ti1‑

a

‑

b

al

a

y

b

n、al1‑

c

‑

d

‑

e

cr

c

si

d

w

e

n及al1‑

f

si

f

n组成的纳米涂层;

10.第二过渡层为ti1‑

a

‑

b

al

a

y

b

n、al1‑

c

‑

d

‑

e

cr

c

si

d

w

e

n、al1‑

f

si

f

n和ti1‑

g

c

g

n组成的复合涂层,且第二过渡层随其厚度的增加ti1‑

a

‑

b

al

a

y

b

n、al1‑

c

‑

d

‑

e

cr

c

si

d

w

e

n和al1‑

f

si

f

n的组份梯度下降,tin的组份梯度上升;

11.表层为tin涂层。

12.进一步的,在ti1‑

a

‑

b

al

a

y

b

n、al1‑

c

‑

d

‑

e

cr

c

si

d

w

e

n、al1‑

f

si

f

n、tin涂层中,a为0.6

‑

0.8,b为0.02

‑

0.05,a+b<1;c为0.2

‑

0.45,d为0.04

‑

0.1,e为0.01

‑

0.08,c+d+e<1;f为0.15

‑

0.25。

13.进一步的,所述多层纳米复合涂层的总厚度为2.5

‑

6um,第一过渡层的厚度为0.1

‑

0.5um,连接层的厚度为0.5

‑

1.5um,耐磨层的厚度为1.5

‑

4um,第二过渡层的厚度为0.1

‑

0.5um,表层的厚度为0.2

‑

0.5um。

14.进一步的,所述耐磨层中ti1‑

a

‑

b

al

a

y

b

n、al1‑

c

‑

d

‑

e

cr

c

si

d

w

e

n及al1‑

f

si

f

n涂层的单层涂层厚度为5

‑

50nm。

15.本发明提供用于pcb微型铣刀的涂层与现有技术相比较具有以下优点:本发明提供的涂层能够有效解决现有刀具涂层韧性和耐磨性不足的问题,且涂层与基体之间表现出良好的结合强度,同时在表层涂敷tin涂层,提高了板材的加工质量,解决了现有刀具难加工印刷电路板的难题。

附图说明

16.图1示出了涂层的剖面示意图。

17.图2示出了刀具测试时的测试条件表格图。

18.图3示出了刀具测试结果的表格图。

具体实施方式

19.为进一步说明各实施例,本发明提供有附图。这些附图为本发明揭露内容的一部分,其主要用以说明实施例,并可配合说明书的相关描述来解释实施例的运作原理。配合参考这些内容,本领域普通技术人员应能理解其他可能的实施方式以及本发明的优点。图中的组件并未按比例绘制,而类似的组件符号通常用来表示类似的组件。

20.现结合附图和具体实施方式对本发明进一步说明。

21.如图1所示的,本发明提供了一种用于pcb微型铣刀的涂层,包括沉积在铣刀基体1表面上的多层纳米复合涂层,多层纳米复合涂层在铣刀基体表面由内至外依次包括第一过渡层21、连接层22、耐磨层23、第二过渡层24和表层25。

22.其中,第一过渡层21包括ti层和形成于ti层上的tin层;

23.连接层22为tin和ti1‑

a

‑

b

al

a

y

b

n组成的复合涂层,且连接层22随其厚度的增加tin的组份梯度下降,ti1‑

a

‑

b

al

a

y

b

n的组份梯度上升;

24.耐磨层23为ti1‑

a

‑

b

al

a

y

b

n、al1‑

c

‑

d

‑

e

cr

c

si

d

w

e

n及al1‑

f

si

f

n组成的纳米涂层;

25.第二过渡层24为ti1‑

a

‑

b

al

a

y

b

n、al1‑

c

‑

d

‑

e

cr

c

si

d

w

e

n、al1‑

f

si

f

n和ti1‑

g

c

g

n组成的复合涂层,且第二过渡层24随其厚度的增加ti1‑

a

‑

b

al

a

y

b

n、al1‑

c

‑

d

‑

e

cr

c

si

d

w

e

n和al1‑

f

si

f

n的组份梯度下降,tin的组份梯度上升;

26.表层25为tin涂层。

27.优选的,ti1‑

a

‑

b

al

a

y

b

n、al1‑

c

‑

d

‑

e

cr

c

si

d

w

e

n、al1‑

f

si

f

n、ti1‑

g

c

g

n中,a为0.6

‑

0.8,b为0.02

‑

0.05,a+b<1;c为0.2

‑

0.45,d为0.04

‑

0.1,e为0.01

‑

0.08,c+d+e<1;f为0.15

‑

0.25。

28.优选的,涂层的总厚度为2.5

‑

6um,第一过渡层21的厚度为0.1

‑

0.5um,连接层22的厚度为0.5

‑

1.5um,耐磨层23的厚度为1.5

‑

4um,第二过渡层24的厚度为0.1

‑

0.5um,表层25的厚度为0.2

‑

0.5um。

29.优选的,耐磨层23中ti1‑

a

‑

b

al

a

y

b

n、al1‑

c

‑

d

‑

e

cr

c

si

d

w

e

n及al1‑

f

si

f

n涂层的单层涂层厚度为5

‑

50nm。

30.优选的,铣刀基体由co含量为5

‑

10%的硬质合金材料制作而成。

31.上述的涂层可采用物理气相沉积(pvd)的方法来形成,具体是将经过清洗的刀具装入设备指定的夹具内,首经过氩离子体轰击清洗,将刀具表面清洁干净来提升涂层的附着力,接着进行涂层处理,该涂层含有四个组元的靶材,并被分为连续的四个时间段,其过程包含以下步骤:

32.s1、在第一个时间段内形成与刀具基体结合的第一过渡层,第一过渡层包括ti层和形成于ti层上的tin层;首先向腔体内通入氩气(ar),氩气流量为100

‑

200sccm,ti靶材的蒸发电流为160

‑

180a,温度为400

‑

450℃,使得刀具基体表面先沉积一层ti层,该ti层厚度为0.05

‑

0.1um,接着关闭氩气,重新向腔体通入氮气(n2),氮气的流量设置为400

‑

550sccm,ti靶材的蒸发电流设置为160

‑

180a,温度为400

‑

450℃,从而在ti金属层上沉积一层tin层,该tin层的厚度为0.1

‑

0.3um。

33.s2、在第二时间段内形成连接层,连接层为tin和ti1‑

a

‑

b

al

a

y

b

n组成的复合涂层;先将ti靶材的蒸发电流由160

‑

180a逐步降至80a,同时启动ti1‑

a

‑

b

al

a

y

b

靶材,其中a为0.66,b为0.02,且ti1‑

a

‑

b

al

a

y

b

靶材的蒸发电流由80a逐步提升至150a,形成tin和ti1‑

a

‑

b

al

a

y

b

n共同组成的复合涂层,此复合涂层的厚度控制在0.05

‑

0.1um,然后将ti靶材关闭,只留ti1‑

a

‑

b

al

a

y

b

靶材工作,在复合涂层上形成ti1‑

a

‑

b

al

a

y

b

n涂层,ti1‑

a

‑

b

al

a

y

b

n涂层的厚度为0.5

‑

1.5um;这里需明确的是,步骤s2中腔体内仍维持着氮气气氛。

34.s3、在第三阶段内形成耐磨层,耐磨层23为ti1‑

a

‑

b

al

a

y

b

n、al1‑

c

‑

d

‑

e

cr

c

si

d

w

e

n及al1‑

f

si

f

n组成的多层纳米涂层;首先启动al1‑

c

‑

d

‑

e

cr

c

si

d

w

e

、al1‑

f

si

f

靶材,其中c为0.45,d为0.04,e为0.01,f为0.15,al1‑

c

‑

d

‑

e

cr

c

si

d

w

e

靶材的蒸发电流由80a逐步提升至200a,al1‑

f

si

f

的蒸发电流由80a提升至150a,通过转速调整三种组元的膜厚调制周期,使得ti1‑

a

‑

b

al

a

y

b

n、al1‑

c

‑

d

‑

e

cr

c

si

d

w

e

n及al1‑

f

si

f

n的膜厚的占比为1:1.2:1,此耐磨层的总厚度为1

‑

3um;这里需明确的是,步骤s3中腔体内仍维持着氮气气氛,且步骤s2中的ti1‑

a

‑

b

al

a

y

b

靶材工作仍处于工作状态。

35.s4、在第四阶段内形成第二过渡层和表层,其中第二过渡层为ti1‑

a

‑

b

al

a

y

b

n、al1‑

c

‑

d

‑

e

cr

c

si

d

w

e

n、al1‑

f

si

f

n和tin组成的复合涂层,表层25为tin涂层;首先将ti1‑

a

‑

b

al

a

y

b

、al1‑

c

‑

d

‑

e

cr

c

si

d

w

e

及al1‑

f

si

f

靶材的蒸发电流梯度下降至80a,同时ti靶材的蒸发电流由80a梯度上升至170a,接着关闭ti1‑

a

‑

b

al

a

y

b

、al1‑

c

‑

d

‑

e

cr

c

si

d

w

e

及al1‑

f

si

f

靶材,通入氮气流量由480sccm梯度下降至180sccm,从而形成第二过渡层,然后稳定在180sccm,形成tin的涂层,该tin表层的膜厚0.2

‑

0.5um。

36.实施例1

37.选取刃径为d1.8*8的硬质合金pcb微型铣刀,对该pcb微型铣刀进行清洗,清洗后的铣刀表面清洁度达标后,将铣刀上挂,置于涂层炉内;涂层设备进行抽真空,真空度达到5*10

‑4pa后进行加热及蚀刻,采用ar离子进行轰击,从微观层面净化铣刀表面;进入涂层阶段,进行上述四个阶段的涂层;冷却至200℃后出炉,其制得涂层厚度为3um。

38.参考图2和图3,图2、图3示出的是本发明提供的涂层作用于pcb微型铣刀上后相与市面上销售的刀具在相同情况下的切削测试情况,具体的切削条件如图2所示,测试结果如图3所示。

39.由图3中的数据可知,本发明提供的涂层作用于pcb微型铣刀上后相较于没有涂层的刀具的使用寿命延长了约150%,相对于现有市售的具有涂层的刀具的使用寿命也延长了约48%和约73%。

40.尽管结合优选实施方案具体展示和介绍了本发明,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本发明的精神和范围内,在形式上和细节上可以对本发明做出各种变化,均为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1