一种冷却辊及其装配方法与流程

1.本发明属于冷却辊制备技术领域,特别涉及一种冷却辊及其装配方法。

背景技术:

2.非晶纳米晶合金是近年来迅速发展起来的一类软磁材料,与传统的电工钢、铁氧体等软磁材料相比具有更高的磁导率、更低的交流损耗,已经广泛应用于变压器、电感器、互感器、电机定子等磁性元器件中的铁心。

3.非晶纳米晶合金带材一般采用平面流技术制造,其技术原理是:使一定成分的合金液在高速旋转的冷却辊的外圆周表面快速凝固、形成具有非晶态结构的连续薄带。其方法是:将一定配比的原料用冶炼炉熔化成合金液;然后,将合金液浇入底部带有狭缝喷嘴的喷嘴包中;喷嘴包中的合金液从喷嘴中流出,铺展在喷嘴下方的高速旋转的铜合金冷却辊外圆周表面,并在冷却辊表面与喷嘴底面之间形成一定尺寸的熔潭,合金液迅速地被抽出并快速冷却,同时喷嘴缝中的合金液持续补充到熔潭中,从而形成具有非晶结构的连续薄带。薄带紧贴冷却辊外表面随冷却辊高速旋转,并在冷却辊外圆周表面的适当位置由高压气体或机械装置剥离,最后由卷取装置将薄带卷绕成卷。

4.其中的冷却辊是实现合金液快速凝固的核心部件,如附图1所示,它一般由圆环形辊套和圆柱形辊芯两个部件过盈装配而成,并在辊套内表面与辊芯外圆周表面之间形成一个薄环形通道,在该通道中通入高速流动的冷却水,通过强制对流方式带走由辊套外表面向辊套内表面传导的热量。其中辊套通常采用兼有高导热率和高强度的铜合金制造,例如cube、cunisi、cucrzr等,辊套的直径一般在400mm~2000mm之间,辊套厚度一般在5~30mm之间。辊套的制造及装配工艺一般包括:铜合金冶炼、铸造、多次锻造或轧制及退火、固溶处理、时效处理、机加工、过盈装配、安装使用。当辊套受热变形时,辊套外表面形成鼓形的辊面,如图4所示,鼓形的辊面使辊面与喷嘴底面的距离(辊嘴间距)变得不均匀,带材宽度中间区域的间距明显小于两侧,使得带材宽度中间区域的合金液流量小于两侧,造成所生产带材的横向厚度不均匀,形成中间薄、两侧厚的“凹芯”板型,严重降低叠片系数。在制带过程中,辊面上的某一点在进入熔潭位置、接触到高温状态的合金液时,会由于受到热冲击使局部温度瞬间升高到约300℃以上,而当该点离开熔潭后,由于热量迅速地向辊套内部传导,其温度又急剧降低,因此在周期性的热冲击作用下,辊面温度也呈周期性变化,如附图5所示(图中虚线为辊面平衡温度)。在辊面刚刚接触合金液时,辊面材料急剧受热而膨胀,此时内应力为压应力,随后,热量向辊套内部传递,辊套1迅速冷却而收缩,此时为拉应力,辊套表面上某一点在一个旋转周期内的内应力变化示意图如图6所示。现有技术中冷却辊装配方法如图7所示,先对辊套进行时效处理,然后对时效处理后的辊套进行机加工;将机加工后的辊套进行预热,将预热后的辊套与辊芯进行热装最后安装使用。在此过程中,辊套的预热和时效处理是分开进行的。

5.在非晶合金带材制造过程中,随着冷却辊的高速旋转,辊套外圆周表面受到合金液的周期性热冲击作用,造成了辊套热凸度不均匀和热应力使辊面产生热疲劳两大问题。

然而,现有技术大多数并未充分考虑这些问题。例如,由于辊面热凸度不均匀,导致辊嘴间距的不均匀,容易使所制造带材出现凹芯板型,现有技术大多将喷嘴底面加工成弧面,与辊面热凸度相抵消;但这种方法无法补偿时刻变化着的辊面热凸度。又如,为了减轻辊面热疲劳,现有技术总是设法提高辊套材料的机械强度,但改善幅度非常有限。虽然也有人考虑到上述问题、并给出了一些解决方案,但又带来了其他问题,并且适用范围有限。

6.中国实用新型专利cn2452652y公开了一种非晶喷带设备用弧形喷嘴,将喷嘴底面加工成弧形,与辊面热凸度基本抵消,使得带材宽度方向的辊嘴间距基本一致,从而改善带材板型。然而,这种方法一方面增加了喷嘴加工量、容易造成喷嘴加工缺陷,另一方面用于辊面热凸度是随制带时间和工艺条件而不断变化的,因而预先加工出的喷嘴底面弧度并不能很好地补偿时刻变化着的辊面热凸度。

7.美国专利us4537239公开了一种非晶合金带材制造用cube2合金辊套的制造方法,采用预应力技术来避免辊面热凸度问题。其辊套直径为15吋(约380mm),辊套初始厚度约为1/4吋(6.35mm)。其辊套与辊芯之间的半径过盈量为0.076cm(过盈比例约为3.94

‰

)。然后,将辊套加热到316℃均温一定时间,继而将辊芯套入辊套内部。待辊套冷却后,辊套的收缩将使其紧紧地箍在辊芯上,实现过盈装配,并在辊套内部产生75000psi(约为517mpa)的拉伸预应力。由于辊套被内应力预先拉伸,因此在冷却辊使用时,辊套受热只减小了其内应力,而不再产生热膨胀,消除了热凸度问题。同时,由于辊套内部始终呈拉应力状态,不存在交替的内应力,因此避免了辊面热疲劳,延缓了辊面恶化。然而,这种方法存在诸多不足:其一,经简单计算可知,在该技术方案中,辊套被加热到目标温度后,其相对膨胀量约为5

‰

,而设计过盈量高达近4

‰

,这就造成室温状态辊芯的外径与高温状态辊套的内径之间的裕量仅有约0.4mm左右,如果进一步考虑到辊芯与辊套的不圆度、尺寸偏差及温度不均匀导致的热膨胀差异等因素,将辊芯套入辊套内部的难度很大,对辊芯及辊套的机加工精度及热装设备的定位精度等要求都极为严苛。其二,辊套在装配之前已经完成固溶处理和时效处理,时效强化作用使得辊套的力学性能(强度或硬度)已经处于最佳状态。因此,辊套装配之前的辊套预热必须严格控制温度和均温时间,否则,辊套会在预热时继续时效,反而使辊套的力学性能恶化(称为过时效)。为了确保辊套不产生过时效的副作用,该技术方案只能应用于辊套很薄很小、所需均温时间短的场合。而目前已经大量采用更厚、更大的辊套,辊套厚度上限已达25mm、辊套直径接近2000mm,这种大尺寸辊套在装配之前加热到温后所需的均温时间长达5小时以上,如果仍然采用该专利的技术方案,那么辊套在300℃以上的长时间保温必然会使辊套产生过时效现象,使得原本优良的力学性能丧失。其三,在该专利的技术方案中,通过过盈装配对辊套所施加的预应力达517mpa,已接近辊套材料屈服强度的50%。为了制造非晶合金厚带或对冷却速率有更高要求的非晶纳米晶带材,需要采用具有更高导热率的辊套材质。而金属材料的力学性能往往与导热率呈反向变化,更高导热率的辊套材料具有更低的强度或硬度。例如,具有较高导热率的低be铜合金辊套材料的抗拉强度只有约600~800mpa。如果仍然采用该专利的技术方案来装配更高导热率的辊套,那么辊套内部的预应力就会过于接近辊套材料的抗拉强度,在辊套内部存在夹杂、疏松等宏观或微观缺陷时,存在辊套被拉断(爆裂)的风险。换言之,该专利的技术方案只适用于cube2材料的辊套,而不适用于更高导热率材质的辊套。

8.中国发明专利申请cn111804733a和cn112247478a分别公开了一种金属薄带铸轧

用铜合金辊套的装配方法,其辊套与辊芯的设计过盈比例为1.8

‰

或以下。由于该技术所采用的过盈量太小,无法在辊套内部产生足够大的预应力,不能用于非晶纳米晶合金带材制造用辊套的装配。

9.中国发明专利申请cn102582015a公开了一种非晶带材用辊套的装配工艺:将辊套预热到160℃保温24小时,然后与辊芯进行热装。由于该技术所采用的辊套预热温度过低,辊套热膨胀量太小,辊套与辊芯之间的过盈量也必须很小,因而无法在辊套内部产生足够大的预应力。并且,该装配方式只实现了辊套宽度两端与辊芯两端端盖(法兰)的过盈装配,而整个辊套中间区域仍然为悬空状态,因此辊套在热装后其中间区域会因缺乏支撑而收缩,出现“塌腰”现象,无法产生预定的预应力。

技术实现要素:

10.针对上述问题,本发明公开了一种冷却辊,包括辊套和辊芯,所述辊套设置于辊芯的外周,所述辊套与辊芯过盈装配;辊套内径与辊芯外径之间的过盈比例为2~3.5

‰

。

11.所述辊套材料包括铜合金,辊套在与辊芯过盈装配后,内部形成的预应力为辊套材料抗拉强度的20~50%。

12.所述冷却辊还包括支撑条;所述支撑条分布于辊套内表面或辊芯外圆周表面,所述支撑条沿辊芯轴向设置,所述支撑条的高度、宽度以及相邻支撑条之间的间距均不固定。

13.进一步地,所述支撑条的高度小于等于10mm,所述支撑条圆周方向宽度为5~30mm,相邻支撑条之间的圆周方向间距为5~50mm。

14.本发明还公开了一种冷却辊的装配方法,

15.所述装配方法包括以下步骤:

16.将辊套进行时效处理,时效处理和预热同步进行;

17.将完成时效处理的热套辊套和辊芯进行过盈装配并冷却至室温,得到冷却辊;其中,辊套内径与辊芯外径之间的过盈比例为2~3.5

‰

。

18.所述时效处理过程,同时也是辊套与辊芯装配之前的预热过程。

19.进一步地,所述时效处理的温度为300~550℃,保温时间1~20小时。

20.所述装配方法还包括在进行时效处理前进行以下操作:

21.设计辊套和辊芯之间的过盈比例;

22.根据预先设计的过盈比例对辊套进行机加工。

23.在对辊套进行时效处理的同时,对辊芯进行冷处理。

24.进一步地,所述冷处理包括将辊芯置于冷处理炉中,通入低温气体,将辊芯的温度降低到-30℃以下。

25.本发明的优点:

26.本发明根据不同的铜合金辊套材质,将辊套内径与辊芯外径之间的过盈比例设定在2~3.5

‰

之间,将装配后辊套内部的预应力设定为辊套材料抗拉强度的20~50%,最大程度地减小制带过程中辊套的热凸度、减少辊面因热疲劳导致的裂纹和凹坑,同时也避免因预应力过大而产生的辊套被拉断(爆裂)的风险。

27.本发明根据对过盈量的要求,设计了合理的辊套内表面及辊芯外圆周表面的形状,保证了辊套预应力的实现;既可以使整个辊套内部具有相同的预应力,也可以使辊套的

宽度方向不同位置具有不同的预应力。

28.本发明将辊套的时效处理与辊套装配前的预热过程合二为一,彻底避免了现有技术先完成时效处理、再进行机加工和装配前预热,在预热时容易发生过时效的问题;在必要情况下,本发明在对辊套进行预热的同时,还可以对辊芯进行冷处理,增大了冷态辊芯与热态辊套之间的尺寸裕量,降低了对装配机构的精度要求,使装配得以更加顺利地进行。

29.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

31.图1示出了现有技术中冷却辊中心剖面示意图;

32.图2示出了本发明实施例中圆环形辊套与外表面带有支撑条的辊芯过盈装配状态示意图;

33.图3示出了本发明实施例中内表面带有支撑条的辊套与圆柱形辊芯过盈装配状态示意图;

34.图4示出了现有技术中实施例中冷却辊套受热变形示意图;

35.图5示出了现有技术中制带开始后冷却辊套表面温度变化示意图;

36.图6示出了现有技术中辊套表面上某一点在一个旋转周期内的内应力变化示意图;

37.图7示出了现有技术中冷却辊装配方法流程图;

38.图8示出了本发明实施例中冷却辊装配方法流程图。

39.图中:1、辊套;2、辊芯。

40.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地说明,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护范围。

41.本发明提供了一种冷却辊,包括辊套1和辊芯2,为了实现辊套1与辊芯2顺利装配,避免辊套1过时效、并在辊套1内部产生预应力,要对辊套1与辊芯2的过盈比例和预应力进行设计。

42.本发明的辊套1与辊芯2之间的过盈比例范围为2.0~3.5

‰

,辊套1在与辊芯2过盈装配后,内部形成的预应力(沿辊套圆周方向的拉应力)为辊套材料抗拉强度的20~50%。

43.其中,过盈比例(过盈量)的计算公式为:

[0044][0045]

式中,d0为辊套1在室温下的内径;d1为辊芯2在室温下的外径。

[0046]

示例性地,冷却辊可以为圆环形辊套1和圆柱形辊芯2的组合。辊套1设置于辊芯2

的外周,辊套1和圆柱形辊芯2过盈装配,辊套1内表面与辊芯2外圆周表面之间形成一个薄环形通道,辊套1的内侧表面可以是平整光滑的圆柱面。辊芯2外圆周表面分布有多个沿轴向延伸的支撑条(由辊芯2机加工形成),如图2所示;支撑条也可设置于辊套1内表面(由辊套1机加工形成),如图3所示。

[0047]

支撑条可以是多个沿轴向延伸的长条,也可以是分布于整个表面的多个柱体;支撑条的宽度及其间距不固定,支撑条的高度也不固定。示例性地,辊套1的宽度中间部位经常是制带位置,为了重点消除该位置在制带时的热凸度,可以使辊套1内表面或辊芯2外圆周表面上在该位置的支撑条的高度高于两侧,使制带位置区域与两侧区域的支撑条的高度差在0.1~2.0mm之间。这样,辊套在制带位置区域的内部预应力将大于其两侧区域。

[0048]

支撑条沿辊套1或者辊芯2的轴向可以是相同的,使得辊套1轴向不同部位与辊芯2之间产生相同的过盈量,在辊套1内部轴向不同部位产生相同的预应力。示例性地,支撑条高度不超过10mm,圆周方向宽度为5~30mm,相邻支撑条之间的圆周方向间距为5~50mm。以图2所示的支撑条进行说明,当辊套1与辊芯2过盈装配后,辊芯2外圆周表面的支撑条支撑住辊套1内表面,使辊套1内部产生200~500mpa的预应力(即沿辊套1圆周方向的拉应力)。辊芯2外圆周表面支撑条之间的空隙与辊套1内侧表面一起构成冷却水通道,通道中通入高速流动的冷却水,通过强制对流方式带走由辊套1外表面向辊套1内表面传导的热量。

[0049]

除了冷却辊的结构,辊套1的材质和辊芯2内部结构对冷却辊的性能和后续制带的效果也有所影响。辊套1可以采用铜合金材料但不限于铜合金,厚度为5~30mm、内径为400~2000mm、轴向宽度为50~600mm,完成固溶和时效处理后的导热率范围为80~350w/mk、抗拉强度≥600mpa。辊芯2内部结构必须具有足够的刚度,保证在装配后受到辊套1的收缩压力时不会产生明显的收缩变形,否则,辊芯2发生明显收缩变形后,辊套1内部所产生的预应力将明显小于设计值。

[0050]

优选地,辊套1材质可以是be含量为1.7~2.1wt%的铜合金,并可添加总含量不超过10wt%的其它元素,包括但不限于ni、co、fe、si、al、ti、cr、p、sn、zn、pb等。在完成固溶和时效处理后,辊套1与辊芯2的过盈比例为2.5~3.5

‰

,辊套1内部预应力为300~500mpa,辊套1材料的导热率范围为80~150w/mk、抗拉强度≥1000mpa。

[0051]

优选地,辊套1材质可以是be含量为0.2~0.7wt%、ni和/或co总含量0.5~2.5wt%的铜合金,并可添加总含量不超过10wt%的其它元素,包括但不限于ni、co、fe、si、al、ti、cr、p、sn、zn、pb等。在完成固溶和时效处理后,辊套1与辊芯2的过盈比例为2.0~3.0

‰

,辊套1内部预应力为180~400mpa辊套1材料的导热率范围为150~300w/mk、抗拉强度≥600mpa。

[0052]

优选地,辊套1材质可以是ni含量为2~10wt%的铜合金,并可添加总含量不超过10wt%的其它元素,包括但不限于ni、co、fe、si、al、ti、cr、p、sn、zn、pb等。在完成固溶和时效处理后,辊套1与辊芯2的过盈比例为2.0~3.0

‰

,辊套1内部预应力为180~400mpa,辊套1材料的导热率范围为100~300w/mk、抗拉强度≥600mpa。

[0053]

本发明还提供一种冷却辊的装配方法,本发明的辊套1与辊芯2的过盈装配采用热装工艺。通过预先设置的合理的过盈量、并将辊套1的时效处理与热装过程合并,使辊套1与辊芯2装配后在辊套1内部产生预应力,减少在制带过程中的辊套1热变形和疲劳裂纹。

[0054]

本发明提出的冷却辊的装配方法如图8所示,具体包括以下步骤:

[0055]

根据预先设计的过盈量对辊套1(已完成固溶处理)和辊芯2进行机加工;示例性地,机加工可以把辊芯2外表面加工成类似于齿轮的形状,那么每一个齿条就相当于支撑条,它们与辊套1内表面接触、将辊套1支撑起来并在辊套1内部产生预应力。

[0056]

将机加工后的辊套1进行时效处理和预热,即:将辊套的时效处理与装配前的预热合并进行,辊套的时效处理过程同时也是辊套与辊芯装配之前的预热过程;加热温度为300~550℃,保温时间1~20小时;时效处理,是将完成固溶处理的辊套1重新加热到300℃以上并保温,使过饱和合金固溶体中析出弥散强化相,以获得优良的力学性能。

[0057]

将完成时效处理的热态辊套1和辊芯2进行装配;二者温度一致后,辊套1被箍在辊芯2上,并在辊套1内部产生预定的沿圆周方向的拉应力,得到冷却辊组件。

[0058]

将装配好的冷却辊组件安装到制带机上。

[0059]

示例性地,当过盈量设计较大,使得热态辊套1和室温辊芯2的尺寸差较小,导致装配不容易操作时,可以在辊套1时效处理的同时,对辊芯2进行冷处理,即:将辊芯2置于冷处理炉中,通入低温气体并保温一段时间,将辊芯2的温度降低到-30℃以下;其中,低温气体可以由干冰、液氮等产生;对辊芯2进行冷处理使辊芯2产生一定程度的收缩,以便增大冷态辊芯2与热态辊套1之间的尺寸裕量,降低对装配机构精度的要求,使热装过程顺利进行。

[0060]

优选地,对于材质为be含量1.7~2.1wt%铜合金的辊套1,预热温度300~400℃,保温时间1~20小时。

[0061]

优选地,对于材质为be含量0.2~0.7wt%、ni和/或co总含量0.5~2.5wt%铜合金的辊套1,预热温度400~550℃,保温时间1~20小时。

[0062]

优选的,对于材质为ni含量2~10wt%铜合金的辊套1,预热温度400~500℃,保温时间1~20小时。

[0063]

本发明通过多个实施例和比较例验证了本发明提出的冷却辊和装配方法具有可实施性且效果更佳。通过使用实施例1、2、3和比较例1、2、3的条件装配完成的冷却辊分别制造相同尺寸的铁基非晶合金fe

79

si9b

12

(原子百分比)带材,制带开始后冷却辊套1表面温度变化如图7所示,图7中虚线为为辊面平衡温度,辊套1表面上某一点在一个旋转周期内的内应力变化如图8所示。

[0064]

实施例1

[0065]

辊套材质选用cube2合金,该材质抗拉强度为1250mpa,弹性模量为132gpa,导热率为105w/mk,热膨胀系数为17ppm,辊套内表面形状为圆柱形,辊套内径为1191mm,辊芯外表面形状为带齿轮状支撑条,辊芯外径为1195mm,设计过盈比例为3.36

‰

,设计预应力为443mpa;

[0066]

一种冷却辊的装配方法包括以下步骤:

[0067]

根据预先设计的过盈量对辊套进行机加工;

[0068]

将机加工后的辊套进行时效处理和预热;预热温度为330℃,保温时间8小时,保温完成后热态辊套的内径为1197mm;在辊套预热的同时,对辊芯进行冷处理,在-70℃的环境中冷处理6小时,冷处理后的辊芯外径为1193.7mm;

[0069]

将预热的辊套和冷处理后的辊芯进行装配并冷却至室温;得到冷却辊,此时辊套实际内径为1194.9mm,辊套内部的实际预应力为432mpa。

[0070]

将装配好的冷却辊进行安装后进行制造铁基非晶合金fe

79

si9b

12

(原子百分比)带

材。

[0071]

实施例2

[0072]

辊套材质选用cube

0.5

co

2.5

合金,该材质抗拉强度为750mpa,弹性模量为140gpa,导热率为220w/mk,热膨胀系数为18ppm,辊套内表面形状为圆柱形,辊套内径为1915mm,辊芯外表面形状为带齿轮状支撑条,辊芯外径为1920mm,设计过盈比例为2.61

‰

,设计预应力为366mpa;

[0073]

一种冷却辊的装配方法包括以下步骤:

[0074]

根据预先设计的过盈量对辊套进行机加工;

[0075]

将机加工后的辊套进行时效处理和预热;预热温度为460℃,保温时间19小时,保温完成后热态辊套的内径为1930mm;辊芯不做处理,辊芯外径为1920mm;

[0076]

将预热的辊套和未处理辊芯进行装配并冷却至室温;得到冷却辊,此时辊套实际内径为1919.7mm,辊套内部的实际预应力为344mpa。

[0077]

将装配好的冷却辊进行安装后进行制造铁基非晶合金fe

79

si9b

12

(原子百分比)带材。

[0078]

实施例3

[0079]

辊套材质选用cunisi合金,该材质抗拉强度为720mpa,弹性模量为140gpa,导热率为230w/mk,热膨胀系数为16ppm,辊套内表面形状为带有均匀分布的支撑块,辊套内径为605mm,辊芯外表面形状为圆柱形,辊芯外径为606.3mm,设计过盈比例为2.15

‰

,设计预应力为301mpa;

[0080]

一种冷却辊的装配方法包括以下步骤:

[0081]

根据预先设计的过盈量对辊套进行机加工;

[0082]

将机加工后的辊套进行时效处理和预热;预热温度为480℃,保温时间4小时,保温完成后热态辊套的内径为609mm;辊芯不做处理,辊芯外径为606.3mm;

[0083]

将预热的辊套和未处理辊芯进行装配并冷却至室温;得到冷却辊,此时辊套实际内径为606.26mm,辊套内部的实际预应力为292mpa。

[0084]

将装配好的冷却辊进行安装后进行制造铁基非晶合金fe

79

si9b

12

(原子百分比)带材。

[0085]

比较例1

[0086]

辊套材质选用cube2,该材质抗拉强度为1250mpa,弹性模量为132gpa,导热率为105w/mk,热膨胀系数为17ppm,辊套内表面形状为圆柱形,辊套内径为1191mm,辊芯外表面形状为带齿轮状支撑条,辊芯外径为1195mm,设计过盈比例为1.26

‰

,设计预应力为166mpa;

[0087]

一种冷却辊的装配方法包括以下步骤:

[0088]

将进行固溶处理后的辊套进行时效处理,时效处理时间为8小时;

[0089]

根据预先设计的过盈量对辊套进行机加工;

[0090]

将机加工后的辊套预热;预热温度为330℃,保温完成后热态辊套的内径为1197mm;对辊芯不进行处理,辊芯外径为1195mm;

[0091]

将预热的辊套和未处理辊芯进行装配并冷却至室温;得到冷却辊,此时辊套实际内径为1194.9mm,辊套内部的实际预应力为155mpa。

[0092]

将装配好的冷却辊进行安装后进行制造铁基非晶合金fe

79

si9b

12

(原子百分比)带材。

[0093]

比较例2

[0094]

辊套材质选用cube

0.5

co

2.5

,该材质抗拉强度为750mpa,弹性模量为140gpa,导热率为220w/mk,热膨胀系数为18ppm,辊套内表面形状为圆柱形,辊套内径为1918mm,辊芯外表面形状为带齿轮状支撑条,辊芯外径为1920mm,设计过盈比例为1.04

‰

,设计预应力为146mpa;

[0095]

一种冷却辊的装配方法包括以下步骤:

[0096]

将进行固溶处理后的辊套进行时效处理,时效处理时间为19小时;

[0097]

根据预先设计的过盈量对辊套进行机加工;

[0098]

将机加工后的辊套预热;预热温度为300℃,保温完成后热态辊套的内径为1928mm;对辊芯不进行处理,辊芯外径为1920mm;

[0099]

将预热的辊套和未处理辊芯进行装配并冷却至室温;得到冷却辊,此时辊套实际内径为1919.4mm,辊套内部的实际预应力为102mpa。

[0100]

将装配好的冷却辊进行安装后进行制造铁基非晶合金fe

79

si9b

12

(原子百分比)带材。

[0101]

比较例3

[0102]

辊套材质选用cunisi,该材质抗拉强度为720mpa,弹性模量为140gpa,导热率为230w/mk,热膨胀系数为16ppm,辊套内表面形状为带有均匀分布的支撑块,辊套内径为605.8mm,辊芯外表面形状为圆柱形,辊芯外径为606.3mm,设计过盈比例为0.83

‰

,设计预应力为116mpa;

[0103]

一种冷却辊的装配方法包括以下步骤:

[0104]

将进行固溶处理后的辊套进行时效处理,时效处理时间为4小时;

[0105]

根据预先设计的过盈量对辊套进行机加工;

[0106]

将机加工后的辊套预热;预热温度为300℃,保温完成后热态辊套的内径为609mm;对辊芯不进行处理,辊芯外径为606.3mm;

[0107]

将预热的辊套和未处理辊芯进行装配并冷却至室温;得到冷却辊,此时辊套实际内径为606.2mm,辊套内部的实际预应力为92mpa。

[0108]

将装配好的冷却辊进行安装后进行制造铁基非晶合金fe

79

si9b

12

(原子百分比)带材。

[0109]

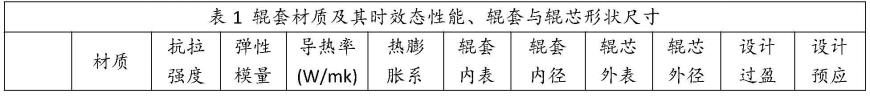

上述实施例和比较例中的辊套材质及其时效态性能、辊套与辊芯形状尺寸如表1所示,辊套与辊芯装配工艺及辊套内部实际预应力如表2所示。

[0110]

[0111][0112][0113]

为了便于对比制带效果,在带材制造时,所有的实施例和比较例均使用相同的工艺参数:合金液温度1380

±

5℃、喷嘴处合金液静压力35

±

2kpa、喷嘴底面无弧度、喷嘴缝宽度0.40

±

0.02mm、辊嘴间距0.25

±

0.01mm、冷却辊表面线速度22

±

1m/s、冷却水流量150t/h、冷却水进水温度31

±

2℃。所制造带材的标称尺寸均为:宽度142mm、平均厚度25微米。用高精度电容测距传感器测量辊面热凸度、用国家标准gb/t 19345.1-2017的方法测量带材的宽度和横向厚度分布。测得的数据如表3所示:

[0114][0115]

从表3可以看出,采用本发明的技术方案后,辊套在制带时的辊面热凸度及其差值都显著减小,大大改善了带材板型,使带材的横向厚度均匀,尤其是基本上避免了凹芯现象;同时辊面因热疲劳而产生的凹坑被消除或大大减少,显著改善了带材表面质量。

[0116]

本发明的原理:

[0117]

在非晶纳米晶带材制造过程中,辊面热凸度是由辊套热膨胀导致的,辊面裂纹是由辊面周期性承受热冲击所产生的热疲劳导致的。而辊套内部预先存在的拉应力可以同时减轻或者避免辊套在制带时的热膨胀和热疲劳。过盈装配是指使轴芯的外径稍大于轴套的内径,借助外力将轴芯挤入套内。当过盈量较大时,需要首先将轴套加热膨胀,然后将轴芯套入;待二者降温并温度一致后,轴套便收缩、被紧箍在轴芯上过盈装配的方式将辊套与辊芯装配在一起,并实现在辊套内部产生预定的预应力。

[0118]

本发明从辊套预应力设计、辊套与辊芯结构设计、辊套与辊芯装配工艺三个方面来考虑;首先将辊套预应力范围与辊套材质的匹配:由于不同的辊套材质具有不同的力学性能,因此必须根据不同材质的力学性能来合理确定预应力范围,在确定预应力后,根据预应力确定辊套过盈量;辊套与辊芯结构:采用布满辊套内表面或辊芯外圆周表面的支撑条,保证整个辊套内部预应力的实现;辊套与辊芯装配工艺:防止辊套因预热而过时效、保证热态辊套与冷态辊芯之间具有足够大的尺寸裕量。

[0119]

尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1