一种面向MEMS气体传感器的Au修饰ZnO甲烷敏感材料及其制备方法与流程

一种面向mems气体传感器的au修饰zno甲烷敏感材料及其制备方法

技术领域

1.本发明涉及mems气体传感器技术领域,尤其涉及一种面向mems气体传感器的au修饰zno甲烷敏感材料及其制备方法。

背景技术:

2.气体传感器通常依据气敏特性可分为:半导体型气体传感器、电化学型气体传感器、接触燃烧型气体传感器、光学型气体传感器等,其中半导体气体传感器是当前应用最普遍、最具有实用价值的一类气体传感器,目前已广泛应用在家用燃气报警领域。

3.金属氧化物半导体具有灵敏度高、响应/恢复快、成本低等优点,因而近十几年来备受关注。根据衬底种类,金属氧化物半导体气体传感器分为陶瓷管、平面型和mems(micro

‑

electro

‑

mechanical system,微电子机械系统)微加热板型,而mems微加热板型传感器是气体传感器中目前应用较为广泛的传感器类型,mems传感器是在微电子技术基础上发展起来的多学科交叉的前沿研究领域,与传统的传感器相比,它具有体积小、重量轻、成本低、功耗低、可靠性高、适于批量化生产、易于集成和实现智能化的特点。

4.mems微加热板型传感器的核心在于敏感材料的制备,对于传感器的商业化应用来说,稳定性与灵敏度两个因素至关重要,因此,制备出长期稳定性好且灵敏度高的金属氧化物半导体基气敏材料仍是极具挑战的工作之一。

技术实现要素:

5.鉴于上述的分析,本发明实施例旨在提供一种面向mems气体传感器的au修饰zno甲烷敏感材料及其制备方法,用以解决现有zno基气敏材料稳定性差的问题。

6.一方面,本发明提供了一种面向mems气体传感器的au修饰zno甲烷敏感材料的制备方法,包括如下步骤:

7.步骤一:将zno靶材和微加热板衬底放入磁控溅射仪中,抽真空至5

×

10

‑3pa以下;

8.步骤二:向磁控溅射仪腔体内通入氧气,至压强为0.5~1.0pa;

9.步骤三:溅射功率在200w以下,预溅射8~11min后,开始正式溅射镀膜,溅射时长为0.5h~1.5h,在衬底上沉积zno薄膜,zno薄膜厚度为50~150nm;

10.步骤四:配置浓度为0.01~1.00mmol/l的氯金酸溶液,取氯金酸溶液滴涂于所述zno薄膜上,将微加热板加热至150~400℃,加热0.5~3.5h后,获得面向mems气体传感器的au修饰zno甲烷敏感材料。

11.进一步地,所述步骤一中,所述zno靶材与所述微加热板衬底的距离为5~15cm;

12.所述zno靶材的纯度为纯度99.99%;

13.所述微加热板衬底包括微加热板层和基底,微加热板层位于基底上方;

14.所述微加热板层包括铂金属层,铂金属层上涂覆有氮化硅。

15.进一步地,所述步骤一中,抽真空的步骤如下:

16.s1:使用机械泵,抽真空至1~10pa;

17.s2::使用分子泵,抽真空至5

×

10

‑3pa以下。

18.进一步地,所述步骤二中,通入所述氧气的流速为10

‑

50sccm。

19.进一步地,所述步骤三中,所述溅射功率为20~100w,将反射调至最小,预溅射8~11min后,开始正式溅射镀膜。

20.进一步地,所述步骤四中,取1微升的所述0.01~1mmol/l的氯金酸溶液,滴涂在所述zno薄膜上。

21.另一方面,本发明提供了一种面向mems气体传感器的au修饰zno甲烷敏感材料,采用上述的面向mems气体传感器的au修饰zno甲烷敏感材料的制备方法制备,包括由上至下设置的au修饰层、zno薄膜层、微加热板层和基底,其中,zno薄膜层的厚度为50~150nm,au与zno的摩尔比值为0.005~0.02。

22.进一步地,所述微加热板层包括铂金属层,铂金属层上涂覆有氮化硅;

23.所述氧化硅的厚度为50~150nm。

24.进一步地,所述zno薄膜层溅射于所述微加热板层敷设有氮化硅的一面;

25.所述au修饰层通过溶液修饰的方法滴涂于所述zno薄膜上。

26.进一步地,所述基底与所述微加热板层之间设有空腔。

27.与现有技术相比,本发明至少可实现如下有益效果之一:

28.(1)本发明以zno为基础材料,用au元素修饰后,一方面,镀金在氧化锌表面形成钝化保护层,避免氧化锌被酸性气体腐蚀,使材料的稳定性显著改善;另一方面,金修饰可以增大氧化锌的表面电子耗尽层宽度,使得气体响应后电阻变化值增大,使得材料具有较高的灵敏度;

29.(2)本发明采用磁控溅射的方法,通过氧离子撞击靶材,使得zno镀膜的附着力强;每次磁控溅射可放置多个微加热板衬底,仪器内匀速旋转,使得每个靶材镀膜相较人为滴涂而言更为均匀致密,成本较低,适合大规模生产;

30.(3)采用本发明的au修饰zno甲烷敏感材料,能够制备mems甲烷传感器,得到的传感器具有可控性好、重复性高、一致性好的优点。

31.总之,本发明具有过程简单、价格低廉、可大规模生产的优点,可在工业化生产中广泛应用。

32.本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

附图说明

33.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

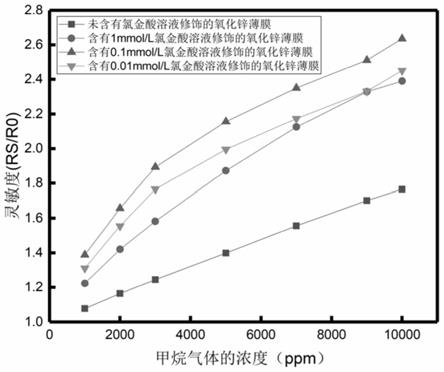

34.图1为不同au元素含量的面向mems气体传感器的au修饰zno甲烷敏感材料对ch4气体的敏感度曲线;

35.图2为磁控溅射0.5h、1.0h和1.5h制备的面向mems气体传感器的au修饰zno甲烷敏

感材料对ch4气体的灵敏度曲线;

36.图3为微加热板电压为1.2v、1.8v和2.2v下制备的面向mems气体传感器的au修饰zno甲烷敏感材料对ch4气体的灵敏度曲线;

37.其中:图1~图3中的rs/r0为灵敏度,rs是有甲烷通入时传感器的测试电阻,r0是在为通入空气时的电阻。

38.图4和图5为利用扫描电子显微镜表征1mmol/l氯金酸溶液修饰的氧化锌纳米复合材料的微观形貌,并利用扫描电镜中的能量色散x射线光谱仪检测样品的组成成分,其中:图4为低倍sem图,图5为高倍的sem图。

39.图6为1mmol/l氯金酸溶液修饰的氧化锌纳米复合材料的edx谱图,从图中可以看出,样品中存在o、si、zn、pt、au五种元素。

具体实施方式

40.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本发明一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

41.在本发明实施例的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接可以是机械连接,也可以是电连接可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

42.全文中描述使用的术语“顶部”、“底部”、“在

……

上方”、“下”和“在

……

上”是相对于装置的部件的相对位置,例如装置内部的顶部和底部衬底的相对位置。可以理解的是装置是多功能的,与它们在空间中的方位无关。

43.本发明通常的工作面可以为平面或曲面,可以倾斜,也可以水平。为了方便说明,本发明实施例放置在水平面上,并在水平面上使用,并以此限定“高低”和“上下”。

44.实施例一

45.本实施例提供了一种面向mems气体传感器的au修饰zno甲烷敏感材料的制备方法,包括如下步骤:

46.步骤一:将zno靶材和微加热板衬底放入磁控溅射仪中,抽真空至5

×

10

‑3pa以下;

47.步骤二:向磁控溅射仪腔体内通入氧气,至压强为0.5~1.0pa;

48.步骤三:溅射功率在200w以下,预溅射8~11min后,开始正式溅射镀膜,溅射时长为0.5h~1.5h,在衬底上沉积zno薄膜,zno薄膜厚度为50~150nm;

49.步骤四:配置浓度为0.01~1.00mmol/l的氯金酸溶液,取氯金酸溶液滴涂于所述zno薄膜上,将微加热板加热至150~400℃,加热0.5~3.5h后,获得面向mems气体传感器的au修饰zno甲烷敏感材料。

50.所述步骤一中;

51.所述zno靶材的纯度为纯度99.99%。

52.在使用磁控溅射仪时,首先要检查磁控溅射仪各阀门,保证安全后,再将靶材(即zno靶材)和衬底(即微加热板衬底)放入,调整衬底与靶材的距离为5~15cm,优选10cm。本实施例中,磁控溅射仪采用的型号是合肥米亚mydm

‑

250或沈阳科友trp

‑

450高真空三靶材磁控镀膜仪。

53.所述微加热板衬底包括微加热板层和基底,其中:基底为硅基,微加热板层位于基底之上;微加热板层包括铂金属层,铂金属层的形状为蛇形,铂金属层上涂有氮化硅绝缘材料,氮化硅的厚度为50~150nm。

54.需要说明的是,涂覆有氮化硅的那一面面向zno靶材,即zno被溅射在微加热板层敷设有氮化硅的一面。

55.在抽真空时,先打开机械泵,抽真空至1~10pa;再打开分子泵,抽真空至5

×

10

‑3pa以下。由于溅射过程是电能使气体电离,电离子轰击靶材,如果气体太多会干扰离子路径,气体太少(压强太小),可以电离的气体又太少,所以要抽真空至5

×

10

‑3pa以下,而抽真空机械泵抽气快,分子泵抽气可以容易控制精度。故这样抽真空的优点或有益效果在于保证后续通入的磁控溅射气体的纯度,更好的控制薄膜质量。

56.所述步骤二中:

57.通入氧气的流速为10

‑

50sccm(如27sccm、37sccm、47sccm等),至磁控溅射仪腔体内压强为0.5~1.0pa(0.7pa、0.8pa、0.9pa等)。

58.所述步骤三中:

59.溅射功率为20~100w(如50w、80w等),将反射调至最小,预溅射8~11min后(优选10min),开始正式溅射镀膜,溅射时长为0.5h~1.5h,在衬底上沉积致密的zno薄膜,zno薄膜厚度为50~150nm。

60.需要说明的是,在预溅射时,衬底被挡板阻挡,正式溅射镀膜时再将挡板打开。

61.需要说明的是,经过步骤三得到了氧化锌纳米复合材料样品(即通过上述三个步骤将zno溅射于微加热板衬底后得到的材料),将氧化锌纳米复合材料样品从磁控溅射仪中取出,进行下一步处理。

62.所述步骤四中;

63.取1微升的0.01~1mmol/l的氯金酸溶液,滴涂于所述zno薄膜上,将微加热板加热至150~400℃(如200℃、300℃、350℃、380℃等),加热时长为0.5h~3.5h(如1.0h、2.0h、3.5h等)。

64.本实施例中,氯金酸溶液的浓度分别配置了0.01mmol/l、0.1mmol/l、1mmol/l的,不同的氯金酸溶液制得了不同au元素含量的au修饰zno甲烷敏感材料,不同au元素含量的au修饰zno甲烷敏感材料的灵敏度不同,如图1所示,当氯金酸溶液的浓度为0.1mmol/l制得的au修饰zno甲烷敏感材料的灵敏度最佳。需要说明的是,图1中的不同au修饰zno甲烷敏感材料制备过程中的唯一变量是氯金酸溶液的浓度,其他步骤数值完全一样。

65.不同溅射时长下制得的au修饰zno甲烷敏感材料的灵敏度不同,如图2所示,溅射时长为0.5h、1.0h和1.5h下制备的au修饰zno甲烷敏感材料对ch4气体的灵敏度曲线,从图中可以看出溅射时长为1.0h制得的材料灵敏度最佳。需要说明的是,图2中的不同au修饰zno甲烷敏感材料制备过程中的唯一变量是溅射时长,其他步骤数值完全一样。

66.本实施例中,通过控制微加热板(即上述的微加热板层)的电压使微加热板的加热温度不同,具体地,将控制微加热板的电压控制在1.2v~3.3v时,微加热板的温度为150~400℃。不同电压下制得的au修饰zno甲烷敏感材料的灵敏度不同,如图3所示,为1.2v、1.8v和2.2v下制备的au修饰zno甲烷敏感材料对ch4气体的灵敏度曲线,从图中可以看出1.8v制得的材料灵敏度最佳。需要说明的是,图3中的不同au修饰zno甲烷敏感材料制备过程中的

唯一变量是微加热板的电压,其他步骤数值完全一样。

67.实施例二

68.本实施例提供了一种面向mems气体传感器的au修饰zno甲烷敏感材料,采用实施例一提供的制备方法制备,包括由上至下设置的au修饰层、zno薄膜层、微加热板层和基底,其中,zno薄膜层的厚度为50~150nm,au与zno的摩尔比值为0.005~0.02(优选0.00969)。

69.具体地,所述基底,为硅基,微加热板层位于基底之上。

70.所述微加热板层包括铂金属层,铂金属层形状为蛇形,在铂金属层上涂覆有氮化硅绝缘材料,氧化硅的厚度为50~150nm。

71.所述zno薄膜层溅射于所述微加热板层敷设有氮化硅的一面。

72.所述au修饰层通过溶液修饰的方法滴涂于zno薄膜上。

73.基底与微加热板层之间设有空腔,该空腔能够减少微加热板向基底的导热量,提高热浪利用率,有利于降低功耗。

74.本发明的au修饰zno甲烷敏感材料,整个底座支架(即基底)为硅基材料,微加热板上溅射有zno薄膜,又在zno薄膜进行au修饰,且基底与微加热板层之间设有空腔,使得由au修饰zno甲烷敏感材料制得的mems传感器,能够显著改善传感器稳定性,同时传感器保持较高的灵敏度。

75.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1