一种转炉钢渣资源化生产的冶炼方法与流程

1.本发明属于钢铁冶炼技术领域,特别涉及一种转炉钢渣资源化生产的冶炼方法。

背景技术:

2.转炉在炼钢过程中为了造渣和保护炉衬的需要,加入白云石、轻烧白云石、镁钙石灰以及其他含有氧化镁的原料。其一是为了增加渣中氧化镁的含量,有助于石灰的溶解,有利于早期成渣参与脱碳、脱磷的反应。随着熔池的温度升高,氧化镁参与成渣反应,能够生成对冶炼有利的钙镁橄榄石等物质。其二,随着冶炼的进行,以及石灰渣料的陆续加入,渣中mgo含量达到饱和状态,吹炼进行到终点时,炉渣碱度超过3.0以后,mgo在渣中的溶解度下降到8%。当渣中mgo含量超过其溶解度时,有一部分溶解的mgo以结晶态析出,这样能够最大限度地满足转炉脱碳、脱磷与保护炉衬,实现冶炼结束以后溅渣护炉工艺的展开。为了增加炉渣的粘度,减少炉渣对炉衬的物理冲刷侵蚀,理想的渣中氧化镁的含量在8~14%。

3.不同炼钢厂的原材料及冶炼工艺不同,转炉钢渣的化学成分有所波动,但主要化学成分基本为cao、sio2、al2o3、feo、fe2o3、mno、mgo、p2o5和金属fe等。目前转炉钢渣的应用主要是作为水泥熟料,转炉钢渣和水泥熟料的成分对比见下表:

4.材料caosio2a12o3fe2o3feomgop2o5钢渣40

‑

5010

‑

151

‑

52

‑

910

‑

208

‑

121

‑

8水泥熟料63

‑

6721

‑

244

‑

72

‑

4痕量<5痕量

5.与硅酸盐水泥熟料相比,钢渣的化学组成具有高氧化铁和高磷、低硅和低铝的特点。硅酸盐熟料和钢渣的主要化学组成对比。转炉钢渣中化学成分mgo含量一般为8~12%,超出波特兰水泥限定的mgo含量小于5%的上限指标,其目的就是限制游离态氧化镁(f

‑

mgo)与水反应生成氢氧化镁mg(oh)2,导致体积膨胀148%,导致混凝土制品体积开裂。钢渣的化学成分及其矿物组成与硅酸盐水泥熟料十分相近,其化学组成中cao、sio2、feo和fe2o3含量之和为85%以上,利用钢渣替代部分生料原料生产水泥熟料,不仅减少水泥生产中对石灰石和铁质校正原料的消耗,而且能减少co2气体的排放。

6.尽管钢渣的应用较广泛,钢渣资源化技术的开发及应用取得一定的成绩。但是,总体而言,我国钢渣的利用率还不高,最主要还是用作水泥混合材,要稳定可靠地应用钢渣还存在许多制约因素,主要存在以下问题:

7.1、体积安定性不良:转炉钢渣中化学成分mgo含量一般为8%~14%,超出波特兰水泥限定的化学指标(mgo<5%)。这些mgo成分是否以方镁石的形式存在,其对水泥的安定性有何影响?另外,钢渣中含有(f

‑

cao)往往超过4.5%,它们在都有可能引起体积不稳定,这些可能引起水泥安定性不良的因素是如何影响水泥安定性的?钢渣中mgo成分主要是与feo、mno固溶,形成以mgo基体的ro相。mgo的存在形式与钢渣的碱度有关,其对钢渣体积安定性的影响也是不同。低碱度钢渣中mgo主要存在于钙镁橄榄石及镁蔷薇辉石中。在碱度较高时,钢渣中mgo成分则以目前,ro相形式游离存在,主要是以mgo、feo、mno的固溶体形式存在。有学者认为ro相不会发生水化反应及膨胀,在高温高压条件下也不能促使其发生水化

反应。叶贡欣认为根据水化活性因子km=mgo/(mno+feo)分为两种ro相,km大于1属于方镁石固溶体,影响水泥压蒸安定性;km小于1的属于方铁石固溶体,不影响水泥压蒸安定性。侯新凯认为钢渣中mgo成分以ro相形式存在,不存在方镁石,当ro相中feo、mno与mgo的摩尔数比1:1、0.5:1时,ro相是稳定相。目前,国内外公认钢渣膨胀的主要原因是(f

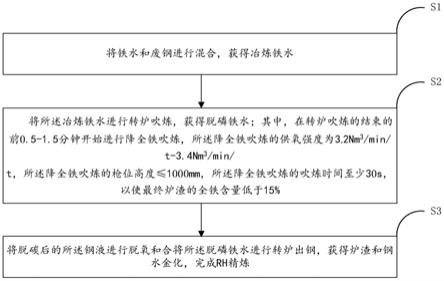

‑

cao)水化形成的ca(oh)2所致。钢渣中(f

‑

cao)水化速率缓慢,一般在胶凝矿物体系硬化后才开始水化,水化生成的ca(oh)2体积膨胀率97.9%,造成试体膨胀以至开裂,即建筑物的体积安定性不良。

8.2、钢渣的易磨性差:钢渣中含有与硅酸盐水泥熟料相似的矿物组成,如b矿(β

‑

c2s)、a矿(c3s)(含量很少,只是在极快冷却条件少量存在。铁铝酸钙、铁酸钙(c2f)、游离cao(f

‑

cao)等,这些矿物成分使得钢渣具有胶凝性。钢渣中还含有ro相(以mgo和feo为主要成分的二价金属氧化物连续固溶体)和冷却风化过程中产生的ca(oh)2与caco3,低碱度钢渣中还含有橄榄石、镁蔷薇辉石等非活性矿物。钢渣硬度大,难破碎粉磨的主要原因是钢渣中部分矿物组成硬度大及形成温度高。侯贵华认为钢渣矿物间的易磨性存在很大差异,ro相与ca2(al,fe)2o5易磨性差,a矿、b矿的易磨性较好,其易磨性比矿渣好。因此,钢渣加工时不能用锤式破碎机进行破碎处理,现有的解决办法主要是采用热焖处理过程发生反应而粉化,可以大幅度改善其易磨性;棒磨机过粉碎少、具有选择性破碎作用,能及时出料、除铁,是钢渣加工的核心。

9.3、水化活性低:钢渣活性矿物含量低,与硅酸盐水泥熟料中有相同的活性矿物。钢渣中含有早期活性矿物的硅酸三钙(简写c3s)和铝酸三钙(简写c3a)的含量远低于水泥熟料,钢渣中具有水化活性的硅酸盐矿物及铁铝酸盐矿物仅40~60%;而且高温融熔态形成的c3s结构较致密,水化速度低于熟料中c3s;同时,钢渣中还含有ro相,镁蔷薇辉石,橄榄石等几乎没有胶凝性的矿物。钢渣中含有约20~30%的ro相存在,从而降低了活性矿物的相对含量。因此,尽管钢渣具有胶凝性能,但是早期胶凝性能远远低于硅酸盐水泥熟料。

10.钢铁工业是我国民经济的重要基础产业,随着钢铁工业的发展和生力水平的提高,资源、能消耗和废弃物排放问题日益严重。根据中国废钢铁应用协会数据,2018年,我国钢渣产生量达1.21亿吨,钢渣综合利用率仅为30%左右。从上世纪90年代初到2018年末,我国钢渣尾渣累计堆存量超18亿吨,占地20多万亩。这些固体废弃物的堆存不仅占用土地,同时也会带来环境污染和生态破坏,我国冶金行业正面临资源和环境的严峻挑战。为了充分利用固废资源,提高钢渣利用率和综合管理,增加经济效益,改善环境水平,保护生态环境的要求,确保钢渣处理满足“少投入、快产出、多吃渣钢、效益最大化”的原则。目前的主要任务是:积极推动钢渣及尾渣深度研究、分级利用、优质优用和规模化利用。推广技术先进、能耗低、耗渣量大、附加值高的产品,全面实现钢渣“零排放”。

技术实现要素:

11.鉴于上述问题,提出了本发明以便提供一种克服上述问题或者至少部分地解决上述问题的转炉钢渣资源化生产的冶炼方法。

12.本发明实施例提供了一种转炉钢渣资源化生产的冶炼方法,所述方法包括:

13.将铁水和废钢进行混合,获得冶炼铁水;

14.将所述冶炼铁水进行转炉吹炼,获得脱磷铁水;其中,在转炉吹炼的结束的前0.5

‑

1.5分钟开始进行降全铁吹炼,所述降全铁吹炼的供氧强度为3.2nm3/min/t

‑

3.4nm3/min/t,所述降全铁吹炼的枪位高度≤1000mm,所述降全铁吹炼的吹炼时间至少30s,以使最终炉渣的全铁含量低于15%;

15.将所述脱磷铁水进行转炉出钢,获得炉渣和钢水。

16.可选的,所述将所述冶炼铁水进行转炉吹炼,获得脱磷铁水,具体包括:

17.将所述冶炼铁水进行第一段吹炼,所述第一段吹炼的供氧强度为2.9nm3/min/t

‑

3.1nm3/min/t,所述第一段吹炼的吹炼时间为1min

‑

3min;

18.将完成第一段吹炼的所述冶炼铁水进行第二段吹炼,所述第二段吹炼的供氧强度为3.2nm3/min/t

‑

3.4nm3/min/t,所述第二段吹炼的吹炼时间为3min

‑

5min;在进行第二段吹炼的同时,向所述冶炼铁水加入造渣剂,以重量计,所述造渣剂的用量占总渣量的70%

‑

80%;

19.在进行第一段吹炼和第二段吹炼过程中,吹炼的枪位从1.5m

‑

1.7m逐渐减低至1.1m

‑

1.3m;

20.将完成第二段吹炼的所述冶炼铁水进行第三段吹炼,所述第三段吹炼的供氧强度为2.9nm3/min/t

‑

3.1nm3/min/t,所述第三段吹炼的吹炼时间为2min

‑

4min;所述第三段吹炼的枪位为0.9m

‑

1.1m,在进行第三段吹炼的同时,向所述冶炼铁水加入石灰,所述石灰的加入量为2.1kg/吨钢

‑

2.3kg/吨钢;

21.将完成第三段吹炼的所述冶炼铁水进行降全铁吹炼。

22.可选的,所述造渣剂的成分以质量分数计包括:活性石灰85%

‑

95%和白云石5%

‑

15%。

23.可选的,所述活性石灰的成分以质量分数计包括:cao:≥75%,mgo:8

‑

12%,sio2:≤3.5%,s≤0.20%,p≤0.04%;其中cao的含量与mgo的含量的和≥85%。

24.可选的,所述白云石的成分以质量分数计包括:cao:≥50%,mgo:≥35%,sio2:≤3%。

25.可选的,所述将所述脱磷铁水进行转炉出钢,获得炉渣和钢水中,所述出钢的钢水温度为1650℃

‑

1670℃,所述出钢的钢水碳含量为0.03

‑

0.08%。

26.可选的,所述将所述脱磷铁水进行转炉出钢,获得炉渣和钢水,具体包括:

27.将所述脱磷铁水进行吹扫氮气,所述吹扫氮气的枪位为5000mm

‑

7000mm,所述吹扫氮气的时间为2s

‑

4s;后进行倒渣摇炉操作,获得炉渣和钢水。

28.可选的,所述倒渣摇炉操作具体包括:

29.倾动炉体至77

°‑

82

°

位置保持4s

‑

6s,后摇炉至84

°‑

85

°

位置。

30.可选的,所述将铁水和废钢进行混合,获得冶炼铁水中,所述铁水的成分以质量分数计包括:c:4.20%

‑

6.80%,si:0.30%

‑

0.70%;mn:0.30%

‑

0.70%;p:0.12%

‑

0.15%;s:0.02%

‑

0.07%;ti:0.10%

‑

0.50%;cr:0.10%

‑

0.20%,其余为fe和不可避免的杂质。

31.可选的,所述将铁水和废钢进行混合,获得冶炼铁水中,以重量计,所述废钢的含量占19%以上。

32.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

33.本发明实施例提供的转炉钢渣资源化生产的冶炼方法,方法包括:将铁水和废钢进行混合,获得冶炼铁水;将所述冶炼铁水进行转炉吹炼,获得脱磷铁水;其中,在转炉吹炼

的结束的前0.5

‑

1.5分钟开始进行降全铁吹炼,所述降全铁吹炼的供氧强度为3.2nm3/min/t

‑

3.4nm3/min/t,所述降全铁吹炼的枪位高度≤1000mm,所述降全铁吹炼的吹炼时间至少30s,以使最终炉渣的全铁含量低于15%;将所述脱磷铁水进行转炉出钢,获得炉渣和钢水;通过在冶炼的结束时,进行降全铁吹炼,使得最终炉渣的全铁含量低于15%,炉渣成分氧化镁含量小于5%;远低于正常炉渣氧化镁含量8~12%,炉渣全铁tfe含量18~20%成分区间,实现钢渣成分磁选后尾渣全部符合水泥熟料成分要求;转炉终点全铁tfe低含量控制策略,弥补终渣mgo含量不足的问题,保证炉渣具有高的黏度,溅渣层中以硅酸二钙和硅酸三钙为主相,保证炉渣“溅得起、粘得住、耐侵蚀”,保证转炉炉龄18000炉以上。

34.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

35.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

36.图1是本发明实施例提供的方法的流程图。

具体实施方式

37.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

38.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

39.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

40.本技术实施例的技术方案为解决上述技术问题,总体思路如下:

41.根据本发明一种典型的实施方式,提供了一种转炉炉渣资源化生产的控制方法,适用于钢种磷、硫要求小于0.045%的要求;转炉采用单渣操作法,脱磷率大于85%;转炉装入量按80%铁水+20%废钢模式进行生产。一般而言,废钢的含量占19%以上能够实现本发明。

42.第一部分:转炉造渣操作(选择性留渣+单渣操作)

43.(1)根据终点炉渣tio2含量的不同,采用单渣+选择性留渣操作工艺,控制转炉终渣tio2含量在5%以下。转炉冶炼第一阶段(0~3min)以3.0nm3/min/t的供氧强度吹炼,第二阶段(2~6min)3.3nm3/min/t供氧强度吹炼;向转炉内加入活性石灰(90%)、白云石(10%)造渣剂占总渣量的70~80%,采用最大的底吹流量搅拌。

44.控制造渣剂占总渣量的70~80%的原因是渣量足够,能够很好的脱磷,剩下的部

分造渣剂在后期控制炉渣回磷的操作中加入,若在此步骤中加入量过小的不利影响是起不到抑制炉渣回磷的作用。

45.第一阶段的氧枪硬吹工艺和第二阶段的大供氧流量相结合,既提高了脱磷率又提高了冶炼效率;前期采用硬吹操作可以使铁水的脱硅时间缩短1~2分钟,加上上一炉的高氧化铁和物理热量,使得炉渣活跃,提高炉渣脱磷、脱钛的能力。

46.采用较大的底吹流量可以使钢渣充分接触,为脱磷提供了很好的动力学条件。

47.作为一种可选的实施方式,活性石灰有效成分:cao+mgo≥85%;sio2≤3.5%;s≤0.20%;p≤0.04%;其中cao≥75%,mgo为8~12%;轻烧白云石cao≥50%,mgo≥35%,sio2≤3%,粒度范围:5~40mm。

48.(2)开吹枪位按照1.6~1.2m逐渐降低控制,缩短铁水脱硅时间和提升氧枪的升温效率,提前创造脱磷的动力学和热力学条件。循环利用脱碳炉渣,充分发挥渣中高feo含量特点,提高前期炉渣利用效率,在冶炼前期脱除大部分磷,减少中后期造渣料加入量。

49.(3)转炉吹炼第三阶段以(6~13min)3.0nm3/min/t的供氧强度吹炼,在总吹炼氧耗的80%~90%内,少量加入剩余的石灰;采用较小底吹流量;氧枪枪位按照1.1~0.9m控制,终点压枪时间按照90~120秒进行控制。

50.(4)转炉吹炼结束,转炉摇炉倒渣、测温、取样;

51.(5)转炉准备出钢。

52.第二部分:出钢过程渣

‑

铁分离操作

53.(1)终点倒炉操作:温度按1650~1670℃控制,出钢碳含量按0.03~0.08%控制,终点压枪时间≥90秒,压枪枪位≤1000mm。

54.(2)使用泡沫抑制剂倒炉控制炉渣泡沫化。提高终点供氧强度由3.0nm3/min/t提高到3.3nm3/min/t压枪至30秒,倒炉过程加入50kg轻烧白云石进行人工压渣。在提枪倒渣在6500~7500mm高度用氮气吹扫5~8秒后倒炉,抬炉使用n2进行吹扫压制钢液面的翻腾。

55.冶炼结束的压渣操作,能够促使钢、渣界面的珠铁尽快的分离。

56.采用终点供氧强度由3.0nm3/min/t提高到3.3nm3/min/t压枪至30秒,能够使得炉渣的全铁低于15%,在降低氧化镁含量,使得炉渣满足水泥要求的情况下,还能保证不造成炼炉寿命变短。

57.(3)倒渣摇炉操作工艺:倒渣开始后将炉体倾动至75~84

°

位置,在该角度保持4~6秒后,再缓慢摇炉至84~86

°

位置,尽快倒掉高含量p2o5、tio2的炉渣,控制转炉终渣的tio2含量保持在5%以下。

58.(4)在废钢加入后,向后摇炉至315

°

,减少生铁粘在转炉渣面量,铁块溅落导致钢水的翻腾。

59.本发明实施例提供的方法,通过第一阶段的氧枪硬吹工艺和第二阶段的大供氧流量相结合,既提高了脱磷率又提高了冶炼效率;前期采用硬吹操作可以使铁水的脱硅时间缩短1~2分钟,加上上一炉的高氧化铁和物理热量,使得炉渣活跃,提高炉渣脱磷、脱钛的能力;采用较大的底吹流量可以使钢渣充分接触,为脱磷提供了很好的动力学条件;冶炼结束的压渣操作,促使钢、渣界面的珠铁尽快的分离。采用本发明生产的转炉炉渣成分氧化镁含量小于5%,炉渣全铁tfe含量小于15%;远低于正常炉渣氧化镁含量8~12%,炉渣全铁tfe含量18~20%成分区间,实现钢渣成分磁选后尾渣全部符合水泥熟料成分要求;转炉终

点全铁tfe低含量控制策略,弥补终渣mgo含量不足的问题,保证炉渣具有高的黏度,溅渣层中以硅酸二钙和硅酸三钙为主相,保证炉渣“溅得起、粘得住、耐侵蚀”,保证转炉炉龄18000炉以上。

60.下面将结合实施例、对照例及实验数据对本技术的转炉钢渣资源化生产的冶炼方法进行详细说明。

61.实施例1

62.本实施例提供的转炉钢渣资源化生产的冶炼方法如下:

63.铁水条件:c:4.20%;si:0.30%;mn:0.36%;p:0.12%;s:0.02%;ti:0.20%;cr:0.10%;v:0.07%;温度:1360℃。

64.转炉装入制度:62.5吨铁水+14.5吨废钢,废钢比19%。

65.转炉操作:第一阶段采用3.1nm3/min/t的供氧强度吹炼,开吹枪位1.6米,过程枪位1.6~0.9米,时间0~3分钟。开吹后在1分钟内向转炉内加入3200kg石灰(40公斤/吨钢)、150kg轻烧白云石(2kg/吨钢),底吹氮气流量为0.1nm3/min/t;过程枪位1.6米,开吹后10分钟后向转炉内加入200kg石灰(2.2kg/吨钢);过程枪位1.0米,时间11~13分钟,吹炼结束前一分钟供氧强度由3.1nm3/min/t提高到3.3nm3/min/t,在12分钟30秒时加入50轻烧白云石。

66.倒炉操作:在提枪倒渣在6000mm高度时,,氧枪用氮气吹扫3秒后倒炉,用n2进行吹扫压制钢液面的翻腾;倒渣开始后将炉体倾动至77

°

位置,保持4秒后,再缓慢摇炉至84

°

位置,尽快倒掉高含量tio2的炉渣,占总量的1/2渣量。

67.转炉出钢终点:c:0.056%,mn:0.091%,p:0.019%,温度1650℃。

68.实施例2

69.本实施例提供的转炉钢渣资源化生产的冶炼方法如下:

70.铁水条件:c:5.26%;si:0.45%;mn:0.46%;p:0.145%;s:0.012%;ti:0.15%;cr:0.12%;v:0.06%;温度:1375℃。

71.转炉装入制度:58.5吨铁水+16.5吨废钢,废钢比:22%。

72.转炉操作:第一阶段采用3.1nm3/min/t的供氧强度吹炼,开吹枪位1.6米,过程枪位1.6~0.9米,时间0~3分钟。开吹后在1分钟内向转炉内加入2400kg石灰(40公斤/吨钢)+250kg轻烧白云石(4kg/吨钢),底吹氮气流量为0.1nm3/min/t;过程枪位1.6米,时间3~6分钟,开吹后4分钟后向转炉内加入500kg焦炭;过程枪位1.2米,时间6~10分钟,开吹后10分钟后向转炉内加入200kg石灰(3公斤/吨钢);过程枪位0.9米,时间11~13分钟,吹炼结束前一分钟供氧强度由3.1nm3/min/t提高到3.3nm3/min/t,在12分钟28秒时加入50kg轻烧白云石。

73.倒炉操作:在提枪倒渣在6500mm高度时,氧枪用氮气吹扫4秒后倒炉,用n2进行吹扫压制钢液面的翻腾;倒渣开始后将炉体倾动至75

°

位置,保持4秒后,再缓慢摇炉至84

°

位置,尽快倒掉高含量tio2的炉渣,占总量的1/2渣量。

74.转炉出钢终点:c:0.045%,mn:0.136%,p:0.022%,温度1660℃。

75.实施例3

76.本实施例提供的转炉钢渣资源化生产的冶炼方法如下:

77.铁水条件:c:6.20%;si:0.57%;mn:0.61%;p:0.14%;s:0.06%;ti:0.12%;cr:0.13%;v:0.06%;温度:1366℃。

78.转炉装入制度:58.5吨铁水+16.5吨废钢,废钢比22%。

79.转炉操作:第一阶段采用3.1nm3/min/t的供氧强度吹炼,开吹枪位1.6米,过程枪位1.6~0.90米,时间0~3分钟。开吹后在1分钟内向转炉内加入3120kg石灰(40kg/吨钢),底吹氮气流量为0.1nm3/min/t;过程枪位1.6米,时间3~6分钟,开吹后4分钟后向转炉内加入200kg石灰(3公斤/吨钢);过程枪位1.0米,时间11~13分钟,吹炼结束前一分钟供氧强度由3.1nm3/min/t提高到3.3nm3/min/t,在12分钟35秒时加入50kg轻烧白云石。

80.倒炉操作:在提枪倒渣在6600mm高度时,氧枪用氮气吹扫7秒后倒炉,用n2进行吹扫压制钢液面的翻腾;倒渣开始后将炉体倾动至75

°

位置,保持4秒后,再缓慢摇炉至84

°

位置,尽快倒掉高含量tio2的炉渣,占总量的1/2渣量。

81.转炉出钢终点:c:0.055%,mn:0.128%,p:0.028%,温度1665℃。

82.实施例4

83.本实施例提供的转炉钢渣资源化生产的冶炼方法如下:

84.铁水条件:c:6.80%;si:0.70%;mn:0.66%;p:0.15%;s:0.07%;ti:0.16%;cr:0.14%;v:0.07%;温度:1340℃。

85.转炉装入制度:60.2吨铁水+15.9吨废钢,废钢比21%。

86.转炉操作:第一阶段采用3.1nm3/min/t的供氧强度吹炼,开吹枪位1.6米,过程枪位1.6~0.90米,时间0~3分钟。开吹后在1分钟内向转炉内加入3.1吨石灰(41公斤/吨钢),底吹氮气流量为0.1nm3/min/t;过程枪位1.6米,时间3

‑

6分钟,开吹后4分钟后向转炉内加入0.2吨石灰(1.5公斤/吨钢),600kg焦炭;过程枪位1.0米,时间11~13分钟,吹炼结束前一分钟供氧强度由3.1nm3/min/t提高到3.3nm3/min/t,在12分钟30秒时加入50kg轻烧白云石。

87.倒炉操作:在提枪倒渣在7000mm高度时,氧枪用氮气吹扫8秒后倒炉,用n2进行吹扫压制钢液面的翻腾;倒渣开始后将炉体倾动至75

°

位置,保持3秒后,再缓慢摇炉至84

°

位置,尽快倒掉高含量tio2的炉渣,占总量的2/3渣量。

88.转炉出钢终点:c:0.035%,mn:0.152%,p:0.027%,温度1670℃。

89.对比例1

90.本对比例提供的冶炼方法如下:

91.铁水条件:c:6.20%;si:0.57%;mn:0.61%;p:0.14%;s:0.06%;ti:0.12%;cr:0.13%;v:0.06%;温度:1366℃。

92.转炉装入制度:58.5吨铁水+16.5吨废钢,废钢比22%。

93.转炉操作:第一阶段采用3.1nm3/min/t的供氧强度吹炼,开吹枪位1.6米,过程枪位1.6~0.90米,时间0~3分钟。开吹后在1分钟内向转炉内加入3120kg石灰(40kg/吨钢),底吹氮气流量为0.1nm3/min/t;过程枪位1.6米,时间3~6分钟,开吹后4分钟后向转炉内加入200kg石灰(3公斤/吨钢);过程枪位1.0米,时间11~13分钟,在12分钟35秒时加入50kg轻烧白云石。

94.倒炉操作:在提枪倒渣在6600mm高度时,氧枪用氮气吹扫7秒后倒炉,用n2进行吹扫压制钢液面的翻腾;倒渣开始后将炉体倾动至75

°

位置,保持4秒后,再缓慢摇炉至84

°

位置,尽快倒掉高含量tio2的炉渣,占总量的1/2渣量。

95.转炉出钢终点:c:0.055%,mn:0.128%,p:0.028%,温度1665℃。

96.对比例2

97.本实施例提供的转炉钢渣资源化生产的冶炼方法如下:

98.铁水条件:c:6.20%;si:0.57%;mn:0.61%;p:0.14%;s:0.06%;ti:0.12%;cr:0.13%;v:0.06%;温度:1366℃。

99.转炉装入制度:58.5吨铁水+16.5吨废钢,废钢比22%。

100.转炉操作:第一阶段采用3.1nm3/min/t的供氧强度吹炼,开吹枪位1.6米,过程枪位1.6~0.90米,时间0~3分钟。开吹后在1分钟内向转炉内加入3120kg石灰(40kg/吨钢),底吹氮气流量为0.1nm3/min/t;过程枪位1.6米,时间3~6分钟,开吹后4分钟后向转炉内加入200kg石灰(3公斤/吨钢);过程枪位1.0米,时间11~13分钟,吹炼结束前二分钟供氧强度由3.1nm3/min/t提高到3.3nm3/min/t,在12分钟35秒时加入50kg轻烧白云石。

101.倒炉操作:在提枪倒渣在6600mm高度时,氧枪用氮气吹扫7秒后倒炉,用n2进行吹扫压制钢液面的翻腾;倒渣开始后将炉体倾动至75

°

位置,保持4秒后,再缓慢摇炉至84

°

位置,尽快倒掉高含量tio2的炉渣,占总量的1/2渣量。

102.转炉出钢终点:c:0.055%,mn:0.128%,p:0.028%,温度1665℃。

103.相关实验:

104.将实施例1

‑

4和对比例1

‑

2制得的转炉炉渣进行检测,测试结果如下表所示。

[0105][0106][0107]

由上表可得,采用本发明实施提供的方法冶炼得到的炉渣成分氧化镁含量小于5%,炉渣全铁tfe含量小于15%;远低于正常炉渣氧化镁含量8~12%,炉渣全铁tfe含量18~20%成分区间,实现钢渣成分磁选后尾渣全部符合水泥熟料成分要求,同时转炉终点全铁tfe低含量,弥补了终渣mgo含量不足的问题,使得转炉炉龄18000炉以上。

[0108]

本发明实施例中的一个或多个技术方案,至少还具有如下技术效果或优点:

[0109]

(1)本发明实施例提供的方法,通过第一阶段的氧枪硬吹工艺和第二阶段的大供氧流量相结合,既提高了脱磷率又提高了冶炼效率;前期采用硬吹操作可以使铁水的脱硅时间缩短1~2分钟,加上上一炉的高氧化铁和物理热量,使得炉渣活跃,提高炉渣脱磷、脱钛的能力;

[0110]

(2)本发明实施例提供的方法采用较大的底吹流量可以使钢渣充分接触,为脱磷提供了很好的动力学条件;

[0111]

(3)本发明实施例提供的方法在冶炼结束时进行压渣操作,促使钢、渣界面的珠铁尽快的分离;

[0112]

(4)本发明实施例提供的方法生产的转炉炉渣成分氧化镁含量小于5%,炉渣全铁

tfe含量小于15%;远低于正常炉渣氧化镁含量8~12%,炉渣全铁tfe含量18~20%成分区间,实现钢渣成分磁选后尾渣全部符合水泥熟料成分要求;转炉终点全铁tfe低含量控制策略,弥补终渣mgo含量不足的问题,保证炉渣具有高的黏度,溅渣层中以硅酸二钙和硅酸三钙为主相,保证炉渣“溅得起、粘得住、耐侵蚀”,保证转炉炉龄18000炉以上;

[0113]

(5)本发明实施例提供的方法在吹炼末期将供氧强度由3.0nm3/min/t提高到3.3nm3/min/t压枪至30秒,能够使得炉渣的全铁低于15%,在降低氧化镁含量,使得炉渣满足水泥要求的情况下,还能保证不造成炼炉寿命变短。

[0114]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0115]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0116]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1