一种高硫高铁湿法炼锌硫精矿浮选尾渣焙烧烟尘浸出工艺的制作方法

1.本发明涉及化工冶炼处理技术领域,尤其涉及一种对于湿法炼锌硫精矿浮选尾渣进行浸出回收有价金属的工艺。

背景技术:

2.氧压浸出冶炼硫化矿过程中,硫元素在浸出过程中还原为硫单质,获得的单质硫和浸出渣形成混合物。经过硫的浮选工艺后获得的尾矿渣含锌可达到 3

‑

7%,含铟0.021

‑

0.025%,含硫15

‑

18%,含铁23

‑

35%,针对此类尾矿渣常采用浮选、磁选、氧化焙烧或是硫酸化焙烧等方法进行处理。尾矿渣在焙烧过程中回收的尾气电收尘烟灰含锌15

‑

20%,含铁5

‑

8%,含铟0.15

‑

0.2%,含硫8

‑

15%,含铅15

‑

20%,含砷0.02

‑

0.08%,含锑0.01

‑

0.05%,获得收尘烟灰的原料中含硫较高。

3.上述尾矿渣中的有价金属无法直接使用常规手段浸出回收,尾矿渣由于含锌较低,含铁较高,导致使用常规浸出方法无法回收锌,铁、铟、铅的浸出效果也较差,渣量较高、成本高、效率低,不利于规模化生产,因此针对高硫高铁尾矿渣常采取火法冶炼回收有价金属元素。尾矿渣在经过焙烧后获得烟尘中含硫较高,尾矿渣中的硫在燃烧过程中部分二氧化硫会在直升烟道中进一步氧化为三氧化硫,烟尘吸附了这部分三氧化硫烟气后,用水浆化过程中溶液显酸性,ph值为1.5

‑

2.0。但在传统的冶金烟灰浸出过程中会使用硫酸浸出,这一方面造成硫酸成本加剧,同时杂质金属离子析出也会增加,对后期的除杂工作带来很大的困难,也不利于环保要求,增加企业环保负担。另一方面使用硫酸浸出后的浸出液含酸很高,对于深度净化过程是很不利的。

技术实现要素:

4.本发明要解决的技术问题是提供一种工艺简单、成本低廉、操作方便、环保安全,同时无需添加硫酸的高硫高铁湿法炼锌硫精矿浮选尾渣焙烧烟尘浸出工艺,通过尾矿渣焙烧过程产出尾气烟尘浸出来回收锌、铟等有价金属。

5.为解决上述技术问题,本发明采用如下技术方案:一种高硫高铁湿法炼锌硫精矿浮选尾渣焙烧烟尘浸出工艺,其特征在于:按以下步骤进行,

6.1)浸出过程:将高硫高铁湿法炼锌硫精矿浮选尾矿渣经过焙烧后获得的烟尘加入水或预中和硫酸锌溶液中,烟尘与水或预中和硫酸锌溶液的质量比为 1:7

‑

8,在温度为75

‑

80℃的条件下边搅拌边反应,反应完成后加水和电解废液调整溶液ph为1.5

‑

2,然后在温度65

‑

75℃的条件下搅拌进行固液分离,所得液体即为浸出液成品;预中和液中含锌可达到150g/l左右,在回收锌过程中,节省了富集过程的时间及成本;

7.2)中和沉降获得铟渣:往上述浸出液中加入占其重量8

‑

10%的次氧化锌, 在温度为70

‑

75℃的条件下搅拌并保持溶液的ph值为4.0,进行固液分离得到含铟为0.5

‑

1.0%的铟渣;

8.3)锌、铟分离:往铟渣中加入为其重量2

‑

3倍的电解废液进行浸出,在温度为65

‑

70

℃条件下搅拌1.5

‑

2h,保持反应过程的终点酸度ph值为1.5

‑

2后进行固液分离;

9.往固液分离得到的溶液中加入萃取剂,加入量为3l/l,搅拌萃取3min后,获得负载有机相和萃余液;负载有机相与萃余液分离后,萃余液含硫酸锌,进行锌回收;

10.往负载有机相中加入盐酸进行反萃,加入量为3l/l,搅拌6min后获得空载有机相和含铟的反萃液;将空载有机相与反萃液分离,往反萃液中加入氢氧化钠中和使ph值为3.8

‑

4.2后,再往反萃液中加入锌片进行置换得到粗铟,锌片加入量为反萃液重量的1

‑

1.5倍。

11.所述萃取剂为p204:煤油的体积比为5:1的萃取剂;用于反萃取的盐酸为浓度为6mol/l的盐酸,反萃相比为3:1(有机物:盐酸溶液)。

12.所述电解废液的主要化学成分如表1:

13.表1电解废液的主要化学成分g/l

14.成分h

+

zn

2+

fe

3+

f

‑

cl

‑

含量g/l176.355.620.00730.0280.48

15.预中和液的主要化学成分如表2:

16.表2预中和液的主要化学成分

17.成分in

3+

ph值zn

2+

fe

2+

fe

3+

含量g/l0.163.31139.32.670.58

18.其中,烟尘的主要化学成分如表3:

19.表3烟尘的主要化学成分

20.成分znfepbcaosio2sfclinas含量%16.425.5315.235.121.3311.690.0080.0130.180.062

21.其中,加入的预中和液硫酸锌溶液的ph值为3

‑

3.5。

22.反应过程采用机械搅拌装置进行搅拌,以保证物料的传质效果。反应过程的化学方程式为:

23.zno+so2+h2o=znso424.in2o3+3h2so4=in2(so4)3+3h2o

25.2naoh+h2so4=na2so4+2h2o

26.本发明针对含锌物料的有价金属含量低、焙烧过程中烟气吸附了部分二氧化硫的特点,采用水或者预中和液作为浸出剂,在浸出过程中减少了对硫酸的依赖,以至于可无需添加硫酸,浸出液采用次氧化锌做中和剂可有效减少杂质离子的加入。同时,预中和液中本身含锌高达150g/l以上,萃余液可直接进行除油后净化、电积、铸锭等工序,减少了锌富集的时间和能耗。

27.传统尾矿渣是通过回转窑获得次氧化锌和烟尘灰,烟尘灰含锌低于5%,含铟为0.005

‑

0.01%,在回收过程中回收价值低,常规浸出常采用电解废液作为浸出剂,对硫酸的消耗量较高,有价金属回收率较低很少应用于工业生产。

28.而如本发明通过采用高硫高铁尾矿渣焙烧后的尾气烟尘作为原料,使预中和液或是水与锌、铟发生反应形成硫酸锌、硫酸铟,使冶炼烟尘中的有价金属得到充分回收利用的同时减少了锌的富集,如此不仅可省去硫酸浸出的费用,大幅降低处理成本,而且工艺简

单、操作方便、环保安全,达到一举多得的效果,有良好的社会效应及经济效益。

附图说明

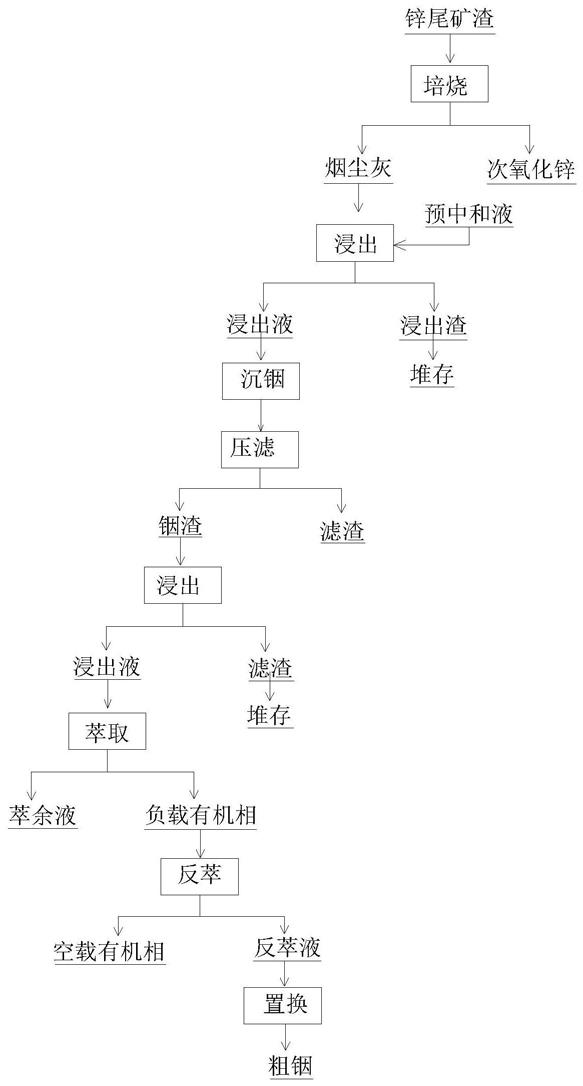

29.图1为本发明的工艺流程图。

具体实施方式

30.下面结合附图通过具体实施例对本发明做进一步说明:

31.本实施例中,参照图1,实施过程按以下步骤进行操作:

32.其中,高硫高铁湿法炼锌硫精矿浮选尾矿渣经过焙烧后获得的烟尘的主要化学成分如下表所示:

33.成分znfepbcaosio2sfclinas含量%16.425.5315.235.121.3311.690.0080.0130.180.062

34.将含烟尘加入预中和硫酸锌溶液(ph=3

‑

3.5)中,调节在反应温度为75℃左右(75

‑

80℃均可)的条件下,搅拌2h使zno、in2o3、so3与h2o充分反应,反应化学方程式为:zno+so2+h2o=znso4、in2o3+3h2so4=in2(so4)3+3h2o,然后进行固液分离获得浸出液。

35.其中,烟尘与预中和硫酸锌溶液的质量比为:1:7(1:7

‑

8均可),反应后的溶液ph值为1.5

‑

2。预中和液的主要化学成分如下表所示:

36.成分in

3+

ph值zn

2+

fe

2+

fe

3+

as

3+

sb

3+

含量g/l0.163.31139.32.670.580.0630.005

37.往浸出液中加入次氧化锌,控制反应温度为70℃左右(70

‑

75℃均可)的条件下,搅拌1.5

‑

2h使zno与h2so4充分反应,反应化学方程式为: zno+h2so3=znso4+h2o,然后进行固液分离获得铟渣。

38.其中,次氧化锌加入量为浸出液重量的8%(8

‑

10%均可),反应后的溶液 ph值为4.0左右。

39.往铟渣中加入电解废液,控制反应温度为65℃左右(65

‑

70℃均可)的条件下,搅拌1.5h使zno、in与h2so4充分反应,反应化学方程式为: zno+h2so3=znso4+h2o、in+h2so4=inso4+h2↑

,然后进行固液分离获得铟浸出液。

40.其中,电解废液加入量为铟渣重量的2.5倍,反应后的溶液ph值为1.5。电解废液的主要化学成分为:

41.成分h

+

zn

2+

fe

3+

f

‑

cl

‑

含量g/l176.355.620.00730.0280.48

42.往铟浸出液中加入p204与煤油混合的萃取剂进行萃取,搅拌3min,静止分层后,得到负载有机相;往负载有机相中加入浓度为6mol/l盐酸溶液后,搅拌 6min;静置分层后,往得到的反萃液中加入氢氧化钠中和至ph值为4.0时加入锌片转置换铟,反应方程式为:in

3+

+zn=zn

2+

+in,得到海绵铟后除杂获得粗铟。

43.其中,萃取剂的配比为p204:煤油=1:5,氢氧化钠的加入量为12g/l。

44.结果:锌的有效回收率可达90%以上,铟的回收率可达95%以上。

45.传统浸出工艺与本发明浸出工艺对比如下表所示,传统浸出过程中二价铁、三价

铁的总含量、砷、锑含量均高于发明工艺,浸出液含锌、含铟均低于本发明,对于后期浸出液除去铁、砷、锑等杂质需要的成本费用较本发明高,难度较大。

46.常规浸出与本发明浸出工艺的主要成分对比g/l

47.名称inphznfe

2+

fe

3+

as

3+

sb

3+

常规法电收尘烟尘浸出0.081.2388.31.523.270.5830.076发明工艺电收尘烟尘浸出0.163.31139.32.670.580.0630.005

48.以上已将本发明做一详细说明,以上所述,仅为本发明之较佳实施例而已,当不能限定本发明实施范围,即凡依本技术范围所作均等变化与修饰,皆应仍属本发明涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1