一种用于直流电弧炉底电极复合底吹多元介质系统及方法与流程

1.本发明属于炼钢技术领域,涉及一种用于直流电弧炉底电极复合底吹多元介质系统及方法。

背景技术:

2.直流电弧炉炼钢作为电弧炉炼钢的主要方式之一,以炉底作为电弧电流的正极,依靠电极间电流的作用强化熔池的搅拌,在一定程度上改善了熔池的动力学条件,然而受其扁平炉型结构影响,熔池搅拌力弱,动力学条件差,由此带来的冶炼周期长、钢液中磷、氮、氧的控制等难题一直制约着直流电弧炉绿色高效冶炼的发展。

3.主要表现在以下几个方面:1)冶炼用废钢等原材料结构复杂,氮含量较高,熔清后磷含量波动大;2)熔池碳含量低,熔池内碳氧反应缺乏,钢液流动速度慢,脱磷、脱氮动力学条件差;3)冶炼过程中石灰通常以块状形式加入熔池,化渣成渣速度慢,虽然炉壁喷吹碳粉改善了渣的流动性,但碳粉利用率较低,原辅料消耗较高,钢液的质量难以有效改善;4)现代电弧炉炼钢普遍采用高功率供电来加速废钢熔化,缩短冶炼周期,而高温电弧电离空气中n2使钢液易吸氮;5)强化供氧在提高冶炼效率的同时,也带来了终点过氧化,金属收得率低,出钢后合金消耗高的问题;6)采用底电极供电,炉底局部温度过高,使底电极供电强度和寿命受到限制。

4.因此,如何改善直流电弧炉冶金反应动力学条件,加速渣

‑

钢界面的反应速度,同时降低原辅料消耗,提高生产效率,是直流电弧炉炼钢向绿色高效生产发展过程亟需解决的技术瓶颈。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种用于直流电弧炉底电极复合底吹多元介质系统及方法,以提高生产效率。

6.为达到上述目的,本发明提供如下技术方案:

7.一种用于直流电弧炉底电极复合底吹多元介质系统,包括位于炉底的多个底电极,部分底电极为具有中空结构的底吹电极,部分底吹电极为i类底电极、ii类底电极、iii类底电极中的一种或多种;i类底电极:用于向熔池内喷吹碳质材料,以向熔池渗碳,加速废钢熔化;ii类底电极:用于向熔池内喷吹造渣粉剂,以在金属液中形成熔态渣粒,增加脱磷反应过程气

‑

渣

‑

金三相反应界面积;iii类底电极:用于向熔池内喷吹气体,以加速熔池内传质;还包括与底吹电极相连的控制单元,以实现在冶炼过程中结合底吹电极供电强度,在线调整喷吹参数。

8.可选地,所述ii类底电极和i类底电极相临布置,以中和i类底电极产生的局部冷态效应;iii类底电极分散布置,以加速熔池底部流动,强化渣钢间的换热。

9.可选地,所述i类底电极的载气1的介质为空气、氮气或co2,流量为0~1000nm3/h;碳质材料为碳粉、焦煤、石墨粉或其他增碳粉剂,单支i类底电极粉剂流量0~50kg/min,粉

剂粒度≤1mm。

10.可选地,所述ii类底电极的载气2的介质为o2、o2

‑

n2混合气或o2

‑

co2混合气,载气流量为0~1000nm3/h,氧气的体积流量比例为0~100%;造渣粉剂为石灰粉或石灰石粉,单支ii类底电极粉剂流量0~50kg/min,粉剂粒度≤1mm。

11.可选地,所述iii类底电极的纯气体底吹介质为n2、ar、co2、o2中的一种或多种的混合气体,底吹强度为0~0.05nm3/(min

·

t)。

12.可选地,所述i类底电极和ii类底电极的空口内径尺寸为4~25mm,iii类底电极的空口内径尺寸为0.1~10mm。

13.可选地,所述底吹电极的底吹接口与外部介质输入接口采用绝缘处理。

14.可选地,所述底吹电极整体安装在电弧炉底部,并通过炉底倒打料填充包裹。

15.一种用于直流电弧炉底电极复合底吹多元介质方法,将位于炉底的部分底电极设计为具有中空结构的底吹电极,通过底吹电极向炉内熔池喷吹包括能够加速熔池传质的气体、碳质材料、造渣粉剂中的一种或多种介质,并结合底吹电极供电强度动态控制喷吹参数以实现底吹和底电极的协同运行。

16.本发明的有益效果在于:

17.(1)本技术提供的直流电弧炉炼钢底电极复合底吹多元介质系统,采用底电极中空式设计,冶炼过程中底吹电极实心部分向熔池内供电,中空部分向熔池内动态输入多种介质,实现了底吹和底电极的高效协同运行;

18.(2)本技术提供的直流电弧炉全新的冶炼方式,通过底吹电极向熔池内喷吹碳质材料和造渣粉剂,可实现熔池高效增碳、加速废钢熔化和杂质高效去除,在降低原辅料消耗的同时,实现冶炼终点磷≤0.005%,终点n≤50ppm;

19.(3)本技术提供的直流电弧炉炼钢底电极复合底吹多元介质系统,可以有效改善钢液成分和温度的均匀性,减少冶炼过程中的能量损失,加快冶炼节奏,实现冶炼周期缩短≥3min,吨钢电耗降低10kwh以上;

20.(4)通过本发明在电弧炉炼钢过程中向熔池内喷吹碳质材料和造渣粉剂,可有效控制冶炼终点过氧化问题,提高金属收得率1~3%,同时出钢合金化过程合金收得率比无底吹功能的电炉提高4~5%。

21.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

22.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

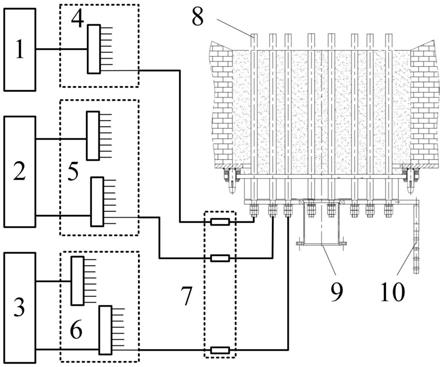

23.图1为本发明中直流电弧炉复合底吹多元介质底吹系统示意图;

24.图2为本发明实施例1中多元介质底吹电极分布横截面示意图;

25.图3为本发明实施例1中i类底电极工艺模式图;

26.图4为本发明实施例1中ii类底电极工艺模式图;

27.图5为本发明实施例1中iii类底电极工艺模式图;

28.图6为本发明实施例2中多元介质底吹电极分布横截面示意图。

29.附图标记:iii类底电极底吹控制系统1、i类底电极底吹控制系统2、ii类底电极底吹控制系统3、iii类底电极系统分配器4、i类底电极系统分配器5、ii类底电极系统分配器6、绝缘接头7、底吹电极8、底吹电极风冷进气口9、底电极导电铜排10。

具体实施方式

30.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

31.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

32.本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

33.请参阅图1~图6,一种用于直流电弧炉底电极复合底吹多元介质系统,包括位于炉底的多个底电极,部分底电极为具有中空结构的底吹电极8,底吹电极8呈针状,伸入炉内熔池;部分底吹电极8为i类底电极、ii类底电极、iii类底电极中的一种或多种;i类底电极:用于向熔池内喷吹碳质材料,以向熔池渗碳,加速废钢熔化;ii类底电极:用于向熔池内喷吹造渣粉剂,以在金属液中形成熔态渣粒,增加脱磷反应过程气

‑

渣

‑

金三相反应界面积;iii类底电极:用于向熔池内喷吹气体,以加速熔池内传质;还包括与底吹电极8相连的控制单元,以实现在冶炼过程中结合底吹电极8供电强度,在线调整喷吹参数。

34.为了防止i类底电极因熔池渗碳使钢液冷却速度过快而造成底电极中心容易堵塞,ii类底电极因钢水氧化使局部钢液温度过高而使炉底加速烧损的问题,本发明将底电极分为若干区域,每个区域内的底电极、i类底电极、ii类底电极和iii类底电极相互配合,底电极向熔池内供能,其中,iii类底电极分散布置,以加速钢液间的传热与传质,强化渣钢间的换热,以及平衡i类底电极和ii类底电极区域带来的热效应;ii类底电极和i类底电极相临布置,以使ii类底电极减缓i类底电极反应区域带来的钢液的冷却效应,使炉底钢液温度快速中和均匀,达到各底吹电极8同步烧损的目的。根据冶炼工艺需求,可调整每个区域内各类型底吹电极8的数量比例,分布比例为0~100%不等。

35.本发明实现了熔池的高效渗碳、快速化渣成渣、杂质去除和强力搅拌,提高了生产

效率,降低了原辅料消耗。

36.可选地,i类底电极的载气1的介质为空气、氮气或co2,流量为0~1000nm3/h;碳质材料为碳粉、焦煤、石墨粉或其他增碳粉剂,单支i类底电极粉剂流量0~50kg/min,粉剂粒度≤1mm。

37.可选地,ii类底电极的载气2的介质为o2、o2‑

n2混合气或o2‑

co2混合气,载气流量为0~1000nm3/h,氧气的体积流量比例为0~100%;造渣粉剂为石灰粉或石灰石粉,单支ii类底电极粉剂流量0~50kg/min,粉剂粒度≤1mm。

38.可选地,iii类底电极的纯气体底吹介质为n2、ar、co2、o2中的一种或多种的混合气体,底吹强度为0~0.05nm3/(min

·

t)。

39.可选地,i类底电极和ii类底电极的空口内径尺寸为4~25mm,iii类底电极的空口内径尺寸为0.1~10mm。

40.可选地,i类底电极和ii类底电极的空口内径尺寸为12mm或14mm,iii类底电极的空口内径尺寸为4mm或5mm。

41.可选地,底吹电极8的底吹接口与外部介质输入接口采用绝缘处理,以防止介质输入过程与底电极发生导电而使系统失效甚至于发生安全事故。

42.可选地,底吹电极8整体安装在电弧炉底部,并通过炉底倒打料填充包裹。

43.可选地,控制单元包括与底吹电极8相连的系统分配器和与系统分配器相连的控制系统,系统分配器包括分别与i类底电极和ii类底电极相连的i类底电极系统分配器5和ii类底电极系统分配器6,控制系统包括分别与i类底电极系统分配器5和ii类底电极系统分配器6相连的i类底电极底吹控制系统2和ii类底电极底吹控制系统3。

44.本发明还提供了一种用于直流电弧炉底电极复合底吹多元介质方法,将位于炉底的部分底电极设计为具有中空结构的底吹电极,通过底吹电极向炉内熔池喷吹包括能够加速熔池传质的气体、碳质材料、造渣粉剂中的一种或多种介质,并结合底吹电极供电强度动态控制喷吹参数以实现底吹和底电极的协同运行。

45.本发明通过将部分底电极设计为具有中空结构的底吹电极8,实现了通电与底吹多元介质的复合冶金功能。底吹电极8的实心部分向熔池供电,中空部分能够分别向熔池内动态喷吹气体、载气

‑

碳质材料和载气

‑

造渣粉剂,冶炼过程中结合底电极供电,各底吹电极8间多元介质底吹相互配合,底吹多元介质在冷却底电极的同时,完成熔池内的高效渗碳、快速化渣成渣、杂质去除和强力搅拌,同时快速均匀熔池成分和温度,实现冶炼周期缩短≥3min;金属收得率提高1~3%;冶炼终点磷≤0.005%,终点n≤50ppm;出钢合金化过程合金收得率比无底吹功能的电炉提高4~5%。

46.实施例1

47.本发明应用在100t直流电弧炉上,复合底吹多元介质电极系统示意图如图1所示,iii类底电极底吹控制系统1与iii类底电极系统分配器4相连,iii类底电极系统分配器4将底吹气体均匀输送至中空结构的底吹电极8上,完成冶炼过程底吹气体的输送任务;i类底电极底吹控制系统2和ii类底电极底吹控制系统3分别与i类底电极系统分配器5和ii类底电极系统分配器6相连,各组分配器与对应的底吹电极8相连接,粉剂通过分配器均匀向各底吹电极8输送,完成冶炼过程中增碳和脱磷的任务。分配器与底吹电极8间的输送管道上设置有绝缘接头7,保证喷射系统的安全。所有底电极与底电极导电铜排10相连,电极底板

上设有底吹电极风冷进气口9。

48.炉底电极采用风冷针状式底吹电极8,底电极在电极底板上采用环形布置方式,底电极直径50mm,为不锈钢材质,如图2所示,将底电极区域按如图所示实线分为两个反应区域,区域

①

采用3支i类底电极、2支ii类底电极和2支iii类底电极,区域

②

采用2支i类底电极、2支ii类底电极和2支iii类底电极,利用ii类底电极和i类底电极相临布置,中和i类底电极产生的局部冷态效应,同时保证底电极同步侵蚀;iii类底电极单独布置,加速熔池底部流动,强化渣钢间的换热。iii类底电极孔内径4mm,i类和ii类底电极孔内径12mm。

49.碳质材料和造渣粉剂分别采用碳粉和石灰粉,粉剂粒径为200μm,单支底吹电极8的喷粉速率为0~20kg/min。i类底电极的载气1为空气,ii类底电极的载气2为o2,单支底吹电极8气体流量为50~500nm3/h。底吹搅拌气体为ar,单支iii类底电极气体流量为50~400nl/min。

50.单支i类底、ii类和iii类底电极工艺图分别如图3、图4和图5所示,具体步骤如下:

51.(1)0~5min电弧炉加料阶段,i类底电极和ii类底电极分别向熔池内喷吹空气和o2,流量为50nm3/h,iii类底电极向熔池内喷吹ar,流量50nl/min,防止底吹电极8堵塞。

52.(2)6~12min,处于熔池增碳阶段,i类底电极向熔池内喷吹空气

‑

碳粉,喷粉速率为5kg/min,空气流量为150nm3/h;ii类底电极向熔池内喷吹氧气

‑

石灰粉,喷粉速率2kg/min,氧气流量100nm3/h,iii类底电极向熔池内喷吹ar,流量100nl/min。

53.(3)13~20min,随着废钢的熔化,熔池高度上升,为了加速熔化废钢,i类底电极向熔池内喷吹空气

‑

碳粉,喷粉速率为15kg/min,空气流量为200nm3/h,增加熔池渗碳速率;同时ii类底电极向熔池内喷吹氧气

‑

石灰粉,喷粉速率4kg/min,氧气流量150nm3/h,进行钢液脱磷;iii类底电极向熔池内喷吹ar,流量100nl/min,加速熔池流动。

54.(4)21~25min,电弧炉处于熔清阶段,ii类底电极向熔池内喷吹氧气

‑

石灰粉,喷粉速率20kg/min,氧气流量300nm3/h,钢液进行快速深度脱磷;i类底电极向熔池内喷吹空气

‑

碳粉,喷粉速率为4kg/min,空气流量为100nm3/h,利用碳氧反应加快熔池内的传质;iii类底电极向熔池内喷吹ar,流量200nl/min。

55.(5)26~31min,电弧炉熔池处于升温阶段,i类底电极向熔池内喷吹空气

‑

碳粉,喷粉速率为10kg/min,空气流量为150nm3/h;ii类底电极向熔池内喷吹氧气

‑

石灰粉,喷粉速率10kg/min,氧气流量300nm3/h,iii类底电极向熔池内喷吹o2‑

co2混合气体,co2体积比20%,流量300nl/min,强化熔池内反应。

56.(6)32~35min,i类底电极向熔池内喷吹空气

‑

碳粉,喷粉速率为8kg/min,空气流量为100nm3/h;ii类底电极向熔池内喷吹氧气

‑

石灰粉,喷粉速率5kg/min,载气流量100nm3/h,iii类底电极向熔池内喷吹o2‑

co2,流量200nl/min,co2体积比30%。

57.(7)36~38min,电弧炉出钢,i类底电极和ii类底电极分别向熔池内喷吹空气和o2,流量为50nm3/h,iii类底电极向熔池内喷吹ar,流量50nl/min,防止底吹电极8堵塞。

58.采用本发明方法后,电弧炉冶炼周期缩短5min,吨钢电耗降低10kwh,钢液中磷含量小于0.005%,氮含量控制在50ppm以下,金属收得率提高2%,出钢合金化过程合金收得率平均提高3%,钢液洁净度明显改善,冶炼节奏显著提高。

59.实施例2:

60.本发明应用在150t连续加料直流电弧炉上,炉底电极采用风冷针状式底吹电极8,

底电极在电极底板上采用条形布置方式,底电极直径50mm,为不锈钢材质,如图6所示,将底电极区域按如图所示虚线分为四个反应区域,每个区域内采用2支i类底电极、2支ii类底电极和1支iii类底电极,其余均为实心底电极;利用ii类底电极和i类底电极相临布置,中和i类底电极产生的局部冷态效应,同时保证底电极同步侵蚀;iii类底电极单独布置,加速熔池底部流动,强化渣钢间的换热。iii类底电极孔内径5mm,i类和ii类底电极孔内径14mm。

61.碳质材料和造渣粉剂分别采用石墨粉和石灰粉,粉剂粒径为100μm,单支底吹电极8的喷粉速率为0~20kg/min。载气1为空气,载气2为o2,单支底吹电极8气体流量为50~500nm3/h。底吹搅拌气体为ar,单支iii类底电极气体流量为50~400nl/min。各阶段操作步骤如下:

62.(1)0~8min电弧炉加料阶段,i类底电极向熔池内喷吹空气

‑

石墨粉,喷粉速率为10kg/min,空气流量为150nm3/h,向熔池内增碳;ii类底电极向熔池内喷吹氧气

‑

石灰粉,喷粉速率2kg/min,氧气流量100nm3/h,iii类底电极向熔池内喷吹ar,流量100nl/min,防止底吹电极8堵塞。

63.(2)9~22min,随着废钢的熔化,熔池高度上升,为了加速熔化废钢,i类底电极向熔池内喷吹空气

‑

石墨粉,喷粉速率为20kg/min,空气流量为200nm3/h,增加熔池渗碳速率;同时ii类底电极向熔池内喷吹氧气

‑

石灰粉,喷粉速率6kg/min,氧气流量150nm3/h,进行钢液脱磷;iii类底电极向熔池内喷吹ar,流量150nl/min,加速熔池流动。

64.(3)23~26min,电弧炉处于熔清阶段,ii类底电极向熔池内喷吹氧气

‑

石灰粉,喷粉速率25kg/min,氧气流量300nm3/h,钢液进行快速深度脱磷;i类底电极向熔池内喷吹空气

‑

石墨粉,喷粉速率为6kg/min,空气流量为120nm3/h,利用碳氧反应加快熔池内的传质;iii类底电极向熔池内喷吹ar,流量250nl/min。

65.(4)27~30min,电弧炉熔池处于升温阶段,i类底电极向熔池内喷吹空气

‑

石墨粉,喷粉速率为10kg/min,空气流量为150nm3/h;ii类底电极向熔池内喷吹氧气

‑

石灰粉,喷粉速率10kg/min,氧气流量300nm3/h,iii类底电极向熔池内喷吹o2‑

co2混合气体,co2体积比30%,流量400nl/min,强化熔池内反应。

66.(5)31~33min,i类底电极向熔池内喷吹空气

‑

碳粉,喷粉速率为8kg/min,空气流量为100nm3/h;ii类底电极向熔池内喷吹氧气

‑

石灰粉,喷粉速率5kg/min,载气流量100nm3/h,iii类底电极向熔池内喷吹o2‑

co2,流量250nl/min,co2体积比30%,防止钢液局部过氧化。

67.(6)34~37min,电弧炉出钢,i类底电极和ii类底电极分别向熔池内喷吹空气和o2,流量为50nm3/h,iii类底电极向熔池内喷吹ar,流量50nl/min,防止底吹电极8堵塞。

68.采用本发明方法后,电弧炉冶炼周期缩短7min,吨钢电耗降低15kwh,钢液中磷含量小于0.004%,氮含量控制在50ppm以下,技术收得率提高1%,出钢合金化过程合金收得率平均提高4%,钢液洁净度明显改善,冶炼节奏显著提高。

69.本发明适用于10~1000t直流电弧炉冶炼过程,通过设置在底电极底盘上的多支底吹电极8,实现通电与底吹多元介质的复合冶金功能。冶炼过程中结合底电极供电,同时通过底吹电极8分别向熔池内动态喷吹气体、载气1

‑

碳质材料和载气2

‑

造渣粉剂,多元介质在改善底电极区域熔池过热问题的同时,实现熔池内的高效渗碳、快速化渣成渣、杂质去除和强力搅拌,同时快速均匀熔池成分和温度,实现冶炼周期缩短≥3min;碳粉收得率提高,

金属收得率提高1~3%,出钢合金化过程合金收得率比无底吹功能的电炉提高4~5%;冶炼终点磷≤0.005%,终点n≤50ppm。

70.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1