一种集约化热卷连续热处理的淬火冷却均匀性控制方法与流程

1.本发明涉及淬火工艺布局与方法,是应用于集约化热卷连续热处理线的控制技术,具体涉及一种集约化热卷连续热处理的淬火冷却均匀性控制方法。

背景技术:

2.针对热轧带钢热处理的淬火冷却,现有热连轧热处理线主要为板状态热处理;现有热轧热处理线冷却方式普遍采用水冷,如水幕、水喷嘴等方式或者组合;现有热轧热处理线对冷却水边中边、上下表有流量分配控制。但是,对于集约化热卷连续热处理线来说,其设备、产品、规格和工艺特点均发生了较大变化,必须采用与其匹配的新的淬火冷却模式和方法以更好的控制冷却均匀性和板形。

3.以下为针对现有技术中的淬火的进一步说明:

4.1、淬火冷却技术

5.随着产品工艺的不断改进,特别是在设备制造、技术应用和工艺控制方面的进步,使得冷却技术越来越重要。现有技术中采用多种冷却技术(包括喷气冷却、高速喷气冷却、气雾冷却、辊冷技术和水淬冷却等)来进行应对,以达到合理的冷却效果。气雾冷却是冷却的方式之一,它是借助压缩空气的能量,将水滴雾化并以高速喷射到物体表面,气雾冷却技术具有表面传热系数高、冷却均匀等优点。气雾冷却技术传热机理复杂,冷却介质为水与气的混合,不是单一介质,不同的水压和气压设定将影响冷却介质与带钢之间的换热系数。可以通过气水比等方式的控制来调节雾化程度、冷却能力等目的。

6.钢的淬火——将钢件加热到ac3或ac1以上某一温度,保持一定的时间,然后以适当速度冷却获得得马氏体和(或)贝氏体的热处理工艺。

7.可以根据不同冷却方式的特点,选择合理的冷却方式进行淬火。

8.2、淬火的应用

9.气雾冷却在连铸、薄带连铸等产线上中有较多应用。但由于热轧卷或板的淬火冷却特点(品种、规格等),气雾淬火在热卷或热连轧板淬火热处理工艺领域应用较少。目前在热连轧领域,淬火仍主要以水为冷却介质,以水淬为主。

10.3、现有技术存在的问题

11.集约化热卷连续热处理线较传统热处理线带钢走速(带钢运行速度)慢、产品规格薄、均匀性要求高,这是对淬火冷却工艺影响最大的变化点,基于集约化热卷连续热处理线,原有技术存在以下问题:

12.1)、现有热连轧板、卷淬火热处理工艺主要针对厚度3mm以上规格,同时厚度4mm以下规格均匀性已经较难控制,板形问题突出。而集约化热卷连续热处理线涵盖更薄规格范围(厚度可达2mm,且以厚度2-4mm规格为主),从板形理论中我们知道,带钢规格越薄,平直度死区小,相同的应力条件下,抵抗翘曲变形的能力越小。所以对冷却均匀性更敏感,现有热处理冷却方式不能满足要求;

13.2)、冷却均匀性和带钢走速直接相关,传统热处理线带钢运行速度可达75m/min,

而集约化热卷连续热处理线走速更低(一般10m/min以内),走速低会加剧冷却的不均匀性,冷却均匀性要求更高,现有热处理冷却方式不能满足要求;

14.3)、冷速和均匀性在一定程度上互为矛盾,需要实现在保证冷速条件下的更高的均匀性控制,这要求对冷速进行控制,现有淬火热处理模式方法已不能满足;

15.4)、现有热处理主要为无张力状态淬火,均匀性控制手段不适用于集约化热卷连续热处理的淬火冷却均匀性控制。

16.正是由于连续热处理线和传统热处理线的差异(规格、走速、张力、工艺特点等),导致连续热处理对均匀性控制提出了更高要求。因此现有的冷却设备、方法和工艺无法适应新的要求,必须做出新的、开创性的方法和优化调整来满足连续热处理线生产质量要求。

技术实现要素:

17.本发明所要解决的技术问题在于提供一种能够实现热卷全板面的温度、性能均匀性调节控制,满足相关产品淬火板形需要的集约化热卷连续热处理的淬火均匀性控制方法。

18.其所要解决的技术问题可以通过以下技术方案来实施。

19.一种集约化热卷连续热处理的淬火冷却均匀性控制方法,其特点为,包括如下步骤:

20.(1)、以设置的多组压辊为分隔点,将冷却区划分为多段,以相邻两组压辊间区域为一段,带钢在进入冷却区后,所经由的各段冷却区的张力控制在5~35mpa;

21.(2)、每一段冷却区的带钢上下位都设置了用于施放冷却介质的喷洒设施;沿带钢宽度方向,将带钢表面划分为3-7个分区,以中间的一个分区为中区,其它分区为边区,各分区的气水比为2:6~6:2,边中分区流量比(单个边区流量与中区的流量比值)为0.8:1~0.2:1.5;相应喷洒设施所提供的带钢上下表流量比为1:2~2:1。

22.作为本技术方案的进一步改进,步骤(2)中,带钢厚度<3mm时,带钢上下表流量比为1:0.5~1.2;带钢厚度3~4mm时,带钢上下表流量比为1:1~1.5;带钢厚度>4mm时,带钢上下表流量比为1:1.2~1.8。

23.作为本发明的优选实施例,带钢在进入冷却区后,所经由的各段冷却区的张力递减。

24.也作为本技术方案的进一步改进,张力辊的凸度为0.01~3mm。优选的,张力辊的凸度为0.05~3mm。

25.还作为本技术方案的进一步改进,步骤(1)中,带钢在进入冷却区后,所经由的各段冷却区的张力控制在5~25mpa。

26.进一步,沿带钢宽度方向进行分区划分后,中区的宽度为10~1500mm。

27.优选的,带钢宽度方向,各分区的气水比为3:5~5:3。

28.还作为本发明的优选实施例,沿带钢宽度方向划分为7个分区,中区宽度为1000mm,边中分区流量比为0.8:1。

29.采用上述技术方案的集约化热卷连续热处理的淬火冷却均匀性控制方法,应用在集约化热卷连续热处理线后,其具有快速加热、全连续、自动化、集约化等特点,生产效率高、生产成本低、工作环境好等优点,特别适合高板形质量要求的薄规格(4mm以下)超高强

钢钢带的生产。

附图说明

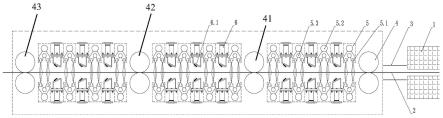

30.图1为本发明淬火区设备布局图;

31.图中:1——均热炉,2——带钢,3——水雾挡板;

32.4——第1组压辊,41——第2组压辊,42——第3组压辊。43——第4组压辊;

33.5——气雾冷却梁,5.1——气雾喷嘴,5.2——进水管,5.3——压缩空气管,6——斜喷箱,6.1——(高压密排)水喷嘴。

具体实施方式

34.下面结合附图对本发明的具体实施方式进行进一步的详细说明。

35.本发明所涉及的淬火工艺段淬火工艺布局与方法,是一种应用于集约化热卷连续热处理线的淬火冷却均匀性控制方法。通过边中边流量调节、上下流量比例调节、带张力淬火、差动转速压辊提高淬火区张力、压辊辊形优化实现横向张力分布调控等方法,改善横向、厚向冷却均匀性。

36.参照图1所示的淬火区设备布局,带钢3在从均热炉1出来后,依次经过第1组压辊4、第2组压辊41、第3组压辊42和第4组压辊43。

37.具体采用如下控制方法:

38.1、边中边流量控制:

39.淬火工艺段上下表每排喷嘴均采用边中边分区;针对不同宽度设置相应的边中边分区及流量控制;宽度方向分区原则参见下表1;

40.表1:边中边分区设置

[0041][0042]

[0043]

2、上下表流量控制:

[0044]

针对不同厚度规格设置相应的上下表流量控制,上下表流量比(设定流量,非实时瞬间流量)工艺参数配置参见下表2。

[0045]

表2:上下表流量控制

[0046][0047]

3、分段张力控制:

[0048]

采用带张力淬火,第1、2组压辊和第3、4组压辊采用张力控制,通过差动转速压辊提高淬火区张力。同时通过压辊辊形(辊凸度)设计实现横向张力分布调控。具体张力及辊型工艺参数配置如表2。

[0049]

如图1所示,以第1组压辊4和第2组压辊41间的冷却区为第一冷却区,第2组压辊41和第3组压辊42间的冷却区为第二冷却区,第3组压辊42和第4组压辊43间的冷却区为第三冷却区;在每个冷却区的带钢上下表面对应的上下位设置有相应的冷却设施,图中的气雾冷却梁5上设置了气雾喷嘴5.1、进水管5.2和压缩空气管5.3;以及斜喷箱6和设置在斜喷箱上的(高压密排)水喷嘴。图中标号3为水雾挡板。

[0050]

该方法具有如下有益效果:

[0051]

1、根据品种、规格及相关需求,通过合理设定边中边、上下表流量配比选择,满足冷却均匀性要求;

[0052]

2、通过分段张力和压辊辊型设计,合理调控宽度方向张力分布,满足均匀性和板形控制要求。

[0053]

以下为更具体的实施例。

[0054]

实施例1:

[0055]

本发明的淬火冷却均匀性控制方法,在某集约化热卷连续热处理生产线上试验实施,应用于某厚度4

×

1600mm钢种1,工艺参数设置如下表3:

[0056]

表3:

[0057][0058]

其中,第三冷却区的张力也最好保持在10mpa。

[0059]

本参数设置实施后能满足工艺控制要求。

[0060]

实施例2:

[0061]

本发明的淬火冷却均匀性控制方法,在某集约化热卷连续热处理生产线上试验实施,应用于某厚度3

×

1300mmmm钢种2,工艺参数设置如下表4

[0062]

表4:

[0063][0064]

本参数设置实施后能满足工艺控制要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1