锅具的处理方法以及锅具与流程

1.本发明涉及炊具领域,更具体地讲,涉及一种锅具的处理方法以及一种锅具。

背景技术:

2.锅具是日常生活中必不可少的炊具之一。在锅具的使用过程中,其表面会不可避免地长期接触到酸性、碱性物质而引起腐蚀。另外,锅具的表面也容易与锅铲等坚固物体碰撞从而造成磨损。腐蚀和磨损都成为影响锅具使用寿命的重要因素。

3.目前应用于锅具的表面保护技术主要有无涂层防锈技术、高分子层防锈技术等。其中,无涂层防锈技术主要以表面渗氮、阳极氧化、化学钝化技术为代表,其优点在于使得锅具健康美观、其表面坚硬易翻炒,但缺点是锅具的表面耐蚀性不佳。其代表产品有精铁真不锈、铸铁真不锈等。高分子层防锈技术主要以利用高分子封闭剂为代表,其优点在于成本低、初始耐蚀性佳,但缺点是高分子质地软,消费者实际使用时高分子层会被锅铲破坏,导致耐蚀性急剧下降,并且消费者对高分子锅具产品也有不健康的印象。其代表产品有低端铸铁喷涂锅等。

4.因此,亟需一种能够使锅具的防腐性能和耐磨性能俱佳的表面保护技术。

技术实现要素:

5.为了解决现有技术中存在的上述问题中的一个或多个,本发明提供一种锅具的处理方法和一种锅具。

6.本发明的锅具的处理方法包括以下步骤:步骤(i):通过热喷涂将非晶合金粉末喷涂在锅具的表面,从而形成非晶合金涂层;步骤(ii):对上述非晶合金涂层进行氧化处理,从而在上述非晶合金涂层的表面形成氧化膜;以及步骤(iii):对上述氧化膜进行砂光,在经砂光的上述氧化膜的表面涂覆粘结剂后进行固化处理。如此,通过对非晶合金涂层的表面进行氧化处理,从而在非晶合金涂层的表面形成作为钝化膜的氧化膜,由此降低非晶合金涂层的表面的原子活性并利用固化的粘结剂来堵塞孔隙,能够使锅具在保证足够的耐磨性的情况下具有优异的耐蚀性能。

7.根据本发明的示例性实施例,在上述步骤(i)中形成的上述非晶合金涂层的厚度可以为100~500μm。如此,通过将非晶合金涂层的厚度限定在该范围内,能够防止因非晶合金涂层的厚度太薄而导致耐磨寿命变低,并且防止因非晶合金涂层的厚度太厚而导致在热喷涂时涂层中热量集中,部分组织产生晶化转变,非晶相比例降低,使涂层中产生晶界、偏析等缺陷,降低非晶合金涂层的耐腐蚀性这样的问题。

8.根据本发明的示例性实施例,在上述步骤(i)中,可以通过采用多次喷涂来形成上述非晶合金涂层,每次喷涂的厚度为45~55μm。如此,能够防止在热喷涂时非晶合金涂层过热,影响非晶相含量。

9.根据本发明的示例性实施例,在上述步骤(i)中形成的上述非晶合金涂层中的非晶相占比可以为70质量%以上。如此,能够防止因非晶相含量过低而导致的耐腐蚀性下降。

10.根据本发明的示例性实施例,在上述步骤(ii)中,可以在250~500℃下在氧气气氛中,对上述非晶合金涂层进行氧化处理0.5~2小时。如此,能够使非晶合金涂层的表面形成合适厚度的氧化层。如果氧化层形成得过厚,则非晶合金涂层会相对变得过薄,无法保证锅具的耐磨性,如果氧化层形成得过薄,则提高耐腐蚀性的效果受到影响。

11.根据本发明的示例性实施例,在上述步骤(ii)中,上述粘结剂可以为聚硅氮烷。通过选择聚硅氮烷作为粘结剂,能够在保证锅具安全无毒的情况下,良好地覆盖氧化膜表面的空隙,克服形成的氧化膜可能因表面疏松而导致耐磨性受损的缺点。

12.根据本发明的示例性实施例,在上述步骤(iii)中,上述固化处理可以通过在75~80℃下干燥15~30分钟后,在常温下静置8~12小时来进行。如此,能够保证聚硅氮烷粘结剂完全固化,提高锅具的耐腐蚀性和耐磨性能。

13.根据本发明的示例性实施例,上述非晶合金粉末可以为从由铁基非晶合金粉末、锆基非晶合金粉末、铜基非晶合金粉末、铝基非晶合金粉末、镁基非晶合金粉末、钛基非晶合金粉末以及等原子比高熵非晶合金粉末组成的组中选择的任意一种或几种。通过选择合适的非晶合金粉末,能够进一步提高锅具的性能。

14.另外,本发明所提供的锅具是经过上述锅具的处理方法处理而成。通过对锅具进行以上的处理,能够提供一种具有足够的耐磨性和优异的耐蚀性的锅具。

15.根据本发明的示例性实施例,上述锅具可以为铁制锅具或镁合金制锅具。

附图说明

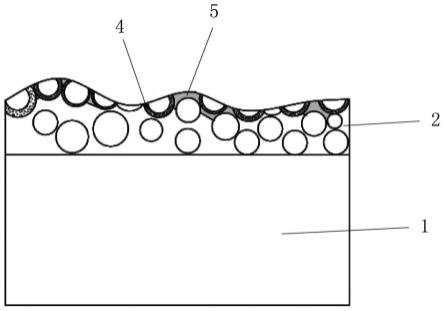

16.图1是示出在本发明的非晶合金涂层的表面未形成氧化膜的示意图。

17.图2是示出在本发明的非晶合金涂层的表面形成了氧化膜的示意图。

18.符号说明

[0019]1ꢀꢀꢀꢀꢀꢀꢀ

锅体

[0020]2ꢀꢀꢀꢀꢀꢀꢀ

非晶合金涂层

[0021]3ꢀꢀꢀꢀꢀꢀꢀ

孔隙

[0022]4ꢀꢀꢀꢀꢀꢀꢀ

氧化层

[0023]5ꢀꢀꢀꢀꢀꢀꢀ

粘结剂

具体实施方式

[0024]

现在,将在下文中更充分地描述本发明构思。

[0025]

非晶合金又称为液态金属,由于其没有像晶体合金那样晶界、孪晶、晶格缺陷、位错、层错等结构缺陷,而且没有异相、析出物、偏析以及其他成分起伏,因此是一种混乱的无序结构,在化学上有高度的均匀一致性,受到外力时不存在晶界滑移等塑性变形形式,具有更高的强度。而且,非晶合金材料由于具有单相固溶体结构,没有晶界、位错和层错等结构缺陷,也没有成分偏析和第二相析出,这种成分和组织上的均匀性具有良好的抗局部腐蚀能力,能够抑制点蚀。因此,考虑通过在锅具的表面设置非晶合金涂层,来提高锅具的耐磨性和耐蚀性。另外,由于非晶结构是一种亚稳态结构,其表面具有原子活性高的特点,因此考虑通过预处理迅速形成均匀的钝化膜,进一步隔绝腐蚀介质,从而提高其耐腐蚀性能。由此,完成了本发明。

[0026]

即,本发明是通过将非晶合金涂层设置于锅具的表面,并且对非晶合金涂层的表面进行氧化处理,从而在非晶合金涂层的表面形成作为钝化膜的氧化膜,由此降低非晶合金涂层的表面的原子活性并利用固化的粘结剂堵塞孔隙,使锅具在保证足够的耐磨性的情况下具有优异的耐蚀性能。

[0027]

下面结合图1和图2来说明本发明的非晶合金涂层在氧化前与氧化后的状态。其中,图1是示出在本发明的非晶合金涂层的表面未形成氧化膜的示意图,图2是示出在本发明的非晶合金涂层的表面形成了氧化膜的示意图。在本发明的非晶合金涂层2的表面进行氧化封闭前,如图1所示,在锅体1的非晶合金涂层2的表面存在孔隙3。而在本发明的非晶合金涂层2的表面进行氧化封闭之后,如图2所示,在非晶合金涂层2的表面形成氧化层4,与非晶合金涂层2的未被氧化的结构相比,氧化层4中的氧化物体积膨胀,而且在其表面的孔隙被固化后的粘结剂5封闭。因此,与进行氧化封闭前相比,经氧化封闭之后的非晶合金涂层2的耐腐蚀性更加优异。

[0028]

具体来说,本发明的锅具的处理方法包括:步骤(i):通过热喷涂将非晶合金粉末喷涂在锅具的表面,从而形成非晶合金涂层;步骤(ii):对非晶合金涂层进行氧化处理,从而在非晶合金涂层的表面形成氧化膜;步骤(iii):对氧化膜进行砂光,在经砂光的氧化膜的表面涂覆粘结剂后进行固化处理。由此来进一步提高非晶合金涂层的耐腐蚀性。

[0029]

其中,在步骤(i)中,热喷涂可以是低压等离子喷涂、超音速火焰喷涂、氧乙炔火焰喷涂、电弧喷涂、爆炸喷涂等中的任意一种。其中,优选采用低压等离子喷涂、超音速火焰喷涂。

[0030]

以采用低压等离子弧工艺进行热喷涂为例,步骤(i)具体包括如下工序:工序(a)对锅具的基体表面进行预处理。首先,锅胚采用碱性溶剂清洗表面油污后用清水洗净,烘干,然后再进行喷砂粗化,从而增加基体表面的粗糙度,提高后续喷涂层的结合力;工序(b)将锅体预热。采用加热炉预热,预热温度为200℃~300℃,通过预热可以减少基体与高温粉末的温差,减少基体与涂层的热应力,提高涂层的质量和结合强度;工序(c)等离子起弧,喷涂形成非晶合金涂层。工序(d)使形成的非晶合金涂层自然冷却后,采用120目砂纸对表面进行砂光处理,砂光后使表面粗糙度ra达到1μm~2μm。其中,优选热喷涂的工艺参数如下:喷涂室真空度抽至3pa,冲入氩气至6

×

103pa,转移弧功率为30kw,电弧电流为600a~800a,喷涂距离为120mm,喷涂角度为60

°

~80

°

,锅体预热温度为200℃~300℃,送粉速度为10~40g/min,氢气压力为0.3~0.7mpa,流量为5~10l/min。

[0031]

另外,在本发明的步骤(i)中,优选形成的非晶合金涂层的厚度为100~500μm,更加优选为200μm~400μm,进一步优选为250μm~350μm。如此,通过将非晶合金涂层的厚度限定在该范围内,能够防止因非晶合金涂层的厚度太薄而导致耐磨寿命变低,并且防止因非晶合金涂层的厚度太厚而导致在热喷涂时涂层中热量集中,部分组织产生晶化转变,非晶相比例降低,使涂层中产生晶界、偏析等缺陷,降低非晶合金涂层的耐腐蚀性这样的问题。

[0032]

另外,在本发明的步骤(i)中,优选通过采用多次喷涂来形成非晶合金涂层,每次喷涂的厚度为45~55μm。如此,能够防止在热喷涂时非晶合金涂层过热,影响非晶相含量。

[0033]

另外,在本发明的步骤(i)中形成的非晶合金涂层中的非晶相占比优选为70质量%以上。如此,能够防止因非晶相含量过低而导致的耐腐蚀性下降。

[0034]

另外,本发明的步骤(ii)通过采用高温氧化反应,在非晶合金的表面形成的氧化

物体积膨胀,最终将非晶合金涂层中的孔隙缩小或者堵住,形成氧化封闭层。但是,由于氧化层本身具有多孔性,因此需要进行砂光(用于去掉最表层疏松的氧化层)和固化。应予说明,砂光的程度没有特别限定,可以根据需要适当选择。但是,优选使得氧化层的表面粗糙度ra在1~8μm的范围内。这是因为,砂光程度不够就不能充分去除氧化层表面的疏松结构,但过分砂光会导致氧化层过于减薄,反而影响涂层的性能。

[0035]

具体来说,在步骤(ii)中,优选在250~500℃下在氧气气氛中,对非晶合金涂层进行氧化处理0.5~2小时。如此,能够使非晶合金涂层的表面形成合适厚度的氧化层。如果氧化层形成得过厚,则非晶合金涂层会相对变得过薄,无法保证锅具的耐磨性,如果氧化层形成得过薄,则提高耐腐蚀性的效果受到影响。

[0036]

另外,在步骤(ii)中,粘结剂优选为聚硅氮烷。通过选择聚硅氮烷作为粘结剂,能够在保证锅具安全无毒的情况下,良好地覆盖氧化膜表面的空隙,克服形成的氧化膜可能因表面疏松而导致耐磨性受损的缺点。

[0037]

另外,在上述步骤(iii)中,固化处理优选通过在75~80℃下干燥15~30分钟后,在常温下静置8~12小时来进行。如此,能够保证聚硅氮烷粘结剂完全固化,提高锅具的耐腐蚀性和耐磨性能。

[0038]

在本发明中,非晶合金粉末优选是从由铁基非晶合金粉末、锆基非晶合金粉末、铜基非晶合金粉末、铝基非晶合金粉末、镁基非晶合金粉末、钛基非晶合金粉末以及等原子比高熵非晶合金粉末组成的组中选择的任意一种或几种。另外,非晶合金粉末的主要元素成分可以包括fe、zr、cμ、al、mg、ti、sn、ni、pb、zn、nd、ga、mo、hf、cr、ca、y、si、p、b、c等。例如,非晶合金粉末的成分以原子百分比表示,可以为zr

60-cr

20-al

13-ni

5-hf2、zr

65-(ti)-ni

10-al

10-cu

15

(其中,“(ti)”是指微量含有或不含有)、fe

80-cr

5-mo

6-b

4-si5、fe

50-zr

20-cr

9-b

6-cμ

10-y5等。另外,在本说明书中,等原子比高熵合金是指本领域所公知的包含四种以上的合金元素并且各种合金组元的原子百分比相等或基本相等。具体来说,等原子比高熵非晶合金可以为fe

20-sn

20-pb

20-p

20-c

20

等。通过选择合适的非晶合金粉末,能够进一步提高锅具的性能。

[0039]

应予说明,在本发明中,非晶合金粉末的制备方法可以采用现有技术中通常使用的方法。优选采用雾化制粉法来制备非晶合金粉末。以铁基非晶合金粉末为例,将铁基非晶合金熔融液射向高速旋转(其表面线速度可达100m/s)的铜制急冷盘上,在离心力的作用下,合金液雾化后凝固成的细粒就会向四周散开,通过装在盘上四周的气体喷嘴喷吹惰性气体以加速冷却。该方法冷却速率可达106k/s,使合金组织来不及结晶以过冷态凝固,形成非晶合金粉末。

[0040]

另外,本发明的锅具可以采用通常所使用的锅具,例如可以为铁制锅具或镁合金制锅具。

[0041]

下面结合实施例,对本发明技术方案进行详细说明,但是本发明的保护范围不局限于所述实施例。

[0042]

[实施例1]

[0043]

(1)制备非晶合金粉末

[0044]

将fe、cr、mo、b、si这五种金属材料按照合金化学式fe

80-cr

5-mo

6-b

4-si5中的原子百分比含量进行配料,将上述合金原料在熔炼炉中熔炼成铁基熔融合金液,将该铁基熔融

合金液喷射向高速旋转的铜制急冷盘上,在离心力的作用下,铁基熔融合金液雾化后凝固成的细粒向四周散开,通过装在急冷盘四周的气体喷嘴喷吹惰性气体,使细粒加速冷却,形成铁基非晶合金粉末。

[0045]

(2)制备非晶合金涂层

[0046]

工序(a):对锅具的表面进行预处理

[0047]

用碱性溶剂清洗锅具的表面油污,再用清水清洗后烘干。然后,对表面进行喷砂粗化。

[0048]

工序(b):预热锅体

[0049]

用加热炉将锅体预热到230℃。

[0050]

工序(c):形成非晶合金涂层

[0051]

将喷涂室的真空度抽至3pa,然后冲入氩气至6

×

103pa。利用等离子起弧,将铁基非晶合金粉末分四次热喷涂于经预热的锅体表面,每次喷涂厚度50μm,形成厚度为200μm的非晶合金涂层。其中,等离子弧功率设为30kw,电弧的电流设为700a,喷涂距离设为120mm,喷涂角度设为70

°

,送粉速度设为25g/min,氢气压力设为0.5mpa,流量设为7l/min。

[0052]

工序(d):砂光

[0053]

将形成的非晶合金涂层自然冷却至室温,用120目砂纸对非晶合金涂层的表面进行砂光处理。通过粗糙度仪,确认非晶合金涂层的表面粗糙度ra达到1μm~2μm后结束砂光处理。

[0054]

(3)表面氧化

[0055]

在300℃的温度下,在氧气气氛中将非晶合金涂层氧化1个小时。

[0056]

(4)砂光和固化

[0057]

氧化反应后对氧化层的表面进行砂光后,在氧化层的表面涂抹作为粘结剂的聚硅氮烷,在80℃下干燥20分钟后,常温下静置10小时进行固化。

[0058]

最终得到本发明的锅具。

[0059]

[实施例2]

[0060]

(1)制备非晶合金粉末

[0061]

将zr、cr、nb、ni、hf这五种金属材料按照合金化学式zr

60-cr

20-nb

13-ni

5-hf2中的原子百分比含量进行配料,按照与上述实施例1相同的方法,制备锆基非晶合金粉末。

[0062]

(2)制备非晶合金涂层

[0063]

工序(a)对锅具的表面进行预处理

[0064]

用碱性溶剂清洗锅具的表面油污,再用清水清洗后烘干。然后,对表面进行喷砂粗化。

[0065]

工序(b):预热锅体

[0066]

用加热炉将锅体预热到280℃。

[0067]

工序(c):形成非晶合金涂层

[0068]

将喷涂室的真空度抽至3pa,然后冲入氩气至6

×

103pa。利用等离子起弧,将锆基非晶合金粉末分四次热喷涂于经预热的锅体表面,每次喷涂厚度50μm,形成厚度为200μm的非晶合金涂层。其中,等离子弧功率设为30kw,电弧的电流设为700a,喷涂距离设为120mm,喷涂角度设为70

°

,送粉速度设为25g/min,氢气压力设为0.5mpa,流量设为7l/min。

[0069]

工序(d):砂光

[0070]

将形成的非晶合金涂层自然冷却至室温,用120目砂纸对非晶合金涂层的表面进行砂光处理。通过粗糙度仪,确认非晶合金涂层的表面粗糙度ra达到1μm~2μm后结束砂光处理。

[0071]

(3)表面氧化

[0072]

在450℃的温度下,在氧气气氛中将非晶合金涂层氧化2个小时。

[0073]

(4)砂光和固化

[0074]

氧化反应后对氧化层的表面进行砂光后,在氧化层的表面涂抹作为粘结剂的聚硅氮烷,在80℃下干燥20分钟后,常温下静置10小时进行固化。

[0075]

最终得到本发明的锅具。

[0076]

[比较例1]

[0077]

除了不进行步骤(3)和步骤(4)以外,按照与上述实施例1相同的方法,得到表面设置有非晶合金涂层的锅具。

[0078]

[比较例2]

[0079]

除了不进行步骤(4)以外,按照与上述实施例1相同的方法,得到表面设置有非晶合金涂层及其氧化层的锅具。

[0080]

性能指标测试

[0081]

检测上述实施例1~2以及比较例1~2得到的锅具的性能,并将其记载于表1。其中,性能测试方法如下:

[0082]

(1)耐磨性检测方法

[0083]

采用涂料耐磨性试验机检测,耐磨次数越多,则耐磨性越好。

[0084]

(2)耐蚀性检测方法

[0085]

采用苏泊尔内控标准:5%盐雾24小时以上不生锈;煮5%盐水,保持微沸,3小时以上不生锈;浸泡2%乙酸,3小时以上不生锈。

[0086]

表1:性能指标测试结果

[0087][0088]

根据上述表1,通过将实施例1与实施例2对比可知,锆基非晶合涂层的性能明显优于铁基非晶合金涂层。另外,将实施例1与比较例1对比可知,与设置有未表面氧化处理的非晶合金涂层的锅具相比,对非晶合金涂层的表面进行氧化封闭处理后的锅具在耐磨性基本不受影响的情况下,具有更加优异的耐腐蚀性。另外,通过将实施例1与比较例2对比可知,如果在氧化后不进行砂光固化处理,则会导致锅具的耐磨性大大降低。

[0089]

综上所述,根据本发明,具有如下有益效果:

[0090]

(1)通过在锅具的表面形成非晶合金涂层,并对非晶合金涂层表面进行氧化处理,使得经处理后的非晶合金涂层具有如下特点:

[0091]

①

高硬度:能满足家庭正常铁铲翻炒甚至铁铲敲击而不变形或磨损;

[0092]

②

耐蚀性佳:完全能够满足家庭正常烹饪环境下的耐蚀性要求。

[0093]

(2)本发明不同于常规的防锈非晶合金涂层制备方式,而是在非晶合金涂层的表面进行氧化处理,在非晶合金涂层的表面形成钝化膜,降低其非晶表面原子活性并利用粘结剂堵塞孔隙,具有更为优异的耐蚀性能。

[0094]

以上所述仅为本发明的较佳实施例,并非用来限定本发明的实施范围;如果不脱离本发明的精神和范围,对本发明进行修改或者等同替换,均应涵盖在本发明权利要求的保护范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1