一种17-4PH不锈钢的制作方法

一种17-4ph不锈钢

技术领域

1.本技术涉及不锈钢生产技术领域,更具体地说,它涉及一种17-4ph不锈钢。

背景技术:

2.17-4ph不锈钢为马氏体沉淀硬化型不锈钢,国标牌号是0cr17ni4cu4nb,该类型的不锈钢含碳量较低,含ni、cr量高,具有较高的强度、硬度以及抗氧化性、耐腐蚀性,被广泛应用于化工、航空航天、石油、食品制造、核工业、造纸和能源等领域。

3.根据gb/t1220-2007的技术要求,17-4ph不锈钢的基本成分(质量分数,%)为:c≤0.07,mn≤1.00,si≤1.00,p≤0.023,s≤0.03,cr 15.50-17.50,ni 3.00-5.00,cu 3.00-5.00,nb 0.15-0.45,17-4ph不锈钢经过固溶处理后为低碳马氏体组织,再经时效处理时既保留了马氏体形态,又在马氏体基体上弥散析出大量细小沉淀相,溶解在基体组织中的过饱和铜、铌等元素析出,使材料得到进一步强化。

4.核能是目前公认的最清洁、最高效的能源,由于17-4ph不锈钢具备的优良的综合性能,被广泛用作核反应堆中重要的结构件,如安全阀,安全阀在反应堆中经历长期中温(300-400℃)服役时,会使17-4ph不锈钢的强度下降而存在安全隐患。

技术实现要素:

5.为了改善安全阀在反应堆中经历长期中温会使17-4ph不锈钢的强度下降的问题,本技术提供一种17-4ph不锈钢。

6.第一方面,本技术提供一种17-4ph不锈钢,采用如下的技术方案:一种17-4ph不锈钢,按质量百分比包括以下组分:c 0.078-0.086%;cr 15.50-17.50%;ni 3.00-6.00%;si 0.50-1.00%;mn 0.30-1.00%;p 0.01-0.035%;s 0.01-0.03%;mo 1.00-3.50%;cu 3.0-5.00%;nb 0.15-0.45%;ti 0.05-0.20%;al 0.01-0.05%;v 0.03-0.07%;co 0.02-0.08%;余量为fe。

7.通过采用上述技术方案,c易与v、mo、fe、cr、nb、ti等形成稳定的碳化物,利用这些元素的溶解度来实现不锈钢的强化,一般随着c含量增加,钢强度会升高,但冲击韧性下降,韧脆转变温度升高,随着温度继续升高,加热处理保证不锈钢中的碳和合金元素充分溶于奥氏体中,空冷即可获得马氏体组织,但组织中还存在一定量残余奥氏体,随着温度继续增加,使过饱和固溶体弥散析出大量沉淀相,形成沉淀强化而使钢得到强化,其冲击韧度数值得到增强,断裂扭转角增大,本技术对不锈钢中的各个成分配比进行更为合理的规划,从而使得不锈钢中马氏体细小且均匀,得到的不锈钢在保持较高的硬度的情况下具有较好的塑形和韧性,nb、ti能够细化晶粒和降低不锈钢的回火脆性,提高不锈钢的强度,al的加入起细化晶粒和固溶强化的作用,v是不锈钢管的优良脱氧剂,不锈钢管中加v可细化组织晶粒,提高强度和韧性,v与碳形成的碳化物,在高温高压下可提高抗氢腐蚀能力,而且cr的加入可使fe阳极钝化,在金属基体表面形成一层致密的cr2o3保护材料不被外界腐蚀,进而增加不锈钢的抗腐蚀性能,cu的加入不仅能够提高不锈钢在盐酸和硫酸中的耐腐蚀性,而且进一步提高不锈钢的耐应力腐蚀能力,不锈钢基体的马氏体组织及其高密度的位错以及沉淀相的强化作用,使其具有较高强度,残余奥氏体的存在有利于不锈钢保持良好的塑性和韧性,强碳结合元素nb、ti的加入减少了材料中的贫cr区域,有利于提高材料的耐腐蚀性能,马氏体组织的细小均匀化使其耐蚀性能较好,同时co元素有效延缓s元素在不锈钢中的扩散,降低热腐蚀过程中的硫化-氧化速度,从而提高合金的抗热腐蚀性能。

8.优选的,一种17-4ph不锈钢,按质量百分比包括以下组分:c 0.080-0.083%;cr 16.20-17.15%;ni 3.80-4.80%;si 0.60-0.80%;mn 0.35-0.70%;p 0.015-0.02%;s 0.015-0.02%;mo 1.50-3.00%;cu 3.5-4.30%;nb 0.20-0.35%;ti 0.10-0.19%;al 0.015-0.035%;v 0.035-0.065%;co 0.03-0.06%;余量为fe。

9.通过采用上述技术方案,优化不锈钢中各组分的配比,进一步强化不锈钢的综合性能,促使不锈钢在保证较好的力学性能的情况下具有更好的塑性、韧性、耐腐蚀性等综合性能,进而使安全阀在核反应堆中使用。

10.优选的,一种17-4ph不锈钢,按质量百分比包括以下组分:c 0.082%;cr 16.50%;

ni 4.12%;si 0.70%;mn 0.55%;p 0.02%;s 0.015%;mo 2.56%;cu 3.97%;nb 0.29%;ti 0.15%;al 0.02%;v 0.048%;co 0.045%;余量为fe。

11.通过采用上述技术方案,进一步优化不锈钢中各组分的配比,进而更好地强化不锈钢的性能,进一步提升不锈钢的强度、硬度、塑性和韧性等综合性能。

12.第二方面,本技术提供一种17-4ph不锈钢的热处理方法,采用如下的技术方案:一种17-4ph不锈钢的热处理方法,包括以下步骤:(1)高温固溶:将铸锭升温至1020-1100℃,保温1-3h,然后降温至室温,得到产物a;(2)调整处理:将步骤(1)得到的产物a升温至800-830℃,保温1-2h,然后降温至室温,得到产物b;(3)时效处理:将步骤(2)得到的产物b,先升温至450-480℃,保温0.5-1h,后降温至250-300℃,再升温至460-520℃,保温1-2h,最后降温至室温,得到17-4ph不锈钢。

13.通过采用上述技术方案,通过在固溶处理之后进行调整处理来调节奥氏体固溶体的实际化学成分,从而控制马氏体转变温度ms点,使马氏体转变温度高于室温某一温度,实现马氏体相变的最佳效果,从而得到良好的力学、韧性和塑性性能。

14.奥氏体含量的增加可以抵消组织细化对钢强度的贡献,此时钢塑韧性最好,调整处理相比于固溶后直接时效,虽然强度有所降低,但塑韧性却显著提高;17-4ph钢在1020-1100℃温度固溶后,钢中的碳和合金元素充分溶于奥氏体中,固溶温度过高会引起高温铁素体含量增多,ms点降低,使固溶并冷至室温后残留奥氏体量增多,从而使硬度下降,太低则组织难以均匀化;经过调整处理后再进行时效,同时马氏体组织变得细小,材料的组织均匀性得到提高,如果调整时间过长,马氏体组织变得更加细小均匀,随调整处理温度的升高,材料的强度逐渐增加,而塑性、韧性逐渐下降;随时效温度的升高,马氏体组织发生回火,且不断地析出沉淀相,此时材料的硬度和强度提高,温度为480℃时,晶内沉淀物颗粒细小且弥散分布,不锈钢的硬度和强度相对较高,而且塑性、韧性提高。

15.优选的,步骤(1)中所述高温固溶的升温速率为8-15℃/min。

16.通过采用上述技术方案,高温固溶的升温速率在上述范围内,使得不锈钢中部分铬、钨和钼等原子更好地融入固溶体中,进一步对合金进行强化,从而可以进一步提高不锈钢的硬度性、强度、塑性和韧性等综合性能。

17.优选的,步骤(1)中所述高温固溶的降温速率为4-8℃/min。

18.通过采用上述技术方案,高温固溶的降温速率在上述范围内,使不锈钢固溶并冷至室温后残留奥氏体量增多,从而使不锈钢的强度下降,随后进行调整处理,使不锈钢的强度和硬度提高,时效处理之后,不锈钢的强度和硬度进一步提高,而且保持较好的塑性和韧性。

19.优选的,步骤(2)中所述调整处理的升温速率为20-40℃/min。

20.通过采用上述技术方案,调整处理的升温速率在上述范围内,通过调整奥氏体固溶体的实际化学成分来控制马氏体转变温度ms点,使ms点高于室温某一温度。

21.优选的,步骤(2)中所述调整处理的降温速率为10-15℃/min。

22.通过采用上述技术方案,选择合适的调整处理的降温速率,保证了不锈钢在提高强度的同时仍具有较好的塑性,消除了时效处理后虽然提高强度以及硬度但严重降低塑性的缺点。

23.优选的,步骤(3)中所述时效处理的升温速率为8-15℃/min。

24.通过采用上述技术方案,时效处理的升温速率在上述范围内,随着时效温度的升高,17-4ph不锈钢的硬度先升高后降低,在超过480℃的温度下时效处理,随着时间的延长,17-4ph不锈钢硬度也逐渐降低,17-4ph不锈钢经1040℃固溶处理后在480℃下进行2h的时效处理可获得较高的硬度和韧性。

25.优选的,步骤(3)中所述时效处理的降温速率为15-20℃/min。

26.通过采用上述技术方案,时效处理的降温速率在上述范围内,得到的不锈钢的硬质相析出越充分、分布更加均匀,则强化效果得到增强,同时具有较好的塑性和韧性。

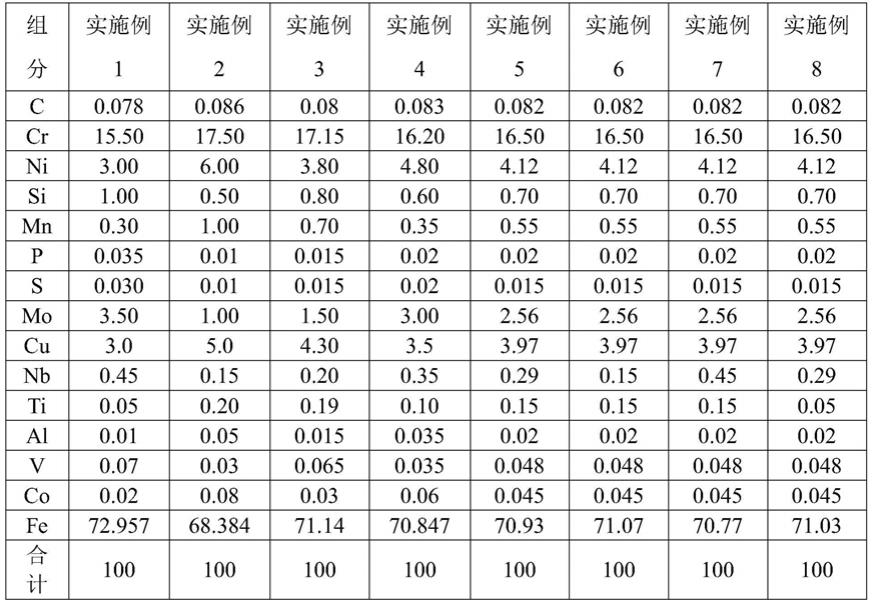

27.综上所述,本技术具有以下有益效果:1、由于本技术对不锈钢中的各个成分配比进行更为合理的规划,从而使得不锈钢中马氏体细小且均匀,得到的不锈钢在保持较高的强度的情况下具有较好的塑形和韧性。

28.2、本技术中通过在固溶处理之后进行调整处理来调节奥氏体固溶体的实际化学成分,从而控制马氏体转变温度ms点,使马氏体转变温度高于室温某一温度,实现马氏体相变的最佳效果,从而得到良好的力学、韧性和塑性性能。

29.3、本技术的17-4ph钢在1020-1100℃温度固溶后,钢中的碳和合金元素充分溶于奥氏体中,经过调整处理后再进行时效,同时马氏体组织变得细小,材料的组织均匀性得到提高,随调整处理温度的升高,材料的强度逐渐增加,而塑性、韧性逐渐下降,随时效温度的升高,马氏体组织发生回火,且不断地析出沉淀相,此时材料的硬度和强度提高,温度为480℃时,晶内沉淀物颗粒细小且弥散分布,不锈钢的硬度和强度相对较高,而且塑性、韧性提高。

具体实施方式

30.以下结合实施例对本技术作进一步详细说明。实施例

31.实施例1-15以下以实施例1为例进行说明,一种17-4ph不锈钢的热处理方法,包括以下步骤:(1)高温固溶:将铸锭升温至1040℃,升温速率为10℃/min,保温2h,然后降温至室

温,降温速率为6℃/min,得到产物a;(2)调整处理:将步骤(1)得到的产物a升温至820℃,升温速率为30℃/min,保温2h,然后降温至室温,降温速率为12℃/min,得到产物b;(3)时效处理:将步骤(2)得到的产物b,升温至460℃,升温速率为12℃/min,保温0.5h,后降温至280℃,降温速率为18℃/min,再升温至480℃,升温速率为12℃/min,保温1.5h,最后降温至室温,降温速率为18℃/min,得到17-4ph不锈钢。

32.如表1和表2所示,实施例1-15的17-4ph不锈钢的主要区别在于各成分的质量百分含量不同。

33.表1表2组分实施例9实施例10实施例11实施例12实施例13实施例14实施例15c0.0820.0820.0820.0820.0820.0820.082cr16.5016.5016.5016.5016.5016.5016.50ni4.124.124.124.124.124.124.12si0.700.700.700.700.700.700.70mn0.550.550.550.550.550.550.55p0.020.020.020.020.020.020.02s0.0150.0150.0150.0150.0150.0150.015mo2.562.562.562.562.562.562.56cu3.973.973.973.973.973.973.97nb0.290.290.290.290.290.290.29ti0.200.150.150.150.150.150.15

al0.020.010.050.020.020.020.02v0.0480.0480.0480.030.070.0480.048co0.0450.0450.0450.0450.0450.020.08fe70.8870.9470.970.94870.90870.95570.895合计100100100100100100100实施例16-17如表3所示,与实施例5相比,实施例16-17的17-4ph不锈钢主要区别在于制备过程中的工艺参数不同。

34.表3表3对比实施例对比实施例1与实施例5相比,一种17-4ph不锈钢,主要区别在于17-4ph不锈钢的热处理方法中,步骤(3)将步骤(2)得到的产物b,升温至450℃,保温3h,最后降温至室温。

35.对比实施例2与实施例5相比,一种17-4ph不锈钢,主要区别在于17-4ph不锈钢的热处理方法中,步骤(3)将步骤(2)得到的产物b,升温至520℃,保温2h,最后降温至室温。

36.对比实施例3与实施例5相比,一种17-4ph不锈钢,主要区别在于于17-4ph不锈钢的热处理方法中,不包括步骤(2)。

37.对比例对比例1-2与实施例5相比,对比例1-2的17-4ph不锈钢主要区别在于17-4ph不锈钢的成分质量百分比不同。

38.表4表4对比例3与实施例5相比,一种17-4ph不锈钢,主要区别在于组分中不添加nb。

39.对比例4与实施例5相比,一种17-4ph不锈钢,主要区别在于组分中不添加ti。

40.对比例5与实施例5相比,一种17-4ph不锈钢,主要区别在于组分中不添加al。

41.对比例6与实施例5相比,一种17-4ph不锈钢,主要区别在于组分中不添加v。

42.对比例7与实施例5相比,一种17-4ph不锈钢,主要区别在于组分中不添加co。

43.性能检测试验检测方法:依据国家标准《gb/t 2975-1998钢及钢产品力学性能试验取样位置及试样制备》

和《gb/t 228-2002金属材料室温拉伸试验方法》制备17-4ph不锈钢的拉伸试验的拉伸试样,试验数据如表5所示。

44.表5 17-4ph不锈钢的拉伸试验数据(试验温度20℃)

由表5可知,实施例1-5制备的17-4ph不锈钢具有较佳的屈服强度和抗拉强度,同时保持较好的断后伸长率和断面收缩率,即不锈钢在保持较高的强度下,同时保证了不锈钢的较好的塑性,其中实施例5为最优实施例,实施例6-11与实施例5相比分别是nb、ti、al的含量有所变化,可以看出屈服强度、抗拉强度、断后伸长率和断面收缩率都有所不同,nb、ti、al的含量影响不锈钢的强度和塑性,实施例12-13与实施例5相比v的含量有所变化,可以看出屈服强度、抗拉强度、断后伸长率和断面收缩率都有所不同,v的含量同样影响不锈钢的强度和塑性,但是影响变化幅度小,实施例14-15与实施例5相比co的含量有所变化,可以看出屈服强度、抗拉强度、断后伸长率和断面收缩率变化幅度不大,可见co对于不锈钢强度和塑性影响较小。

45.实施例16-17为热处理工艺的变化,热处理工艺增大屈服强度和抗拉强度,但是断后伸长率和断面收缩率都有所减小,对比实施例1与实施例5的区别在于产物b升温至450

℃,保温3h,制备的不锈钢屈服强度和抗拉强度略有下降,但是断后伸长率和断面收缩率都有所上升,不锈钢的塑性增加,同样对比实施例2与实施例5的区别在于产物b升温至520℃,保温2h,制备的不锈钢的屈服强度和抗拉强度略有下降,但是断后伸长率和断面收缩率都有所上升。对比实施例3与实施例5的区别在于不包括步骤(2),制备的不锈钢的屈服强度和抗拉强度增加,但是断后伸长率和断面收缩率都有下降。对比例1-2中的各组分的含量有所变化,得到的不锈钢的屈服强度和抗拉强度增加,但是断后伸长率和断面收缩率都有下降,而对比例3-7与实施例5的区别在于不添加nb、ti、al、v、co,可以看出不添加nb、ti、al、v一定程度上减小了不锈钢的屈服强度和抗拉强度,而断后伸长率和断面收缩率都有上升,而co对于不锈钢的屈服强度、抗拉强度、断后伸长率和断面收缩率的影响较小。

46.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1