提高Nb微合金化HRB400E热轧盘条钢筋Agt的方法和热轧盘条钢筋与流程

提高nb微合金化hrb400e热轧盘条钢筋agt的方法和热轧盘条钢筋

技术领域

1.本发明涉及轧钢领域,具体涉及一种提高nb微合金化hrb400e热轧盘条钢筋agt的方法和热轧盘条钢筋。

背景技术:

2.热轧带肋钢筋是广泛应用于公路、桥梁和各种建筑中,最大力总延伸率(以下简称a

gt

,单位:%)的性能表征了钢筋的抗震性能,直接影响着建筑物和人民生命财产的安全,gb/t1499.2-2018《钢筋混凝土用钢第2部分:热轧带肋钢筋》中也对hrb400e的a

gt

要求≥9.0%。a

gt

是热轧带肋钢筋的一个塑性指标,钢筋的a

gt

性能越高,抗震性能越好。

3.目前现有技术中存在以下问题:热轧带肋钢筋要达到较好的a

gt

性能,需要加入较多的贵金属,成本较高。

技术实现要素:

4.本发明提供一种提高nb微合金化hrb400e热轧盘条钢筋agt的方法和热轧盘条钢筋,以做到保证成本不增加的情况下,提高hrb400e热轧盘条钢筋a

gt

性能。

5.为此,本发明提出一种提高nb微合金化hrb400e热轧盘条钢筋agt的方法,所述提高nb微合金化hrb400e热轧盘条钢筋agt的方法采用高速线材轧制,所述提高nb微合金化hrb400e热轧盘条钢筋agt的方法包括:

6.高炉铁水冶炼、铁水脱硫预处理、转炉钢水冶炼、方坯连铸、加热炉加热、粗轧、中轧、预精轧、第一水箱及恢复段冷却、精轧、第二水箱及恢复段冷却、减径、第三水箱及恢复段冷却、吐丝、风冷辊道冷却、集卷;

7.其中,热轧盘条钢筋的成分按重量百分比控制为:

8.c:0.20%~0.25%,si:0.10%~0.40%,mn:1.0%~1.35%,nb:0.015%~0.030%,p≤0.045%,s≤0.045%,余量为fe和不可避免的微量元素;

9.加热炉加热中,一加热段温度控制在860~940℃。

10.进一步地,开轧温度940~980℃。

11.进一步地,进精轧温度880~920℃,吐丝温度830~900℃。

12.进一步地,控制开启风机数量,使盘条风冷后温度在560~620℃。

13.进一步地,控制开启风机数量,使盘条风冷后温度在565~590℃。

14.进一步地,二加热段温度控制在1040~1120℃,均热段控制在990~1050℃,钢坯加热时间80~120分钟,开轧温度940~980℃,采用30架高速无扭轧制,进精轧温度控制为880~920℃,吐丝温度控制为830~900℃。

15.进一步地,二加热段温度控制在1070~1100℃,均热段控制在1000~1030℃,钢坯加热时间90~110分钟,开轧温度940~965℃,进精轧温度控制为890~920℃,吐丝温度控制为845~900℃。

16.本发明还提出一种热轧盘条钢筋,即高agt性能的nb微合金化hrb400e热轧盘条钢筋,所述热轧盘条钢筋的成分按重量百分比控制为:

17.c:0.20%~0.25%,si:0.10%~0.40%,mn:1.0%~1.35%,nb:0.015%~0.030%,p≤0.045%,s≤0.045%,余量为fe和不可避免的微量元素;

18.所述热轧盘条钢筋的规格为φ6~φ12;

19.所述热轧盘条钢筋的agt≥12%,例如,agt≥13.9%,agt≥14.3%,agt≥14.6%,agt≥14.7%,agt≥15.1%,agt≥15.7%。

20.进一步地,所述热轧盘条钢筋的成分按重量百分比控制为:

21.c:0.22%,si:0.29%,mn:1.25%,nb:0.025%,p:0.031%,s:0.020%,余量为fe和不可避免的微量元素;

22.所述热轧盘条钢筋的规格为φ6;

23.所述热轧盘条钢筋的agt为15.7。

24.进一步地,所述热轧盘条钢筋的成分按重量百分比控制为:

25.c:0.24%,si:0.30%,mn:1.22%,nb:0.025%,p:0.027%,s:0.027%,余量为fe和不可避免的微量元素;

26.所述热轧盘条钢筋的规格为φ8;

27.所述热轧盘条钢筋的agt为14.6。

28.本发明充分利用nb微合金的细晶强化作用,保证成本不增加的情况下,通过优化相关工艺和成分,减少贝氏体含量,提高hrb400e热轧盘条钢筋a

gt

性能。热轧盘条钢筋的agt≥12%,屈服强度≥445mpa,抗拉强度≥645mpa,延伸率a≥26,强屈比≥1.39,具有较好的防震性能。

具体实施方式

29.为了对本发明的技术特征、目的和效果有更加清楚的理解,现说明本发明。

30.一、设计原理和路线:

31.申请人认为:影响a

gt

性能主要是金相组织中的贝氏体含量,贝氏体含量越高,热轧带肋钢筋的a

gt

性能越差,贝氏体含量过高就会出现a

gt

性能不合情况。mn元素是强淬透性元素,会使得c曲线右移,降低贝氏体转变的临界冷却速度,而热轧带肋盘条由于直径小、存在搭接点和非搭接点,导致散热不均匀,要保证搭接点有合适的冷却速度,非搭接点的冷却速度就会过快,达到了贝氏体转变的临界冷却速度,组织中即会形成较多贝氏体,如果降低非搭接点的冷却速度,减少贝氏体的形成,则nb微合金的细晶强化作用不能成分发挥,强度性能会下降,甚至搭接点因冷却速度慢而出现强度性能不合,需要增加合金提高钢筋强度,成本会上升,因此需要优化成分和工艺,保证成本不增加的情况下,减少贝氏体含量,提高hrb400e热轧盘条钢筋agt性能。

32.二、实施路线

33.因为影响a

gt

性能主要是金相组织中的贝氏体含量,mn元素是强淬透性元素,使得c曲线右移,降低贝氏体转变的临界冷却速度,降低mn含量可以提高贝氏体转变的临界冷却速度,防止冷速过快,形成较多贝氏体,降低盘条的a

gt

性能。在工艺不变的情况下,mn含量降低,盘条钢筋的强度也会随之降低,通过将降低开轧温度,防止加热及轧制过程晶粒长大,

同时提高nb微合金含量,降低吐丝温度,充分利用nb微合金的细晶强化作用,弥补mn含量降低导致强度性能的降低。由于搭接点处盘条密集,钢筋冷却速度慢,晶粒不断长大而降低搭接点处钢筋的强度,增加风冷辊道增加跌落段,使盘条搭接点不断移动,加快搭接点的冷却速度,最后通过优化风机风量,使盘条风冷后温度在560~620℃,防止生成较多贝氏体,降低盘条的a

gt

性能,同时能充分发挥nb微合金的细晶强化作用,提高盘条强度。

34.三、工艺路线

35.1、采用高速线材轧制工艺,高速线材工艺为:高炉铁水冶炼、铁水脱硫预处理、转炉钢水冶炼、方坯连铸、加热炉加热、粗轧、中轧、预精轧、水箱及恢复段、精轧、水箱及恢复段、减径、水箱及恢复段、吐丝、风冷辊道冷却、集卷、修剪、打捆、称重、挂牌、入库。

36.2、铁水经bof吹炼后采用滑板挡渣出钢,然后加合金和脱氧剂,使c含量为0.20%~0.25%,si含量为0.10%~0.40%,mn含量为1.0%~1.35%,nb含量为0.015%~0.030%,p、s含量≤0.045%,接着送到氩站吹氩,连铸选用合适的二冷参数,采用全程保护浇铸工艺进行浇注;

37.3、连铸铸出来的方坯经加热炉加热,一加热段温度控制在860~940℃,二加热段温度控制在1040~1120℃,均热段控制在990~1050℃,开轧温度控制在940~980℃,后经粗轧、中轧、预精轧机组轧制后,控制进精轧温度880~920℃,将吐丝温度控制在830~900℃,根据不同规格开启不同风机数量,使盘条风冷后温度在560~620℃。

38.四、实例

39.(1)提高nb微合金化hrb400e热轧盘条钢筋agt的方法采用的高速线材工艺为:高炉铁水冶炼

→

铁水脱硫预处理

→

转炉钢水冶炼

→

方坯连铸

→

加热炉加热

→

粗轧

→

中轧

40.→

预精轧

→

水箱及恢复段

→

精轧

→

水箱及恢复段

→

减径

→

水箱及恢复段

→

吐丝

→

风冷辊道冷却

→

集卷

→

修剪、打捆、称重、挂牌、入库。

41.(2)实例1-6(见后续表格)转炉钢水冶炼成分控制:c=0.20%~0.25%,si=0.10%~0.45%,mn=1.0%~1.35%,nb=0.015%~0.030%,p、s≤0.045%;对比例7-12为原工艺方法,转炉钢水冶炼成分控制:c=0.20%~0.25%,si=0.10%~0.45%,mn=1.35%~1.60%,nb=0.010%~0.025%,p、s≤0.045%。

42.(3)实例1-6,一加热段温度控制在860~940℃,二加热段温度控制在1040~1120℃,均热段控制在990~1050℃,钢坯加热时间80~120分钟,开轧温度940~980℃,采用30架高速无扭轧制,进精轧温度控制为880~920℃,吐丝温度控制为830~900℃;对比例7-12一加热段温度控制在860~940℃,二加热段温度控制在1080~1160℃,均热段控制在1030~1090℃,钢坯加热时间80~120分钟,开轧温度980~1020℃,采用30架高速无扭轧制,进精轧温度控制为880~920℃,吐丝温度控制为880~920℃。

43.(4)实例1-6根据不同规格开启不同风机数量及功率,使盘条风冷后温度在560~620℃;对比例7-12为原有的生产技术,根据不同规格开启不同风机数量及功率,使盘条风冷后温度在600~640℃。

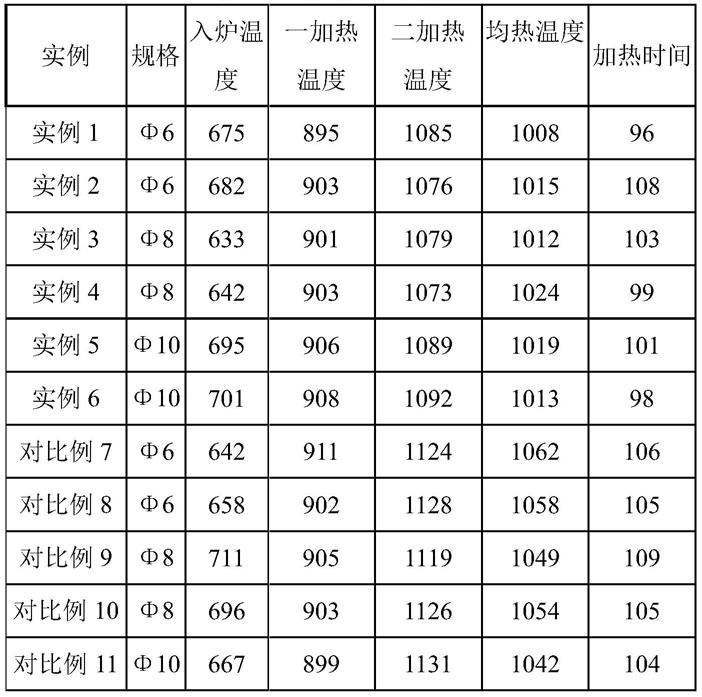

44.(5)采用下述成分配比和具体工艺。其中,表1是各实施例钢、对比列钢的成分(按重量百分比计)。表2是与表1所述实施例钢、对比列钢对应的生产规格、工艺参数、力学性能。

45.表1:各实施例钢的成分

46.实例规格csimnpsnb实例1φ60.220.291.250.0310.0200.025实例2φ60.240.301.220.0270.0270.025实例3φ80.240.301.220.0270.0270.025实例4φ80.230.271.280.0410.0260.026实例5φ100.230.291.260.0210.0210.024实例6φ100.230.301.240.0200.0220.024对比例7φ60.220.391.380.0290.0200.016对比例8φ60.220.421.450.0270.0180.016对比例φ80.230.421.440.0260.0240.017对比例10φ80.230.401.410.0340.0320.016对比例11φ100.230.401.400.0300.0290.016对比例12φ100.220.371.390.0230.0320.017

47.表2:各实施例钢的加热工艺

[0048][0049][0050]

表3:各实施例钢的工艺及性能

[0051][0052]

表4:各实施例钢的工艺及性能

[0053]

[0054][0055]

(6)从表1、表2、表3和表4可以看出本发明通过将化学成分控制为:c=0.20%~0.25%,si=0.10%~0.40%,mn=1.0%~1.35%,nb=0.015%~0.030%,p、s≤0.045%,降低加热和开轧温度,再将吐丝温度控制在830~900℃,根据不同规格开启不同风机数量及功率,使盘条风冷后温度在560~620℃,可以在保证成本不增加、强度基本不变的前提下,明显提高热轧盘条的a

gt

性能。

[0056]

以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。为本发明的各组成部分在不冲突的条件下可以相互组合,任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化与修改,均应属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1