双面研磨机用上料装置的制作方法

1.本技术涉及一种双面研磨机的辅助装置,尤其是涉及一种双面研磨机用上料装置。

背景技术:

2.双面研磨机主要用于两面平行的晶体或其它机械零件进行双面研磨,特别是薄脆性材料的加工,如镜片等工件。双面研磨机主要包括两个研磨盘,游轮,四个电机,太阳轮,行星轮等结构组成的。

3.授权公告号为cn212859037u的中国专利公开了一种双面研磨机,包括机架、底部研磨装置以及顶部研磨装置;底部研磨装置包括下研磨盘、行星齿轮、太阳齿轮以及底部驱动机构,底部驱动机构与下研磨盘连接,底部驱动机构包括底部驱动电机;顶部研磨装置包括升降机构、上研磨盘以及顶部驱动机构,顶部驱动机构包括顶部驱动电机。使用时,工件的上表面以及下表面均能够研磨抛光,极大程度上提升了该双面研磨机的加工效率。可以通过底部驱动机构以及顶部驱动机构分别控制行星齿轮以及上研磨盘以不同的转速进行转动,一定程度上提升了该双面研磨机的适用性。通过改变底部驱动电机以及顶部驱动电机的转速,用以分别改变下研磨盘以及上研磨盘的转动速度,可获得不同的研磨效果。

4.针对上述中的相关技术,发明人认为存在的缺陷在于:在使用该研磨机时,需要先将工件放入行星轮的放置槽,再进行研磨,在实际操作中,需要工人手动将工件放入行星轮内,费时费力。

技术实现要素:

5.为了改善需要工人手动将工件放入行星轮内的问题,本技术提供一种双面研磨机用上料装置。

6.本技术提供的一种双面研磨机用上料装置采用如下的技术方案:一种双面研磨机用上料装置,包括机架,所述机架上设有用于振动工件的振动组件,所述振动组件上设有用于盛放多个工件的容纳盒,所述机架上设有用于将工件输送到所述容纳盒内的输送组件,所述振动组件上设有用于铺平所述容纳盒内工件的辊压组件,所述机架上设有用于将所述容纳盒移动至行星轮处的动力组件,所述容纳盒上设有用于将工件铺放在行星轮内的放置组件。

7.通过采用上述技术方案,在进行加工时,将多个工件放入振动组件中,振动组件将工件振动输送到输送组件中,输送组件将工件输送到容纳盒中,振动组件带动容纳盒进行振动,辊压组件将多余的工件辊压移出容纳盒,同时将容纳盒中的工件铺平,当容纳盒中铺满工件后,利用动力组件将容纳盒移动到行星轮处,最后放置组件将容纳盒中的工件放入行星轮中,以此可以代替工人手动铺放工件的工作方式,减少工人所需要耗费的劳动力,提高工作效率。

8.可选的,所述振动组件包括设置在所述机架上的振动盘,所述振动盘上设有用于

供工件放置的容纳腔,所述容纳腔的底壁呈倾斜状,所述振动盘的侧壁上设有与所述容纳腔连通的出料缺口,所述出料缺口位于所述容纳腔最低处,所述振动盘上且位于出料缺口处设有滑料管,所述滑料管的下方设有接料箱,所述输送组件用于将所述接料箱中的工件输送到所述容纳盒中;所述振动盘的底壁上设有若干个弹簧,所述弹簧与所述机架连接,所述振动盘的底壁上设有振动电机。

9.通过采用上述技术方案,当将多个工件倒入容纳腔中,振动电机带动振动盘进行振动,工件沿着振动盘从出料缺口输出,最后沿着滑料管输送到接料箱中,输送组件再将工件输送到容纳盒中,从而可以实现工件输送到容纳盒中,当工件落入容纳盒中后,振动筛带动容纳盒振动,从而可以将工件铺平在容纳盒中。

10.可选的,所述接料箱的底壁上设有倾斜板,所述接料箱靠近所述倾斜板较低一侧设有出料口;所述输送组件包括设置在所述机架上的输送电机,所述输送电机的电机轴同轴设有主动辊,所述机架上转动设有从动辊,所述主动辊和所述从动辊之间通过输送带连接,所述输送带一侧位于所述出料口的下方;所述机架上设有成敞口状的移动箱,所述移动箱位于所述输送带远离所述接料箱的一侧,所述移动箱位于所述输送带的下方,所述移动箱的内底壁呈倾斜状,所述移动箱上设有出料管,所述出料管靠近所述移动箱内底壁较低的一侧,所述出料管远离所述移动箱的一端朝向容纳盒,所述出料管上设有封口气缸,所述封口气缸的轴线与所述出料管的轴线垂直,所述封口气缸的活塞杆上设有封板,所述出料管的管壁上设有供所述封板插入的通槽。

11.通过采用上述技术方案,当工件落入接料箱中后,沿着倾斜板从出料口移出落入输送带中,输送电机驱动主动辊、从动辊以及输送带转动,从而可以将工件移动至移动箱中,落入移动箱中的工件再沿着出料管落入容纳盒中,当容纳盒铺满工件后,封口气缸推出封板插入通槽中,将出料管封住,这样可以顺利将工件输送到容纳盒中。

12.可选的,所述辊压组件包括设置在所述振动盘内底壁上的辊压电机,所述辊压电机的电机轴同轴设有连接轴,所述转动轴竖直设置,所述转动轴上且沿自身径向设有连接板,所述连接板上转动设有挤压辊。

13.通过采用上述技术方案,当多个工件落入容纳盒中,辊压电机驱动连接轴转动,连接轴带动连接板和挤压辊转动,挤压辊从而将堆叠在容纳盒中的工件推出容纳盒,有利于将容纳盒中多余的工件移出容纳盒;挤压辊将多余的工件移出容纳盒,从而可以落入振动盘中,再进入接料箱中,这样可以进行循环,直至工件铺装在容纳盒中。

14.可选的,所述容纳腔的内底壁上设有连接杆,所述连接杆沿所述连接轴的轴线方向设置,所述连接杆远离所述振动盘的一端设有支撑板,所述容纳盒靠近所述支撑板的一侧设有安装缺口,所述容纳盒上设有用于供工件安装的开口,所述开口与所述安装缺口连通设置;所述放置组件包括分别设置在所述安装缺口内的转动轴和转动辊,所述开口位于所述转动轴和所述转动辊之间,所述转动轴和所述转动辊的端壁上均同轴设有驱动电机,

所述转动轴上绕设有用于放置工件的支撑布,所述支撑布与所述安装缺口的顶壁接触,所述支撑布远离转动轴的一侧设有两个连接绳,所述开口位于所述连接绳之间,所述连接绳远离所述支撑布的一端与转动辊卷绕连接。

15.通过采用上述技术方案,当容纳盒移动到行星轮处,驱动电机驱动转动轴收卷,将支撑布卷起,转动辊放卷,连接绳展开,工件从而可以从安装缺口中落下,以此可以顺利将工件放置在行星轮中,代替工人手动放置的方式,有利于减轻工人的工作负担,提高工作效率。

16.可选的,所述支撑板上设有插入所述安装缺口的支撑块,所述支撑块与支撑布底壁接触。

17.通过采用上述技术方案,当容纳盒在支撑板上时,通过支撑块对支撑布进行支撑,有利于增加工件放置在支撑布上的稳定性。

18.可选的,所述工件的厚度大于或者等于所述支撑布顶壁至所述容纳盒顶壁之间的距离。

19.通过采用上述技术方案,利用工件与开口深度之间的距离差,方便将叠加在底层工件上的工件移出容纳盒。

20.可选的,所述动力组件包括设置在所述机架上的移动气缸,所述移动气缸位于所述容纳盒远离行星轮的一侧,所述移动气缸活塞杆的端壁上设有驱动气缸,所述驱动气缸的轴线与所述移动气缸的轴线垂直,所述驱动气缸活塞杆移动的距离大于所述支撑块插入所述安装缺口的距离,所述驱动气缸活塞杆的端壁上设有气动夹爪,所述气动夹爪的轴线与所述移动气缸的轴线平行且与所述驱动气缸的轴线垂直,所述容纳盒的侧壁上设有供所述气动夹爪夹持的凸块。

21.通过采用上述技术方案,当容纳盒内的工件铺满后,驱动气缸驱动气动夹爪下移,气动夹爪移动到凸块一侧,气动夹爪的夹指夹持凸块,驱动气缸再驱动气动夹爪向上移动,从而带动容纳盒上下移动,从而可以使得容纳盒与支撑板脱离,最后移动气缸推动驱动气缸和气动夹爪移动,从而可以将容纳盒移动至行星轮上方。

22.综上所述,本技术包括以下至少一种有益技术效果:1.在进行加工时,将多个工件放入振动组件中,振动组件将工件振动输送到输送组件中,输送组件将工件输送到容纳盒中,振动组件带动容纳盒进行振动,辊压组件将多余的工件辊压移出容纳盒,同时将容纳盒中的工件铺平,当容纳盒中铺满工件后,利用动力组件将容纳盒移动到行星轮处,最后放置组件将容纳盒中的工件放入行星轮中,以此可以代替工人手动铺放工件的工作方式,减少工人所需要耗费的劳动力,提高工作效率;2.当容纳盒内的工件铺满后,驱动气缸驱动气动夹爪下移,气动夹爪移动到凸块一侧,气动夹爪的夹指夹持凸块,驱动气缸再驱动气动夹爪向上移动,从而带动容纳盒上下移动,从而可以使得容纳盒与支撑板脱离,最后移动气缸推动驱动气缸和气动夹爪移动,从而可以将容纳盒移动至行星轮上方;3.当容纳盒移动到行星轮处,驱动电机驱动转动轴收卷,将支撑布卷起,转动辊放卷,连接绳展开,工件从而可以从安装缺口中落下,以此可以顺利将工件放置在行星轮中,代替工人手动放置的方式,有利于减轻工人的工作负担,提高工作效率。

附图说明

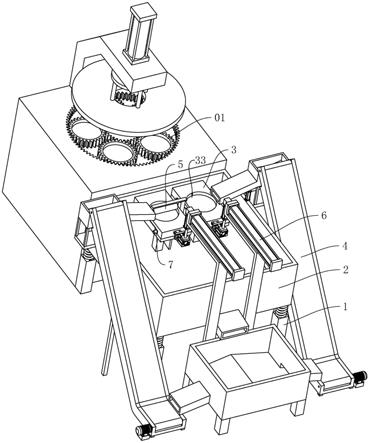

23.图1为本技术实施例一种双面研磨机用上料装置的结构示意图。

24.图2为本技术实施例中振动组件的结构示意图。

25.图3为本技术实施例中输送组件和辊压组件的结构示意图。

26.图4为本技术实施例中封口气缸和封板的结构示意图。

27.图5为本技术实施例中动力组件的结构示意图。

28.图6为本技术实施例中放置组件的结构示意图。

29.图7为本技术实施例中凹槽的结构示意图。

30.附图标记说明:01、行星轮;1、机架;2、振动组件;20、振动盘;21、容纳腔;22、出料缺口;23、滑料管;24、接料箱;25、弹簧;26、振动电机;27、倾斜板;28、出料口;29、输料管;200、连接杆;201、支撑板;202、凸起;203、支撑块;204、倾斜面;3、容纳盒;30、凹槽;31、凸块;32、安装缺口;33、开口;4、输送组件;40、输送电机;41、主动辊;42、从动辊;43、输送带;44、移动箱;45、出料管;46、封口气缸;47、封板;48、通槽;5、辊压组件;50、辊压电机;51、连接轴;52、连接板;53、挤压辊;6、动力组件;60、移动气缸;61、驱动气缸;62、气动夹爪;7、放置组件;70、转动轴;71、转动辊;72、驱动电机;73、支撑布;74、连接绳。

具体实施方式

31.以下结合附图1

‑

7对本技术作进一步详细说明。

32.本技术实施例公开一种双面研磨机用上料装置。

33.参照图1,一种双面研磨机用上料装置,包括机架1,机架1上设有用于振动工件的振动组件2,振动组件2上设有用于盛放多个工件的容纳盒3,容纳盒3上设有用于供工件铺放的开口33,开口33的截面积与行星轮01的放置槽截面积相等,开口33的深度小于工件的厚度,容纳盒3数量为两个,两个容纳盒3相对设置。

34.参照图1,机架1上设有用于将工件输送到容纳盒3内的输送组件4,输送组件4也为两个,两个输送组件4相对设置,振动组件2位于两个输送组件4之间,振动组件2上设有用于铺平容纳盒3内工件的辊压组件5,机架1上设有用于将容纳盒3移动至行星轮01处的动力组件6,动力组件6也为两个,两个动力组件6相对设置,容纳盒3上设有用于将工件铺放在行星轮01内的放置组件7;当需要进行上料时,首先将多个工件倒入振动组件2中,振动组件2将工件振动输入输送组件4中在,输送组件4将工件输入容纳盒3中,振动组件2带动容纳盒3和工件进行振动,将容纳盒3中的工件振动铺平,同时辊压组件5将工件挤压移出容纳盒3中并落入振动组件2中,动力组件6将容纳盒3移动到行星轮01处并与行星轮01对准,最后放置组件7将容纳盒3中的工件放入行星轮01的放置槽中,以此可以代替工人手动放置工件的工作方式,减轻工人工作负担,提高工作效率。

35.参照图2,振动组件5包括设置在机架1上的振动盘20,振动盘20的底壁上设有若干个弹簧25,弹簧25的数量为四个,四个弹簧25分别位于振动盘20的拐角处,弹簧25远离振动盘20的一端与机架1连接,振动盘20的底壁上设有振动电机26。

36.参照图2,振动盘20的顶壁上设有用于供多个工件放入的容纳腔21,容纳腔21的底壁呈倾斜状。

37.参照图3,振动盘20的侧壁上设有与容纳腔21连通的出料缺口22,出料缺口22位于

容纳腔21的最低处,振动盘20上设有与出料缺口22连通的滑料管23,滑料管23的下方设有接料箱24,接料箱24的底壁上设有倾斜板27,倾斜板27上设有两个倾斜面204,两个倾斜面204之间的距离由靠近接料箱24中心线一侧像接料箱24侧壁一侧递减,接料箱24靠近倾斜部较低的一侧设有出料口28,两个出料口28的侧壁上均设有输料管29。

38.参照图3,输送组件4包括设置在机架1上的输送电机40,输送电机40的电机轴同轴设有主动辊41,机架1上转动设有从动辊42,主动辊41和从动辊42之间通过输送带43连接,输送带43靠近从动辊42的一侧位于输料管29的下方,输送带43呈倾斜状,输送带43由靠近输料管29的一侧像远离输料管29的一侧递增,振动盘20位于两个输送带43之间。

39.参照图4,机架1上设有成敞口状的移动箱44,移动箱44有两个,移动箱44靠近容纳盒3的一侧设置,移动箱44位于输送带43远离输料管29的一侧,移动箱44位于输送带43的下方且位于接料箱24的上方,移动箱44的内底壁呈倾斜状,移动箱44上设有出料管45,出料管45靠近移动箱44内底壁较低的一侧,出料管45远离移动箱44的一端朝向容纳盒3的开口33,出料管45上设有封口气缸46,封口气缸46靠近移动箱44的一侧,封口气缸46的轴线与出料管45的轴线垂直,封口气缸46的活塞杆上设有封板47,出料管45的管壁上设有供封板47插入的通槽48。

40.参照图3和图4,辊压组件5包括设置在振动盘20内底壁上的辊压电机50,辊压电机50设置在支架上,辊压电机50位于容纳盒3的下方,辊压电机50的电机轴同轴设有连接轴51,连接轴51竖直设置,连接轴51上且沿自身径向设有连接板52,连接板52位于容纳盒3的上方,连接板52靠近容纳盒3的一侧转动设有挤压辊53,挤压辊53为橡胶辊,挤压辊53的周壁与容纳盒3的顶壁接触;在上料前,首先将多个工件倒入振动盘20的容纳腔21中,启动振动电机26,振动电机26带动振动盘20振动,将沿着振动盘20从出料缺口22中移动到滑料管23上,最后落入接料箱24中,再沿着倾斜板27没从输料管29输送到输送带43上,输送电机40驱动主动辊41转动,输送带43带动从动辊42转动,输送带43从而可以供工件输送到移动箱44中,工件再从移动箱44移动到出料管45中,最后落入开口33中,这样多个工件可以落入容纳盒3中。

41.参照图3和图4,由于振动盘20一直在振动,从而可以带动容纳盒3振动,进而可以将工件振动铺平,多余的工件会堆叠在工件上,辊压电机50同时驱动连接轴51转动,进而带动连接板52和挤压辊53转动,挤压辊53挤压容纳盒3,从而可以推动堆叠在工件上的工件移动,直至移出容纳盒3最后落入振动盘20中,工件再从振动盘20中落入接料箱24中,再沿着输料管29移动到输送带43上,再落入移动箱44中,最后从出料管45落入容纳盒3中,容纳盒3再带动工件振动,直至工件铺满容纳盒3的开口33中,当容纳盒3铺满后,封口气缸46推动封板47插入通槽48中,阻止工件再进入容纳盒3中,以此可以顺利将工件铺满在容纳盒3中。

42.参照图5,动力组件6包括设置在机架1上的移动气缸60,移动气缸60水平设置,移动气缸60活塞杆朝向行星轮01的一侧,移动气缸60活塞杆的端壁上设有驱动气缸61,驱动气缸61的轴线与移动气缸60的轴线垂直,驱动气缸61活塞杆的端壁上设有气动夹爪62,气动夹爪62的轴线与移动气缸60的轴线平行,容纳盒3的侧壁上设有供气动夹爪62夹持的凸块31。

43.参照图6和图7,容纳腔21的内底壁上竖直设有连接杆200,连接杆200为两个,两个连接杆200对称设置,连接杆200远离振动盘20的一端设有支撑板201,支撑板201水平设置,

支撑板201上设有若干个凸起202,凸起202数量可以为四个,四个凸起202位于支撑板201的拐角处,容纳盒3的底壁上设有供凸起202插入的凹槽30。

44.参照图5和图6,凸起202插入凹槽30的距离大于驱动气缸61活塞杆移动的距离。

45.参照图6,容纳盒3靠的底壁上设有安装缺口32,开口33与安装缺口32连通设置,支撑板201上设有插入安装缺口32的支撑块203,支撑块203插入安装缺口22的高度也大于驱动气缸61活塞杆移动的距离。

46.参照图5和图6,安装缺口32内分别转动设有转动轴70和转动辊71,转动轴70和转动辊71相对设置,开口33位于转动轴70和转动辊71之间,转动轴70和转动辊71的端壁上均同轴设有驱动电机72,转动轴70上绕设有用于放置工件的支撑布73,支撑布73顶壁至容纳盒3顶壁之间的距离小于工件的厚度,支撑布73的宽度大于开口33的直径,支撑布73的顶壁与安装缺口32的顶壁接触,支撑布73的底壁与支撑块203的顶壁接触,支撑布73远离转动轴70的一侧设有两个连接绳74,开口33位于连接绳74之间,连接绳74远离支撑布73的一端与转动辊71卷绕连接;当容纳盒3铺满工件后,首先辊压电机50驱动连接轴51和挤压辊53转动到两个容纳盒3之间,留出容纳盒3移动的空间,驱动气缸61驱动气动夹爪62向下移动,气动夹爪62的夹指移动到凸块31一侧,气动夹爪62夹持凸块31,驱动气缸61带动气动夹爪62和容纳盒3向上移动,容纳盒3脱离支撑板201,移动气缸60再推动驱动气缸61、气动夹爪62以及容纳盒3向行星轮01一侧移动,驱动气缸61再带动气动夹爪62和容纳盒3向下移动,将容纳盒3与行星轮01对准,驱动电机72驱动转动轴70收卷,将支撑布73收卷到转动轴70上,驱动电机72再驱动转动辊71放卷,将连接绳74放卷,这样从而可以打开安装缺口32,工件从而可以从穿过安装缺口32落入行星轮01的放置槽中,以此可以顺利上料,代替工人手动上料的方式,减轻工人的工作负担,提高工作效率。

47.本技术实施例一种双面研磨机用上料装置的实施原理为:首先将大量的工件倒入振动组件2中,振动组件2将工件振动输入输送组件4中,输送组件4将工件振动落入容纳盒3中,振动组件2带动容纳盒3振动,辊压组件5将容纳盒3中多余的工件推动移出容纳盒3,容纳盒3铺满工件后,动力组件6电动容纳盒3移动到行星轮01处,放置组件7将工件铺在行星轮01中,以此可以代替工人手动上料的方式,减轻工人工作负担,提高工作效率。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1