一种乘用车结构件用高强度低碳铸钢及其冶炼方法与流程

1.本发明属于机车机械制造技术领域,具体涉及一种乘用车结构件用高强度低碳铸钢及其冶炼方法。

背景技术:

2.在新能源汽车盛行的今天,汽车减重势在必行,汽车零部件如何在保证性能的同时来减少重量?低价格好材料性能的薄壁一体化零部件是一个选择。低碳铸钢,具有可焊接性好、裂纹倾向小、综合性能优异等特点且价格低廉,该材质铸件的力学性能与铸造工艺、化学成分选择和热处理工艺密切相关。现有轻量化薄壁铸件订单,材料要求低碳铸钢,其机械性能:抗拉强度(rm)≥550mpa,屈服强度≥370mpa,延伸率(a5.65)≥15%,

‑

30℃冲击功(kv)≥27j且金相检测不允许脱碳,远高于通用标准要求,且常规的铸造工艺和热处理工艺无法满足机械性能。因此需要新的生产方法来满足客户需求。

技术实现要素:

3.本发明的目的是提供一种乘用车结构件用高强度低碳铸钢及其冶炼方法,以克服低碳铸钢的高强度和高韧性不可兼得的问题,满足客户的使用需求。

4.为了实现上述目的,本发明的技术方案如下:

5.本发明的一种乘用车结构件用高强度低碳铸钢,其特征在于,按质量分数,化学成分为:c:0.15%~0.25%,si:1.2%~2.0%,mn:0.3%~0.8%,cr:0%~0.5%,ni:0.2%~1%,mo:0%~0.3%,cu:0~0.5%,s:0~0.025%,p:0~0.03%,re:0~0.1%,ce:0~0.1%,余量为fe;其中re和ce不同时为0。

6.进一步地分析,在钢液熔炼过程中加入稀土硅铁合金细化晶粒,所述高强度低碳铸钢的铸态金相组织为铁素体与珠光体,最终金相组织为马氏体和残余铁素体及少量析出物组成;热处理工艺为复碳淬火和回火。

7.本发明所述的一种乘用车结构件用高强度低碳铸钢的冶炼方法,其特征在于,包括如下步骤:

8.(1)将冶炼原料(纯铁、增碳剂、金属镍、304不锈钢、电解锰、硅铁)投入冶炼电炉,在压力为0.2~0.3mpa的氩气保护环境中逐步升温,进行化料、冶炼;

9.(2)待所述冶炼原料全部溶为钢水后,加除渣剂打渣,升温至1500~1600℃,再加入总钢液量的0.1%~0.3%硅钙(ca

28

si

60

),进行预脱氧;

10.(3)钢水预脱氧后加打渣剂打渣,打渣1~2次,取样进行化学成分检测,满足化学成分要求,再加入打渣剂,覆盖钢液表面,隔绝氧气;继续升温至1660~1700℃,断电保温进行“镇静”精炼5~7分钟;

11.(4)当化学成分合格后,向炉内加入总钢液量的0.1%~0.3%的纯铝进行终脱氧,除渣1~2次;向钢水中添加总钢液量的0.17%~0.23%稀土硅铁进行晶粒细化,除渣1~2次,浇注得到低碳铸钢;

12.(5)将所述低碳铸钢进行淬火和回火处理,即可得到所述的乘用车结构件用高强度低碳铸钢;

13.所述稀土硅铁为resife

‑

32ce稀土硅铁合金,其主要成分为稀土元素ce或/和re约占50%,si约占比40%,其它元素约占比10%,化学成分参考标准gbt4137

‑

2015中resife

‑

32ce,用于细化晶粒、提高钢液抗氧化性能力。

14.所述淬火热处理包括如下步骤:将所述低碳铸钢放入热处理炉中,以8~12℃/min的速率升温至900~930℃,保温1.2~3h(具体保温时间根据产品结构和大小而定),然后快速冷却至室温;所述快速冷却是指冷却速率在50℃/min以上;

15.所述回火热处理包括如下步骤:将淬火后的低碳铸钢放在热处理炉中,以8~12℃/min的速率升温至700~730℃,保温1.2~3h(具体保温时间根据产品结构和大小而定),然后空冷至室温,得到最终的低碳铸钢。

16.与现有技术相比,本发明具有以下优点:

17.本发明的高强度低碳铸钢的组织中晶粒得到细化且内部组织分布均匀,机械性能好于现有同类低碳铸钢,在保证常温抗拉强度≥550mpa、屈服强度≥370mpa和延伸率(a5.65)≥15%的同时,其

‑

30℃冲击功(kv)≥30j,完全满足客户的使用需求。

18.附图标记

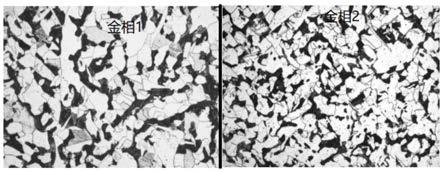

19.图1为实施例1~3的试样的剖切金相照片。

20.图2为复碳正火工艺曲线。

21.图3为复碳淬火+回火工艺曲线。

22.图4为实施例1~3的试样进行热处理后的200倍金相照片,其中a为未加稀土正火处理试样,b为加稀土正火处理试样,c为未加稀土淬火和回火处理试样,d为加稀土淬火和回火处理试样。

具体实施方式

23.本技术领域的一般技术人员应当认识到本实施例仅是用来说明本发明,而并非用作对本发明的限定,只要在本发明的实施范围内对实施例进行变换、变型都可在本发明权利要求的范围内。

24.本实施例中所用的原材料均为市售。

25.实施例1

26.实施例1~3的高强度低碳铸钢的化学成分按质量分数列于表1中。

27.表1实施例1~3六种试样的化学成分(%wt)

[0028][0029]

实施例1的高强度低碳铸钢的冶炼步骤如下:

[0030]

(1)将冶炼原料(纯铁:95.45%、增碳剂:0.2%、金属镍:0.5%、304不锈钢:0.8%、电解锰:0.6%、硅铁:2.5%)依次投入冶炼电炉,在压力为0.2mpa的氩气保护环境中逐步升温,进行化料、冶炼;

[0031]

(2)待所述冶炼原料全部溶于钢水后,加除渣剂打渣,升温至1600℃,再加入总钢液量的0.25%硅钙(ca

28

si

60

),进行预脱氧;

[0032]

(3)钢水预脱氧后加除渣剂,加入量为总钢液量的0.5%,打渣2次,取样进行化学成分检测,是否满足化学成分要求,再加入打渣剂,覆盖钢液表面,隔绝氧气;然后继续升温至1700℃,断电保温进行“镇静”精炼5分钟;

[0033]

(4)当化学成分合格后,向炉内加入总钢液量的0.2%的纯铝进行终脱氧,除渣2次至钢液表面无明显暗色漂浮物;浇注一半的钢液得到高强度低碳铸钢,记为g11;

[0034]

(5)往剩余一半的钢水中添加0.2%稀土硅铁(resife

‑

32ce)进行晶粒细化,除渣2次至钢液表面无明显暗色漂浮物,浇注得到添加稀土硅铁(resife

‑

32se)的高强度低碳铸钢,记为g12。

[0035]

实施例2

[0036]

实施例2的高强度低碳铸钢的冶炼步骤如下:

[0037]

(1)将冶炼原料(增碳剂:0.23%、304不锈钢:1.4%、纯铁:94.77%、金属镍:0.3%、电解锰:0.6%、硅铁:2.25%)依次投入冶炼电炉,在压力为0.2mpa的氩气保护环境中逐步升温,进行化料、冶炼;

[0038]

(2)待所述冶炼原料全部溶于钢水后,加除渣剂打渣,升温至1580℃,再加入总钢

液量的0.28%硅钙(ca

28

si

60

),进行预脱氧;

[0039]

(3)钢水预脱氧后加除渣剂,加入量为总钢液量的0.5%,打渣2次,取样进行化学成分检测,是否满足化学成分要求,再加入打渣剂,覆盖钢液表面,隔绝氧气;然后继续升温至1680℃,断电保温进行“镇静”精炼5分钟;

[0040]

(4)当化学成分合格后,向炉内加入总钢液量的0.2%的纯铝进行终脱氧,除渣2次至钢液表面无明显暗色漂浮物;浇注一半的钢液得到高强度低碳铸钢,记为g21;

[0041]

(5)往剩余一半的钢水中添加0.2%稀土硅铁(resife

‑

32ce)进行晶粒细化,除渣2次至钢液表面无明显暗色漂浮物,浇注得到添加稀土的高强度低碳铸钢,记为g22。

[0042]

实施例3

[0043]

实施例3的高强度低碳铸钢的冶炼步骤如下:

[0044]

(1)将冶炼原料(增碳剂:0.25%、304不锈钢:1.0%、纯铁:94.85%、金属镍:0.8%、电解锰:0.4%、硅铁:2.5%)依次投入冶炼电炉,在压力为0.2mpa的氩气保护环境中逐步升温,进行化料、冶炼;

[0045]

(2)待所述冶炼原料全部溶于钢水后,加除渣剂打渣,升温至1550℃,再加入总钢液量的0.20%硅钙(ca

28

si

60

),进行预脱氧;

[0046]

(3)钢水预脱氧后加除渣剂,加入量为总钢液量的0.5%,打渣2次,取样进行化学成分检测,是否满足化学成分要求,再加入打渣剂,覆盖钢液表面,隔绝氧气;然后继续升温至1650℃,断电保温进行“镇静”精炼5分钟;

[0047]

(4)当化学成分合格后,向炉内加入总钢液量的0.2%的纯铝进行终脱氧,除渣2次至钢液表面无明显暗色漂浮物;浇注一半的钢液得到高强度低碳铸钢,记为g31;

[0048]

(5)往剩余一半的钢水中添加0.2%稀土硅铁(resife

‑

32ce)进行晶粒细化,除渣2次至钢液表面无明显暗色漂浮物,浇注得到添加稀土的高强度低碳铸钢,记为g32。

[0049]

将实施例1~3的6种试样进行剖切金相检测发现:未添加稀土试样的铸态金相(见图1中金相1,放大200倍)组织粗大,加入稀土铸态组织细化明显(见图1中金相2,放大200倍)。

[0050]

将实施例1~3的6种试样,每种试样分两份,一份做复碳正火处理,热处理工艺曲线要求见图2;另一份做复碳淬火和回火处理,热处理工艺曲线要求见图3;热处理后共12种试样,共分为四大类,分别是未加稀土正火处理试样,加稀土正火处理试样,未加稀土淬火和回火处理试样,加稀土淬火和回火处理试样;12种试样按标准astme8/e8m

‑

1测得机械性能和冲击功如下表,表中红色为不合格数据,详见具体数据见表2。

[0051]

表2实施例1~3热处理后共12种试样的机械性能和冲击功

[0052][0053]

从图4和表2可以看出,在高强度低碳铸钢加入稀土硅铁,稀土硅铁合金可细化晶粒,提高铸态组织下铸钢的综合性能;经过淬火和回火处理后,使铸钢内部组织由珠光体与铁素体混合物向回火马氏体转变,机械性能进一步升华,可稳定保证抗拉强度≥550mpa,屈服强度≥370mpa,延伸率(a5.65)≥15%,

‑

30℃冲击功(kv)≥30j的性能要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1