一种螺伞齿轮细晶化控制方法与流程

1.本发明涉及齿轮热处理领域,更具体地,涉及一种螺伞齿轮细晶化控制方法。

背景技术:

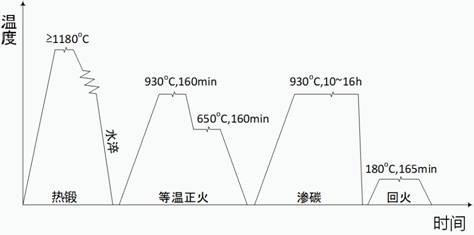

2.螺伞齿轮作为汽车后桥传递动力的关键零件,其质量和寿命直接关系到汽车的性能。我国汽车产销量已跃居全球首位,市场竞争越来越激烈,对螺伞齿轮的产品质量要求也越来越高。渗碳淬火导致的形变是螺伞齿轮热处理工序的一个重要技术指标。淬火形变越大,磨齿的加工量越大,表面硬度均匀性降低会加速齿面磨损而导致齿轮啮合精度降低、噪声增大、疲劳寿命降低。螺伞齿轮渗碳淬火形变的影响因素包括材质、锻造比、带状组织、热处理工艺等,但淬火前的奥氏体晶粒度是关键的影响因素之一。为了在渗碳时获得均匀细化的奥氏体晶粒,一般采用微合金化思路即添加nb、ti等微合金元素,通过形成微合金碳氮化物钉扎奥氏体晶界迁移,从而控制奥氏体晶粒的长大行为。然而,这一思路忽略了锻造与正火工序中组织遗传效应对渗碳时奥氏体晶粒度的影响。如图1所示,现有螺伞齿轮的生产工艺为:采用常规的22crmoh钢,锻造加热温度为1185

o

c,终锻温度为950

o

c,锻后进行料框堆冷;锻件送入加热炉,加热温度为930

o

c,保温时间为160min;经风冷后进入等温正火炉,炉温为650

o

c,保温160min后出炉空冷;经930

o

c等温渗碳10

‑

16h后,油淬至约40

o

c;然后在180℃的回火炉保温165min进行低温回火。现有螺伞齿轮的材质为常规22crmoh钢,且在锻后的料框堆冷过程中,形变奥氏体发生回复与再结晶以及晶粒长大,未充分利用锻造形变对晶粒的细化效果,即粗大的奥氏体组织可遗传至渗碳工艺过程,使渗碳淬火时齿轮产品变形量难以控制,影响产品质量甚至不符合入库标准。

3.综上所述,发明一种有效控制螺伞齿轮产品晶粒度的方法在实际生产和产品应用中具有巨大的实际意义和市场价值。

技术实现要素:

4.本发明针对上述现有技术的不足,提供一种螺伞齿轮细晶化控制方法,该方法充分利用锻造形变对晶粒的细化效果,控制奥氏体组织的晶粒度,通过调整合金成分配合锻造后的淬火工艺,有效消除渗碳淬火组织中的混晶现象的同时,还具有热处理后变形量小的优势。提高热处理的产品合格率,增加了质量稳定性具有巨大的经济效益。

5.本发明的目的通过以下技术方案予以实现:公开了一种螺伞齿轮细晶化控制方法,包括以下步骤:s1.材料的选配:采用al、n微合金化的22crmoh钢为原料;s2.锻造处理:将步骤s1的材料进行锻造加工,加热温度≥1180℃,终锻温度为900

‑

1100℃,锻后淬火至200℃以下;s3.正火处理:将淬火后的锻件加热保温预处理后,经风冷后,放入正火炉等温正火,然后出炉空冷;s4.将正火处理后的材料进行渗碳淬火与低温回火,得到齿轮产品;

其中,al、n微合金化的22crmoh的成分,按质量百分比为:c 0.19

‑

0.25%,si 0.17

‑

0.37%,mn 0.6

‑

1.0%,p≤0.03%,s 0.02

‑

0.035%,cr 0.85

‑

1.25%,mo 0.35

‑

0.45%,ni≤0.25%,cu≤0.2%,al 0.03

‑

0.04%,n 110

‑

150ppm,o≤15ppm,h≤2ppm,余量为fe和不可避免的杂质,所述不可避免的杂质的质量百分比不大于0.04%。

6.本发明的公开的螺伞齿轮细晶化控制方法,通过调整和改变工艺,根据齿轮产品的自身特点,采用al、n微合金化22crmoh钢作为原料,在锻造后采用淬火,再加热保温进行正火,锻后淬火得到的马氏体细化组织经正火后遗传至渗碳工序,同时利用aln对奥氏体晶界的钉扎效应,确保渗碳淬火前得到细小的奥氏体晶粒。从根本上解决了现有原料与工艺下晶粒尺寸偏大且不均匀导致的产品淬火形变量难以控制、生产和返工成本高的问题;使热处理后的机加工的刀具磨损降低,有利于推广使用。

7.al、n微合金化的22crmoh钢,可形成细小弥散的析出相,这种析出相颗粒能够钉扎、阻碍晶界移动,从而实现晶粒细化。

8.进一步地,所述锻后淬火采用的淬火液为水或淬火油,其淬火液的温度为20

‑

80℃;当淬火液为水时其温度为20

‑

40℃,当淬火液为淬火油时其温度为40

‑

80℃。

9.进一步地,所述锻后淬火的时间为3

‑

10min。

10.进一步地,步骤s3所述正火处理工艺为:加热温度为930

‑

980℃,保温时间为150

‑

210min;经风冷后,降温至640

‑

700℃,等温150

‑

210min,出炉空冷。进一步地,所述风冷时间为:5

‑

15min。

11.进一步地,所述渗碳淬火的工艺为经920

‑

980℃等温渗碳10

‑

16h后,油淬至50℃以下。

12.进一步地,所述低温回火工艺为加热至150

‑

200℃,等温150

‑

210min,出炉空冷。

13.进一步地,渗碳的渗剂为丙酮、丙烷、天然气任意之一和rx气或氮

‑

甲醇气氛的混合。

14.更进一步地,所用渗剂为rx气氛和甲醇,所述rx气氛为5

‑

8m3/h,所述甲醇流量2

‑

4l/h,氮气流量2.2

‑

4.4m3/h。

15.在该混合气氛下,在热处理炉内保持10

‑

16h,热处理炉温度920

‑

980℃,然后降温至830

‑

870℃直接油淬。

16.进一步地,所述rx气是由天然气及空气混合一定比例,在触媒催化作用下,在1040℃高温发生炉中发生化学反应而生成。

17.进一步地,所述加热淬火的淬火油搅拌速度为300

‑

1400r/min。

18.与现有技术相比,本发明的有益效果:本发明的螺伞齿轮细晶化控制方法,即通过22crmoh钢al、n微合金化设计与锻后淬火工艺相结合,在满足等温正火后硬度要求的条件下,显著细化渗碳后晶粒度,减小了渗碳淬火时的形变。使热处理后的齿轮材料组织均匀,表面硬度、心部硬度、有效硬化层深、残余奥氏体级别、马氏体级别、碳化物级别、心部铁素体级别、热变形等均符合要求,齿轮坯热处理后合格率可以达到99%以上,大大提高了产品合格率,增加了质量稳定性具有巨大的经济效益。

19.本发明采用的al、n微合金化22crmoh钢经上述发明工艺处理后的齿轮材料晶粒尺寸得到显著细化,渗碳淬火形变减小,热处理的产品合格率增加,更利与于推广市场应用。

附图说明

20.图1为现有技术中螺伞齿轮常规生产工艺流程图。

21.图2为实施例2的螺伞齿轮的生产工艺流程图。

22.图3为al、n微合金化22crmoh钢在本发明生产工艺下的原奥氏体晶界图。

23.图4为常规22crmoh钢在常规生产工艺下的原奥氏体晶界图。

24.图5为al、n微合金化22crmoh钢在本发明生产工艺下的原奥氏体晶界图。

25.图6为al、n微合金化22crmoh钢在常规生产工艺下的原奥氏体晶界图。

具体实施方式

26.本发明采用al、n微合金化的22crmoh钢为原料,通过锻造淬火,正火处理、渗碳淬火得到螺伞齿轮细晶化产品,其中,al、n微合金化的22crmoh的成分,按质量百分比为:c 0.19

‑

0.25%,si 0.17

‑

0.37%,mn 0.6

‑

1.0%,p≤0.03%,s 0.02

‑

0.035%,cr 0.85

‑

1.25%,mo 0.35

‑

0.45%,ni≤0.25%,cu≤0.2%,al 0.03

‑

0.04%,n 110

‑

150ppm,o≤15ppm,h≤2ppm,余量为fe和不可避免的杂质,所述不可避免的杂质的质量百分比不大于0.04%。

27.具体的步骤及方法见如下实施例。

28.实施例1本实施例的螺伞齿轮细晶化控制方法,包括以下步骤:s1.材料的选配:采用al、n微合金化的22crmoh钢为原料;其成分按照质量百分比计,见表1。

29.s2.锻造处理:将步骤s1的材料进行锻造加工,加热温度1210℃,终锻温度为900℃,锻后淬火至200℃以下;锻后淬火采用的淬火液为水,其淬火液的温度为25℃,锻后淬火的时间为6min。

30.s3.正火处理:将淬火后的锻件加热温度为980℃,保温时间为150min;经风冷15min后,降温至700℃,等温210min,出炉空冷;s4.将正火处理后的材料进行渗碳淬火,渗碳淬火的工艺为经970℃等温渗碳10h后,降温至830℃直接油淬,油淬至50℃以下,再185℃回火170min,得到齿轮产品。渗碳的渗剂为丙酮、丙烷、天然气任意之一和rx气或氮

‑

甲醇气氛的混合;渗剂为rx气氛和甲醇,所述rx气氛为5

‑

8m3/h,所述甲醇流量2

‑

4l/h,氮气流量2.2

‑

4.4m3/h。

31.实施例2如图2,本实施例的螺伞齿轮细晶化控制方法,包括以下步骤:s1.材料的选配:采用al、n微合金化的22crmoh钢为原料;其成分按照质量百分比计,见表1。

32.s2.锻造处理:将步骤s1的材料进行锻造加工,加热温度1180℃,终锻温度为1000℃,锻后淬火至200℃以下;锻后淬火采用的淬火液为水,其淬火液的温度为30℃,锻后淬火的时间为7min。

33.s3.正火处理:将淬火后的锻件加热温度为930℃,保温时间为160min;经风冷10min后,降温至650℃,等温160min,出炉空冷;s4.将正火处理后的材料进行渗碳淬火,渗碳淬火的工艺为经930℃等温渗碳15h后,降温至870℃直接油淬,油淬至50℃以下,再180℃回火165min,得到齿轮产品。渗碳的渗

剂为丙酮、丙烷、天然气任意之一和rx气或氮

‑

甲醇气氛的混合;渗剂为rx气氛和甲醇,所述rx气氛为5

‑

8m3/h,所述甲醇流量2

‑

4l/h,氮气流量2.2

‑

4.4m3/h。

34.实施例3本实施例的螺伞齿轮细晶化控制方法,包括以下步骤:s1.材料的选配:采用al、n微合金化的22crmoh钢为原料;其成分按照质量百分比计,见表1。

35.s2.锻造处理:将步骤s1的材料进行锻造加工,加热温度1200℃,终锻温度为950℃,锻后淬火至200℃以下;锻后淬火采用的淬火液为淬火油,其淬火液的温度为50℃,锻后淬火的时间为5min。

36.s3.正火处理:将淬火后的锻件加热温度为950℃,保温时间为180min;经风冷10min后,降温至680℃,等温180min,出炉空冷;s4.将正火处理后的材料进行渗碳淬火,渗碳淬火的工艺为经950℃等温渗碳15h后,降温至850℃直接油淬,油淬至50℃以下,再180℃回火160min,得到齿轮产品。渗碳的渗剂为丙酮、丙烷、天然气任意之一和rx气或氮

‑

甲醇气氛的混合;渗剂为rx气氛和甲醇,所述rx气氛为5

‑

8m3/h,所述甲醇流量2

‑

4l/h,氮气流量2.2

‑

4.4m3/h。

37.表1图3为实施例2中al、n微合金化22crmoh钢在本发明生产工艺下的原奥氏体晶界图,图4为常规22crmoh钢在常规生产工艺下的原奥氏体晶界图。二者相比,图3中的原奥氏体晶粒明显细化。

38.将实施例3中采用螺伞齿轮细晶化控制方法加工过的产品进行金相检测,其原奥氏体晶界图见图5,图6为al、n微合金化22crmoh钢在常规生产工艺(图1)下的原奥氏体晶界图。二者相比,图5中的原奥氏体晶粒明显细化。

39.本发明公开的螺伞齿轮细晶化控制方法,通过对材料微合金化的调整即采用低成本的al、n微合金22crmoh钢作为原料,配合锻造工艺改进即锻后淬火工艺,在使用原有的正火和渗碳工艺条件下即可将螺伞齿轮的晶粒控制到细小的程度。本发明公开的螺伞齿轮细晶化控制方法的基本原理是,锻后淬火得到的马氏体细化组织经正火后遗传至渗碳工序,同时利用aln对奥氏体晶界的钉扎效应,确保渗碳淬火前得到细小的奥氏体晶粒。本发明公开的螺伞齿轮细晶化控制方法有效地解决了现有原料与工艺下晶粒尺寸偏大且不均匀导致的产品淬火形变量难以控制、生产和返工成本高等问题;使热处理后磨齿加工量减小,表面硬度均匀性提升,由此带来了齿轮啮合精度的提高、噪音减小及疲劳寿命增加,有利于推广使用。

40.显然,上述实施例仅仅是为清楚地说明本发明的技术方案所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1