一种通过熔盐廉价大规模合成金属团簇的方法

1.本发明涉及金属团簇,更具体地涉及一种通过熔盐廉价大规模合成金属团簇的方法。

背景技术:

2.金属团簇是由几个或几百个原子组成的具有一定尺寸的具有确定原子组成和化学结构的多核聚体纳米材料。其由于具有优异的催化、光电及生物应用性能,备受材料科学家青睐。由于金属团簇在产生过程中容易发生聚合,因此激光烧蚀、磁控溅射等传统用于团簇结构研究的技术很难实现纯金属团簇的宏量制备,目前已有的金属团簇合成方法通常采用有机配体保护,使用金属的化合物通过水系或有机系进行配体保护金属团簇的合成,这种合成方法代价昂贵、操作复杂、用到强还原剂进行还原反应具有一定的危险性,且合成的金属团簇在配体保护下基本没有催化活性。

3.通常金属晶体具有非常高的晶格能、良好的延展性和热稳定性,传统的将金属转变为亚纳米尺寸分散的团簇结构需要采取非常极端的实验手段,比如利用激光烧蚀或磁控溅射产生高温金属等离子体,然后再通过快速冷却技术产生气相团簇离子并在超高真空环境中进行表面沉积,生成的微量金属团簇主要用于其微观结构研究。早期的研究集中在寻找特殊稳定性的团簇结构及其在催化应用中作为模型体系的构效关系,国际上也有课题组尝试将上述两种方法用于团簇的宏量制备,但是激光烧蚀或磁控溅射产生的金属团簇容易聚合,因此这些合成方法仍然局限在实验室规模的研究阶段,并没有关于宏量金属团簇工业生产的报道。在生物领域,配体保护的金属团簇可以作为生物标记物,某些团簇具有特殊的光致发光效应可进行细胞标记等。金属团簇的性能十分优越,在工业、医学等领域具有巨大的发展潜力,科研工作者致力于发展金属团簇的合成方法,大批量合成金属团簇是团簇科学家的共同目标。

4.目前除了上述极端物理条件下产生微量金属团簇的方法之外,还有以下几种化学合成方法制备配体保护金属团簇,一是还原生长法,具体做法是在水或有机溶剂中分散金属的氧化物或金属盐类,待分散完毕后,在溶剂中通入一氧化碳、氢气等还原性气体或添加硼氢化钠、氰基硼氢化钠等还原剂将金属离子还原成零价原子,在溶剂中集合生成团簇,分散在溶剂中,通常会在溶剂中加入某些配体分子使金属团簇受配体保护而能稳定存在,之后再进行分离得到特定金属团簇;二是种子生长法,在溶剂中加入已经合成好的小尺寸的金属团簇作为核心,同样加入还原性物质是溶剂中的金属离子在加入的小金属团簇上生长为尺寸更大的金属团簇,同样也需要添加配体分子对大尺寸的金属团簇进行保护;三是配体交换法,通过交换金属团簇外围的配体合成不同配体的金属团簇。

5.现有技术的缺点主要有技术限制,存在合成价格高昂,操作复杂,无法进行工业化放大等缺点。下文对着些缺点进行一一说明。

6.首先是价格高昂,物理方法采用的激光源或磁控溅射源都将金属经过等离子气化过程后进行冷却,能耗非常高,且产生的金属团簇容易聚合,团簇尺寸分散度大,调控困难。

化学合成金属团簇主要使用金属的盐或氧化物,以科研工作者研究最多的金团簇为例,其原料往往采用金的化合物如氯金酸(haucl4),其价格是黄金的8

‑

20倍(纯度不同、价格不同)且其能利用的金含量最高也仅59%。且现有的合成方法通常使用昂贵的有机溶剂、且需要使用还原剂。相比使用熔盐法和纯金合成金属团簇,其从原料成本上已经高过50

‑

100倍。

7.其次是操作复杂的缺点,物理产生金属团簇的方法需要操作和控制精密仪器设备,以磁控溅射生成金属团簇为例,整个过程需要设计复杂的多级真空差分系统和精确的时序控制系统,对操作环境和工作人员都有极高的要求。化学合成团簇方法并非一步法,通常要经过几步到十几步的操作步骤,其步骤十分繁琐,每一步都需要操作者精准完成,否则就会合成失败。此外,化学合成还要使用还原性气体如一氧化碳、氢气或还原性物质硼氢化钠、氰基硼氢化钠,这些还原性物质均具有一定的危险性,这些危险性还原性物质对操作要求更高。

8.最后是无法进行等比例工业放大的缺点,激光烧蚀和磁控溅射两种方法其从最初的出现就是用于团簇的微观结构研究,以现有的物理设计方案根本无法实现工业放大生产。现有的化学合成方法对操作要求过于严苛,同时使用的各种试剂不乏有毒性、有危险性的有机试剂,在实验室中进行毫克级别的合成尚可,但在工业中并不适合放大生产,一是其生产污染过大;二是对人体伤害大。

技术实现要素:

9.为了解决上述现有技术中的价格昂贵等问题,本发明提供一种通过熔盐廉价大规模合成金属团簇的方法。

10.根据本发明的通过熔盐廉价大规模合成金属团簇的方法,其包括如下步骤:s1,提供熔盐并进行除水,其中,该熔盐为单元盐或多元混合盐的无机盐;s2,将纯金属材料加入熔融态的熔盐中进行溶解反应;s3,高温倒出冷却得到含有金属团簇的固体盐。

11.根据本发明的通过熔盐廉价大规模合成金属团簇的方法,使用纯金属材料作为原料,使用熔盐作为溶剂,利用金属在熔融盐中的溶解

‑

分散过程进行金属团簇的合成,即使得金属在熔盐中直接以团簇形式均匀分散实现一步合成。通过选择挑选在熔融盐中溶解度大的金属材料,或者改变熔盐的配方,或者控制加热温度和冷却速度可以对生成金属团簇的尺寸进行调控,从而提供一种全新的非配体保护和尺寸可控金属团簇的宏量制备方法。

12.常见的金属团簇合成方法通常是在水系和有机系中合成的,其一般将金属离子先分在在溶剂体系中,再使用还原气体或还原剂将金属离子还原成金属,使金属在溶剂中生长为金属团簇,再经过分离过程将金属团簇分离出来进行利用。本方法使用熔融无机盐作为溶剂和反应体系,纯金属作为原料,直接在熔盐中加入纯金属,使得纯金属直接溶解在熔盐中并以团簇形式分散,将高温盐快速冷却成固体盐,以保存其熔盐中的团簇状态,并将固体盐中的金属团簇进行分离或直接利用。

13.优选地,熔盐为氯盐、氟盐、溴盐、碘盐、硝酸盐或硫酸盐。在优选的实施例中,熔盐为licl

‑

kcl共晶熔盐或nacl

‑

kcl共晶熔盐或libr盐。应该理解,不同的熔盐中形成的金属团簇的大小不同。

14.优选地,纯金属材料为铬、铁、镍、钴、锰、钛、铜、银、金、铂或钯。

15.优选地,纯金属材料为金属块、金属颗粒或金属粉末。应该理解,任何形态的金属

作为原材料。

16.优选地,金属团簇为纯金属团簇或合金型金属团簇。

17.优选地,步骤s1包括:将熔盐在120℃(熔点以下、100℃以上)加热3小时以上除去盐中的水分。从而防止水分水解后生成酸或氧化物对后续团簇合成造成不利。

18.优选地,步骤s2包括:将熔盐加热至较高温度融化(一般700℃以上),在高温情况下将纯金属材料加入熔盐中并与熔盐作用。特别地,熔盐被加热至高温熔融并保持熔融态,将纯金属材料加入熔盐中继续加热并维持熔盐的熔融态使得金属以团簇形式稳定溶解在熔盐中。

19.优选地,步骤s2在坩埚中进行。坩埚的材料包括但不限于石墨、石英、镍、铂、不锈钢、铜、刚玉或无机陶瓷材料。应该理解,坩埚的材料本身耐高温且不与熔盐和金属发生反应即可。需要指出的是,若使用导电性坩埚,在熔盐、坩埚和气相界面交界处团簇会析出并黏附在坩埚壁上,此部分金属团簇可以直接进行相应应用。

20.优选地,通过使用惰性棒蘸取反应体系并进行成分测试,确定熔盐中溶解的金属量达到饱和后将熔盐从坩埚中倾倒至常温容器中快速冷却成固体。

21.优选地,步骤s2的反应时间大于一天。应该理解,通常反应时间越长,生成的量越大,大于一天的反应时间并非定值,在少于一天时同样能够合成金属团簇。

22.优选地,步骤s3包括:将高温熔融盐直接倾倒在耐高温容器中,使熔盐快速冷却为固体盐(保存备用),固体盐中即存在相应的金属团簇。其中,耐高温容器如石英、刚玉、不锈钢、镍等。

23.优选地,金属团簇在固体盐中直接利用。在优选的实施例中,将固体盐直接进行相应的催化反应。

24.优选地,金属团簇从固体盐中分离提纯出来。

25.优选地,通过溶解

‑

萃取、电泳或色谱柱分离对得到的金属团簇进行分离提纯。在优选的实施例中,通过正葵烷萃取分离提纯金属团簇。

26.根据本发明的熔盐法,使用高温熔盐和金属合成金属团簇,只要将金属放入熔盐中,等待若干时间倒出熔盐即可,一步“一锅煮”法,合成方法简单,操作非常方便;使用环境亲和性材料熔融无机盐作为反应溶剂,环境亲和性好且对人体基本无毒害,适合工业放大生产,克服了以往合成方法中使用有毒、危险试剂的缺点;使用成本更低廉的金属作为原材料,克服了以往合成方法成本代价高的缺点;经谱学和电镜表征,确认合成了金属团簇分子,而且可以大量合成金属团簇分子。总之,本发明打破了传统合成方法操作复杂、成本高昂、无工业应用价值等缺点和限制,将合成方法从水系、有机系扩展到熔融无机盐系,这里需要强调的是熔盐法合成金属团簇与传统化学合成最关键不同是金属团簇的存在形态不同,熔盐法制备得到的是非配体保护活性较高的纯金属团簇,具有极大的工业应用潜力。其优点主要在于:(1)环保亲和性,合成过程中使用无机盐作为溶剂体系,无毒无害;(2)操作简单,仅需将盐加热至融化的温度后将金属置于熔盐中反应即可,反应完毕后直接倒出使用;(3)易于保存,合成后的团簇被固体盐包覆,隔绝了空气,因此更易于保存;(4)用途广泛:可以通过有机试剂对盐中的团簇进行萃取,将团簇分散在有机试剂中使用,也可以将合成的含团簇固体盐直接溶解在水中,在水体系中使用,同时也可以将固体盐打碎成粉末直接利用。

附图说明

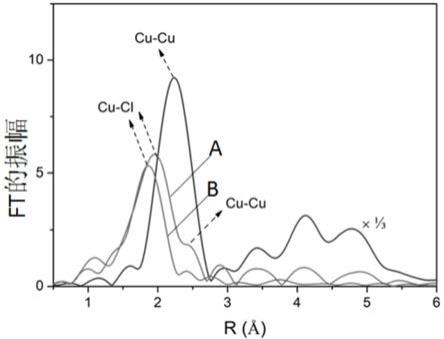

27.图1示出了根据本发明的实施例1的液态licl

‑

kcl

‑

cu(a),固态licl

‑

kcl

‑

cu(b)和cucl的cuk边exafs数据;

28.图2示出了根据本发明的实施例1的licl

‑

kcl

‑

cu样品中的[cu

21

]

7+

团簇模型;

[0029]

图3示出了根据本发明的实施例1的licl

‑

kcl

‑

cu正葵烷萃取液;

[0030]

图4是图3的licl

‑

kcl

‑

cu正葵烷萃取液的sxas谱;

[0031]

图5示出了根据本发明的实施例1的licl

‑

kcl

‑

cu中cu

x

的stem测试结果;

[0032]

图6示出了根据本发明的实施例1的坩埚附着铜的tem测试结果;

[0033]

图7是根据本发明的实施例2的溶解了fe的licl

‑

kcl盐的高温紫外

‑

可见吸收光谱;

[0034]

图8示出了根据本发明的实施例2的nacl

‑

kcl

‑

fe的exafs的测量结果;

[0035]

图9是由图8解析出的fe团簇的模型示意图;

[0036]

图10示出了根据本发明的实施例3的溶解前的钛块;

[0037]

图11示出了根据本发明的实施例3的溶解后的钛块;

[0038]

图12示出了根据本发明的实施例3的含ti的libr盐;

[0039]

图13示出了根据本发明的实施例3的ti团簇粉末。

具体实施方式

[0040]

下面结合附图,给出本发明的较佳实施例,并予以详细描述。

[0041]

实施例1

[0042]

将licl

‑

kcl共晶熔盐放入石墨坩埚中在120℃加热3小时以上除去盐中的水分,在除水完成后,将licl

‑

kcl共晶熔盐加热至高温熔融并保持熔融态;将铜块放入熔盐中,继续加热至700℃并维持大于1天的时间使得铜以团簇形式稳定溶解在熔盐中;将高温熔融盐直接倾倒在石英容器中,使熔盐快速冷却为固体,固体盐中即存在相应的铜团簇。

[0043]

对溶解了cu的licl

‑

kcl盐加热至熔融态,进行高温原位exafs测定,如图1所示,主要是测定其中存在的化学键,结果显示其中主要是cu

‑

cu键,证明确实是cu团簇。

[0044]

对溶解了cu的licl

‑

kcl盐的exafs测定结果进行解析,得出的cu团簇模型如图2所示,由此可知,团簇在高温熔盐中主要以21个铜原子(即cu

217+

结构)的形式存在。

[0045]

对得到的固体盐进行溶解

‑

萃取,使用正葵烷溶剂萃取得到了金黄色铜团簇溶液(即licl

‑

kcl

‑

cu水溶液),如图3所示,萃取的结果表明铜团簇可以很方便地分离。

[0046]

对萃取液进行小角散射测量,如图4所示,表明萃取液中cu团簇尺寸很小。结果显示,固化后的熔盐中cu

x

的尺寸分布在0.75

‑

3nm之间。

[0047]

对萃取液进行stem测量,对固体盐萃取液继续分析,如图5所示,观测到了铜团簇的清晰照片。

[0048]

通过tem对熔盐、坩埚和气相界面交界处析出的铜簇继续分析,如图6所示,证明坩埚

‑

熔盐界面析出的铜由铜团簇组成。

[0049]

实施例2

[0050]

将nacl

‑

kcl共晶熔盐放入石墨坩埚中在120℃加热3小时以上除去盐中的水分,在除水完成后,将licl

‑

kcl共晶熔盐加热至高温熔融并保持熔融态;将铁块放入熔盐中,继续

加热至800℃并维持大于1天的时间使得铁以团簇形式稳定溶解在熔盐中;将高温熔融盐直接倾倒在石英容器中,使熔盐快速冷却为固体,固体盐中即存在相应的铁团簇。

[0051]

icp

‑

aes表明盐体相中的fe含量较高,但溶解的cr和fe在熔盐呈现无色。图7给出了溶解了fe的licl

‑

kcl盐的高温紫外

‑

可见吸收光谱,结果表明,溶解的fe在熔盐中并非fe

2+

/fe

3+

,即不是被氧化成离子态进入熔盐的,结合icp

‑

aes的数据,证明fe以低价态的方式溶解进了熔盐中。

[0052]

为确定是否生成团簇,进行exafs测试以确定其价态和存在形式。如图8是对nacl

‑

kcl

‑

fe进行exafs测量的k边吸收结果,图9是对nacl

‑

kcl

‑

fe进行xanes实验结果,解析出nacl

‑

kcl中fe团簇的结构模型。在k边吸收实验结果中,将实验曲线与fe/feo/fe2o3和fe3c标准物质对比,发现其与fe曲线吻合最好,因此确定其为零价;在xanes实验结果中表明键长存在fe

‑

fe键,存在形式为团簇。

[0053]

实施例3

[0054]

将libr盐放入镍坩埚中在120℃加热3小时以上除去盐中的水分,在除水完成后,将libr加热至高温熔融并保持熔融态;将钛块放入熔盐中,继续加热至800℃并维持大于1天的时间使得铁以团簇形式稳定溶解在熔盐中;将高温熔融盐直接倾倒在石英容器中,使熔盐快速冷却为固体,固体盐中即存在相应的金属团簇。

[0055]

图10示出了溶解前的镜面钛块,图11示出了溶解后的钛块,由此可知,大量的钛已经溶解进入熔盐libr中。

[0056]

含ti的固体libr盐如图12所示。对含钛的libr盐进行水洗抽滤,可得黑色钛团簇粉末,如图13所示。

[0057]

以上所述的,仅为本发明的较佳实施例,并非用以限定本发明的范围,本发明的上述实施例还可以做出各种变化。即凡是依据本发明申请的权利要求书及说明书内容所作的简单、等效变化与修饰,皆落入本发明专利的权利要求保护范围。本发明未详尽描述的均为常规技术内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1