一种降低钢材中TiN夹杂危害性的方法与流程

一种降低钢材中tin夹杂危害性的方法

技术领域

1.本发明属于钢铁冶金的技术领域,具体地讲,本发明涉及一种降低钢材中tin夹杂危害性的方法。

背景技术:

2.钢材中的tin夹杂由于析出温度高,ti、n原子在高温下的扩散速度快,析出粒子长大速度快,因此tin粒子的尺寸一般较大,以2~10μm的尺寸居多,并且tin夹杂呈方形,有尖锐的棱角,不易变形,会损害钢的韧性,对疲劳性能来说,6μm的tin危害性堪比25μm的氧化物。因此,如何减少tin夹杂对钢材性能的危害成为亟需解决的问题。目前传统方法是降低[ti]、[n]元素的含量;尽量使[ti]、[n]的饱和析出温度低于钢液的液相线,即减少tin的液析,使tin在凝固的铸坯中析出,此时由于[ti]、[n]元素的传输速度慢,tin粒子的长大速度慢,能降低tin夹杂物的尺寸,但此方法仅适用于钢材中ti、n含量低(ti≤0.02%、n≤30ppm)的微钛钢种。

[0003]

然而ti作为微合金化元素,对钢材能起到提高强度、细化晶粒、提高淬透性的效果,因此某些钢种中的ti含量较高,达到0.10%左右(比如700mpa级汽车大梁钢),显然这些高钛含量的钢种无法通过降低ti含量的方法来降低tin夹杂的尺寸。钢材中的n含量也有极限低值,目前通过rh真空精炼炉、vd真空精炼炉也只能将n含量脱至20ppm的极限低值,无法继续降低。

[0004]

由此可见,目前现有的传统控制钢材中tin夹杂尺寸的方法无法适用于ti、n含量较高的钢种(比如ti含量》0.02%,n含量》30ppm),ti、n含量较高的钢种中[ti]、[n]的饱和析出温度仍会高于钢液的液相线温度,会在钢液中生成大尺寸的tin夹杂,对钢材的韧性、延展性、抗疲劳性影响较大。

技术实现要素:

[0005]

本发明的目的在于针对tin夹杂对钢材性能造成危害的问题而提供一种降低钢材中tin夹杂危害性的方法,利用所加入的v元素使tin夹杂变质,以降低tin夹杂牢固程度,使得原始大尺寸tin夹杂能在升温和降温的热循环工艺以及轧制等加工过程中破碎成多个小尺寸tin夹杂,避免了因tin夹杂的大尺寸对钢材性能所造成的影响,从而降低钢材中tin夹杂的危害性。

[0006]

本发明的技术方案为:一种降低钢材中tin夹杂危害性的方法,在钢材中加入v元素变质tin夹杂,以降低tin夹杂牢固程度,使大尺寸tin夹杂破碎成若干小尺寸tin。

[0007]

所述v元素将tin夹杂变质为含有vn的tin夹杂。

[0008]

所述v元素的加入量标准为控制钢材化学成分中6≤ω

ti

/ωv≤12,其中ω

ti

为钢材中ti元素的质量百分含量,ωv为钢材中v元素的质量百分含量。所加v元素含量不可过低,以免对tin夹杂的变质效果不足;v元素含量也不可过高,vn含量过高的tin夹杂其脆性会降低,在热应力下不易破损。

[0009]

所述v元素的加入量标准为控制钢材化学成分中ω

ti

/ωv=6.48。

[0010]

采用该方法钢材化学成分如下:按质量百分比c 0.162%,si 0.235%,mn 0.625%,p 0.0247%,s 0.0042%,ti 0.0402%,v 0.0062%,al 0.0323%,n 0.0041%,余量为fe及不可避免的杂质。

[0011]

所述v元素的加入量标准为控制钢材化学成分中ω

ti

/ωv=10。

[0012]

采用该方法钢材化学成分如下:按质量百分比c 0.10%,si0.15%,mn 1.55%,p 0.021%,s 0.006%,ti0.10%,v 0.01%,al 0.025%,n 0.0032%,余量为fe及不可避免的杂质。

[0013]

所述降低钢材中tin夹杂危害性的方法在ti、n元素含量高的钢种中的应用。

[0014]

本发明的有益效果为:本发明所述降低方法创新性地采用在钢材中加入v元素使tin夹杂变质,以降低tin夹杂牢固程度,使大尺寸tin夹杂在钢材加工过程中破碎成若干小尺寸tin的方法降低钢材中tin夹杂的危害性。

[0015]

下面详细阐述本发明利用v使得tin夹杂变质的作用机理:

[0016]

钢材中ti、v、n、c元素随着温度的降低会逐渐析出tin、tic、vn以及vc粒子,tin、tic、vn和vc在液相、奥氏体中的平衡固溶度积公式如下表1所示:

[0017]

表1 tin、tic、vn以及vc在液相、奥氏体中的平衡固溶度积公式

[0018][0019][0020]

由表1可看出,tin在奥氏体相中的溶度积lg(w

[ti]

×w[n]

)为0.32-8000/t,vn在奥氏体相中的溶度积lg(w

[v]

×w[n]

)为3.63-8700/t,由于8700>8000,因此“vn的析出”比“tin的析出”对温度更敏感,温度降低对“vn的析出”影响更大。

[0021]

根据反应式:vn

→

v+n

ꢀꢀꢀꢀꢀꢀ①

;

[0022]

tin

→

ti+n

ꢀꢀ②

;

[0023]

由式

②

减去式

①

得式

③

:

[0024]

v+tin

→

ti+vn

ꢀꢀ③

[0025]

由上述反应式可知,式

③

的“奥氏体相中平衡溶解度积的对数值”等于式

②“

奥氏体相中平衡溶解度积的对数值”减去式

①“

奥氏体相中平衡溶解度积的对数值”,即:lg((w

[ti]

×w[vn]

)/(w

[v]

×w[tin]

))=0.32-8000/t-3.63+8700/t=700/t-3.31

ꢀꢀꢀꢀ④

[0026]

将温度1273k、1373k、1473k、1573k分别代入式

④

中,得出式

③

的“奥氏体相中平衡溶解度积的对数值”,详细请见下表2。

[0027]

表2 1000~1300k温度范围内式

④

计算值

[0028]

温度(k)lg((w

[ti]

×w[vn]

)/(w

[v]

×w[tin]

))

1573-2.861473-2.831373-2.801273-2.76

[0029]

由式

④

及表2可知,温度降低,即t降低,会使反应方程式

③

的平衡溶解度积的对数值增大,即w

[ti]

×w[vn]

增大,w

[v]

×w[tin]

减小,可见随着温度降低,钒钛复合氮化物粒子中的vn浓度会增大,tin浓度会降低,钢材奥氏体相中的v会夺取tin中的n,vn的生成量会增多,因此v会逐渐使得tin夹杂变质。

[0030]

同时ti和v的原子序数分别为22、23,tin和vn的晶体结构也相同,均为面心立方的nacl结构形式,且点阵常数接近,tin为0.424nm,vn为0.409nm,因此tin与vn可以互溶,v在tin夹杂中的传输速度快,v可以较迅速的变质tin。

[0031]

由于ti元素与c元素在约1100℃以下能生成tic粒子,tic粒子会消耗一部分ti元素,因此式

③

中固溶进入钢坯中的ti元素浓度逐渐降低,为阻止ti元素浓度降低,tin有发生溶解反应的趋势,能进一步促进

③

向正反应方向进行,1100℃以下时v变质tin的速度会得以提升。

[0032]

结合上述作用机理分析可知,v元素变质tin夹杂主要产生以下两方面作用:

[0033]

(1)加入v元素将原始的tin夹杂变质为含有vn的tin夹杂,在热应力下夹杂易破碎:vn的热膨胀系数为8.1

×

10

—6

,tin的热膨胀系数为9.35

×

10

—6

,热膨胀系数不同,因此在连铸铸坯冷却、铸坯在加热炉内加热以及随后轧制过程中的冷却时,vn和tin的体积变化程度不同,tin夹杂又属于脆性夹杂,因此含有vn的tin夹杂易在热应力下破碎。

[0034]

(2)加入v元素所生成的vn能够侵蚀tin粒子,进而降低tin粒子的牢固程度,使tin粒子在轧制力下发生破碎的几率大大提高:tin粒子的生成温度高,在连铸钢液中或温度大于1400℃便开始生成,此时vn并无法生成,随着铸坯温度的降低,如上述式

③

所示,vn在tin粒子上开始析出,由于ti元素与c元素在约1100℃以下能生成tic粒子,tic粒子会消耗一部分ti元素,因此固溶进入钢坯中的ti元素浓度逐渐降低,为阻止ti元素浓度降低,tin有发生溶解反应的趋势,而钢材中固溶的v在钢材中析出vc的温度低,在温度高于500℃是不会析出,因此在温度大于500℃时,钢材中v元素浓度随温度的降低并没有消耗减少,此v元素可以一直保持在较高的浓度范围内,因此部分tin与v、c会发生如下反应:

[0035]

v+tin+c

→

tic+vn

ꢀꢀꢀ⑤

[0036]

式

⑤

反应会生成tic+vn,重新生成的tic+vn粒子尺寸细小,以小颗粒状附着在tin粒子表面,在加热炉加热时,随着铸坯温度升高,附着在tin粒子表面的tic+vn粒子又重新溶解,而tic+vn粒子的原位置处则会出现凹坑或沟壑的形貌,若凹坑和沟壑足够大之后,便能降低tin粒子的牢固程度,在轧制力下发生破碎。

[0037]

综上所述,本发明具有如下优势:

[0038]

1、在钢材奥氏体相中,v元素渗透进入tin粒子内部,利用v将tin夹杂变质为(ti

·

v)n,由于tin和vn的热膨胀系数不同,且tin具有质脆的特点,在连铸铸坯生产结束后的冷却阶段、加热炉加热阶段以及轧制时的冷却阶段中,铸坯温度先降低,然后升高,最后降低,频繁的降温、升温等热制度中富含vn的tin粒子易在热应力下破碎,从而降低tin粒子的尺寸,避免了tin粒子大尺寸对钢材性能造成的不良影响。

[0039]

2、v元素除了渗透进入tin粒子内部外,v和c元素还能与tin夹杂的外表面发生反应生成小尺寸的tic和vn粒子,逐渐侵蚀tin夹杂的外表面,将tin外表面侵蚀出凹坑或沟壑形貌,严重时会将tin夹杂侵蚀成支离破碎的形貌,降低tin夹杂的牢固程度,在后续轧制力作用下,大尺寸tin颗粒易轧碎成小尺寸颗粒。

[0040]

3、本技术利用了v和c元素析出生成vc粒子温度低,在500℃以上基本不析出vc的特点,在轧制温度以上时,v元素在铸坯中的溶解浓度基本不变,与v元素在钢材中的成份浓度基本接近,因此v元素可以一直保持在较高的浓度范围内,有利于v元素与tin夹杂之间的反应。

[0041]

可见,相比于传统技术中通过降低ti、n元素浓度来控制tin尺寸的方法,本技术创新性的利用v元素变质tin夹杂,降低tin夹杂的牢固程度,使大尺寸tin夹杂破碎的方法来降低tin夹杂的尺寸,不受ti、n元素含量的限制,能够适用于钢材成份中ti、n元素含量较高的钢种。

附图说明

[0042]

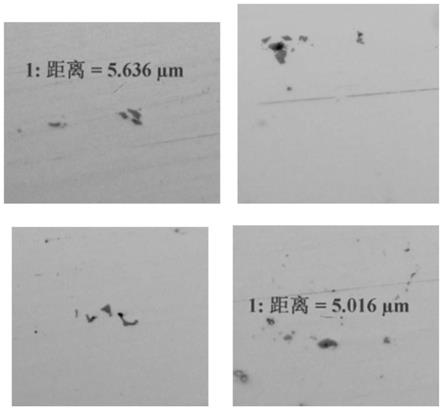

图1为实施例1中钢材中的tin夹杂形貌。

[0043]

图2为对比例1中钢材中的tin夹杂形貌。

具体实施方式

[0044]

下面结合附图,对本发明的技术方案进行详细的说明。

[0045]

实施例1

[0046]

某钢厂所冶炼钢材成分如下:按照质量百分比c 0.162%,si 0.235%,mn 0.625%,p 0.0247%,s 0.0042%,ti 0.0402%,v 0.0062%,al 0.0323%,n 0.0041%,余量为fe及不可避免的杂质。所述v元素的加入量标准为控制钢材化学成分中ω

ti

/ωv=6.48。

[0047]

炼钢、精炼、连铸、轧钢工艺均采用传统的热卷卷板工艺生产q355b热轧卷板,其工艺流程为:铁水预处理

→

复吹转炉

→

lf精炼炉

→

板坯连铸

→

加热炉再加热

→

高压水除鳞

→

粗轧可逆轧制

→

热卷箱

→

飞剪

→

精轧

→

层流冷却

→

卷取。

[0048]

连铸铸坯规格为175

×

1270mm,连铸拉速为1.25m/min,连铸二冷比水量为0.68m3/吨钢。

[0049]

在1200℃以上的温度下对所述钢坯进行再加热,入炉板坯加热制度具体要求见表3。

[0050]

表3板坯加热制度

[0051][0052]

对所述再加热的钢坯进行粗轧,粗轧开轧温度为1180~1240℃,粗轧之后使用热卷箱对中间坯进行保温和均热,减小中间坯头尾温差,中间坯温度为1030~1080℃;之后在a

r3

以上的温度下进行精轧,精轧终轧温度为850~870℃,通条温差控制在30℃以内。

[0053]

实施例2

[0054]

所述v元素的加入量标准为控制钢材化学成分中ω

ti

/ωv=10。

[0055]

采用该方法钢材化学成分如下:按质量百分比c 0.10%,si0.15%,mn 1.55%,p 0.021%,s 0.006%,ti0.10%,v 0.01%,al 0.025%,n 0.0032%,余量为fe及不可避免的杂质。其他同实施例1。

[0056]

对比例1

[0057]

所冶炼钢材成分如下:按照质量百分比c 0.160%,si 0.227%,mn 0.634%,p 0.0226%,s 0.0054%,ti 0.0413%,v 0,al 0.0315%,n 0.0040%,余量为fe及不可避免的杂质。其他同实施例1。

[0058]

对比例2

[0059]

所冶炼钢材成分如下:按质量百分比c 0.09%,si 0.16%,mn 1.58%,p 0.018%,s 0.005%,ti 0.11%,v 0,al 0.027%,n 0.0030%,余量为fe及不可避免的杂质。其他同实施例1。

[0060]

表4实施例1、2与对比例1、2的钢材成分对照表(%)

[0061]

实施例csimnpstivaln实施例10.1620.2350.6250.02470.00420.04020.00620.03230.0041实施例20.100.151.550.0210.0060.100.010.0250.0032对比例10.1600.2270.6340.02260.00540.041300.03150.0040对比例20.090.161.580.0180.0050.1100.0270.0030

[0062]

通过表4对比可知,实施例1、2与对比例1、2的区别在于,实施例1中v含量为0.0062%,实施例2中v含量为0.01%,而对比例1、2则含量为0%,其他成分接近相同。

[0063]

分别检测实施例1、2和对比例1、2的轧材力学性能,请见下表5。

[0064]

表5实施例1、2与对比例1、2的钢材力学性能

[0065][0066]

分析表5中实施例1、2和对比例1、2的钢材屈服强度,实施例1为427mpa,对比例1为423mpa,实施例2为667mpa,对比例2为654mpa,实施例的强度比对比例的强度有轻微提升,可见v元素的加入可微弱的提高钢材的强度,对钢材本身的其他力学性能指标没有造成不良影响。

[0067]

分析表5中实施例1、2和对比例1、2的冲击功检测值,从中可看出,实施例的冲击值比对比例的冲击功值大幅提升,约提升50~60j,其原因是由于tin夹杂尺寸的减小使得轧材韧性提高。大尺寸tin夹杂易导致脆性断裂的理论为:由于tin夹杂与铁素体晶粒之间的

界面强度小于铁素体晶粒之间的晶界强度,若冲击力大于tin夹杂与铁素体晶粒之间的界面力时,在冲击力作用下tin夹杂与铁素体晶粒之间会产生初始裂纹,tin夹杂尺寸的大小与该处产生的初始裂纹的大小基本相同,冲击应力又会在初始裂纹处集中,裂纹尺寸越大冲击应力就会越集中,进而可能在冲击应力集中作用下发生灾难性的脆性断裂,使得轧材的韧性值急剧降低。实施例1、2中利用所加入的v元素使tin夹杂变质,降低了tin夹杂牢固程度,使得原始大尺寸tin夹杂能在升温和降温的热循环工艺以及轧制等加工过程中破碎成多个小尺寸tin夹杂,避免了因tin夹杂的大尺寸对钢材性能所造成的影响,从而降低钢材中tin夹杂的危害性,提高了轧材韧性。

[0068]

利用金相显微的方法检测实施例1和对比例1所生产出轧材的tin夹杂尺寸形貌,详见图1和图2。

[0069]

由图1、图2可看出,实施例1中的tin夹杂物形貌为多个小夹杂物的簇合状,外表尺寸不规则,单个小尺寸tin夹杂的尺寸为2~5um,而对比例1中的tin夹杂物形貌为单个大尺寸夹杂,呈方正状,单个tin夹杂物的尺寸约为3~7um。可见实施例1较对比例1多添加了0.0062%的v元素,钢材中ω

ti

/ωv=6.48,使tin夹杂中复合含有微量的vn,利用v使tin夹杂变质,从而降低tin夹杂物的牢固程度,在连铸、加热炉、热轧过程中,含ti原始大尺寸夹杂破碎成小尺寸含ti夹杂物的几率大大提高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1