一种电致变色膜层结构及其制备方法与应用

1.本发明属于电致变色器件与应用技术领域,具体涉及一种电致变色膜层结构及其制备方法与应用。

背景技术:

2.目前,以聚对苯二甲酸乙二醇酯(pet)等高分子基材为衬底的柔性电致变色器件在建筑节能窗、智能车窗、多功能显示器以及可穿戴设备中受到越来越多的关注。上述应用对电致变色器件的基本要求为:光调制范围宽、循环稳定性好、机械性能稳定、可大面积制备以及响应速度快等。

3.通常,典型的柔性电致变色器件包含五层,即顶部透明导电层、阴极电致变色层、锂离子电解质层、离子存储层(或阳极电致变色层)和底部透明导电层。当器件外加小电位交替切换时,颜色会发生可逆变化。在这种结构中,阴极电致变色层决定了整个器件的性能。在阴极电致变色材料中,氧化钨(wo

x

)因其相对较高的着色效率、较大的动态调制范围和优越的环境稳定性而被认为是最理想的候选材料,该薄膜在锂离子电解质中的着色和漂白反应过程可以表示为:wo

x

(漂白态)+yli

+

+ye

‑

<=>li

y

wo

x

(着色态)。

4.长期循环稳定性是制约电致变色器件商业化的关键技术难题之一。在频繁的着色和漂白过程中,锂离子在氧化钨基体中的不断插入和脱出会导致一定数量的锂离子俘获、氧化钨基体结构坍塌与退化以及由于离子球磨效应所引起的表面致密化,上述因素会不可逆的削弱氧化钨薄膜的长期循环稳定性。为了进一步提高氧化钨的循环稳定性,通过提高工艺温度尽可能提高薄膜的结晶程度已被证明是一种有效的手段。例如,blanchard等(appliedmaterialstoday12(2018)235

‑

243)公布了在400v衬底偏置电压下制备的氧化钨膜具有更好的循环稳定性(1000次循环),其原因是由于通过施加高的衬底偏置电压,达到形成wo3纳米晶的临界结晶温度(~350℃);shi等(solarenergymaterials&solarcells212(2020)110579)公布了经过300℃退火后所形成的纳米碗状结晶阵列具有更高的化学和结构稳定性;zhou等人(journalofcolloidandinterfacescience460(2015)200

‑

208)公布了在空气中400℃下制备的结晶/非晶氧化钨核/壳层状结构具备优异的循环性能,经过3000次循环后仍有68.5%的光学调制幅度。

5.虽然高温工艺有助于实现具有较高循环稳定性的氧化钨电致变色薄膜,但是这种高工艺温度(≥200℃)很难应用于pet等高分子基片上电致变色器件的制备,这主要归因于pet等高分子材料耐温性较差,很难应用在超过150℃的环境中,因此迫切需要找到一种能提升低温下所制备的柔性氧化钨薄膜的电致变色循环稳定的技术手段。

技术实现要素:

6.本发明的主要目的在于提供一种电致变色膜层结构及其制备方法与应用,以克服现有技术的不足。

7.为实现前述发明目的,本发明采用的技术方案包括:

8.本发明实施例提供了一种电致变色膜层结构,其包括叠层设置的氧化钨层及非晶氧化锌 锡缓冲层;其中,所述氧化钨层具有纳米柱状结构。

9.本发明实施例还提供了前述电致变色膜层结构的制备方法,其包括:

10.提供设置有透明导电层的衬底;

11.采用磁控溅射技术,以氧化钨靶为靶材,在所述透明导电层的表面沉积形成氧化钨层;

12.以及,采用磁控溅射技术,以氧化锌锡靶为靶材,在所述氧化钨层的表面沉积形成非晶 氧化锌锡缓冲层,从而获得电致变色膜层结构。

13.本发明实施例还提供了前述的电致变色膜层结构于制备电致变色器件中的用途。

14.本发明实施例还提供了一种电致变色器件,其包括前述的电致变色膜层结构。

15.与现有技术相比,本发明的有益效果在于:

16.(1)本发明制备的电致变色膜层结构具有良好的o/w比(2.7~2.9),该o/w比具有相 对较好的电致变色循环稳定性,满足电致变色器件的基本要求;

17.(2)本发明制备的电致变色膜层结构中的氧化钨层和非晶氧化锌锡缓冲层都是非晶态;

18.(3)本发明制备的电致变色膜层结构具有优异的循环稳定性,有利于电致变色薄膜的稳 定性能;

19.(4)本发明制备的电致变色膜层结构中氧化钨层具有柱状结构,有助于保持更多的电致 变色薄膜中锂离子结合位点,有利于提升薄膜的光学调制幅度;

20.(5)本发明制备的电致变色膜层结构能明显抑制电化学循环过程中氧化钨着色态透过率 的衰减、提升光学调制幅度以及着色效率;(6)本发明提供的方法采用陶瓷靶材替代传统的 金属靶材反应直流溅射,有助于提供溅射的稳定性,适合未来大规模的工业化生产。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术 描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记 载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根 据这些附图获得其他的附图。

22.图1为实施例1中制备的电致变色膜层结构中w元素的xps图谱图;

23.图2为实施例1中制备的电致变色膜层结构的xrd图谱;

24.图3a

‑

图3d为本实施例1制备的电致变色膜层结构与对比例1制备的氧化钨薄膜的电化 学循环处理前后的表面形貌图;

25.图4a

‑

图4d为本实施例1制备的电致变色膜层结构与对比例1制备的氧化钨薄膜的电化 学循环处理前后的截面形貌图;

26.图5a

‑

图5d为本实施例1制备的电致变色膜层结构与对比例1制备的氧化钨薄膜在550nm 以及790nm处的光调制曲线图;

27.图6a

‑

图6b为本实施例1制备的电致变色膜层结构与对比例1制备的氧化钨薄膜在不同 变色状态及电化学循环后的光学透过率图谱图;

28.图7a

‑

图7b为本实施例1制备的电致变色膜层结构与对比例1制备的氧化钨薄膜的着色 效率曲线图;

29.图8是本发明一典型实施方案中电致变色器件的结构示意图;

30.图9为本对比例2中制备的氧化钨层的截面形貌图。

31.附图说明:1

‑

pet衬底,2

‑

透明导电膜,3

‑

氧化钨薄膜,4

‑

氧化锌锡薄膜,5

‑

电解质层, 6

‑

离子存储层。

具体实施方式

32.鉴于现有技术的缺陷,本案发明人经长期研究和大量实践,得以提出本发明的技术方案, 下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分 实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创 造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.本发明实施例的一个方面提供的一种电致变色膜层结构包括叠层设置的氧化钨层及非晶 氧化锌锡缓冲层;其中,所述氧化钨层具有纳米柱状结构。

34.具体的,所述电致变色膜层结构中的氧化钨层的截面呈现纳米柱状结构,柱子的直径为 20~60nm;在氧化钨薄层上覆盖一层厚度为3~50nm的非晶氧化锌锡缓冲层,形成电致变色膜 层结构;

35.在一些较为具体的实施方案中,所述柱状结构的直径为20~60nm。

36.进一步的,所述氧化钨层由复数个沿竖直方向设置的纳米柱状结构依次紧密排列形成。

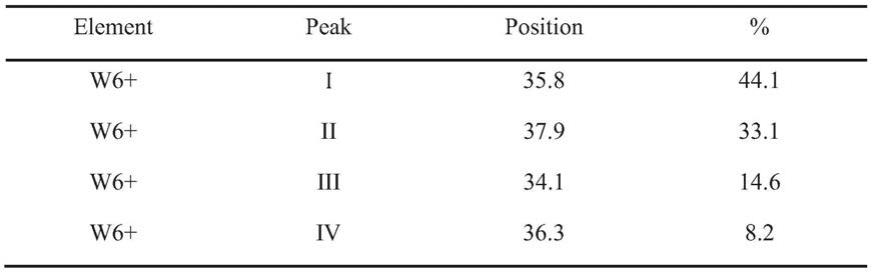

37.进一步的,所述氧化钨层的厚度为200~800nm。

38.进一步的,所述氧化钨层为氧化钨薄膜,其中o/w为2.7~2.9。

39.进一步的,所述非晶氧化锌锡缓冲层的厚度为3~50nm。

40.进一步的,所述非晶氧化锌锡缓冲层为氧化锌锡薄膜。

41.进一步的,所述电致变色膜层结构的厚度为203~850nm。

42.本发明实施例的另一个方面还提供了前述电致变色膜层结构的制备方法,其包括:

43.提供设置有透明导电层的衬底;

44.采用磁控溅射技术,以氧化钨靶为靶材,在所述透明导电层的表面沉积形成氧化钨层;

45.以及,采用磁控溅射技术,以氧化锌锡靶为靶材,在所述氧化钨层的表面沉积形成非晶 氧化锌锡缓冲层,从而获得电致变色膜层结构。

46.在一些较为具体的实施方案中,所述氧化锌锡靶中氧化锌与氧化锡的质量比为 100∶(50~200)。

47.进一步的,所述磁控溅射技术采用的溅射方式包括射频溅射或中频溅射。

48.在一些较为具体的实施方案中,所述制备方法具体包括:采用磁控溅射技术,将所述设 置有透明导电层的衬底置于反应腔体中,以氧化钨靶为靶材,以氧气和惰性气体为工作气体, 在所述透明导电层表面沉积形成氧化钨层,其中所述磁控溅射技术采用的溅射气压值为 0.4~2.0pa,溅射功率密度为2.8~4.7w/cm2,衬底温度为25~150℃,反应腔体的

真空度为 0.10

×

10

‑2~10

×

10

‑2pa,氧气与惰性气体的通入流量比为(0.2~1.5)∶4,所述氧化钨层的厚度为 200~800nm。

49.在一些较为具体的实施方案中,所述制备方法具体包括:采用磁控溅射技术,以氧化锌 锡靶为靶材,以惰性气体为工作气体,在所述氧化钨层表面沉积形成非晶氧化锌锡缓冲层, 其中所述磁控溅射技术采用的溅射气压值为0.8~1.6pa,溅射功率密度为1.89~4.7w/cm2,衬 底温度为25~150℃,反应腔体的真空度为0.10

×

10

‑2~10

×

10

‑2pa,惰性气体的通入量为10~30 sccm,所述非晶氧化锌锡缓冲层的厚度为3~50nm。

50.在一些较为具体的实施方案中,所述衬底的材质包括pet、pvc、pc中的任意一种且不 限于此。

51.进一步的,所述刚性衬底的材质包括玻璃或石英,且不限于此。

52.进一步的,所述透明导电层的材质包括ito、omo、石墨烯、银纳米线中的任意一种或 两种以上的组合,且不限于此。

53.在一些更为具体的实施方案中,所述电致变色膜层结构的制备方法包括:

54.(1)纳米柱状氧化钨薄膜的磁控溅射沉积

55.将氧化钨靶材置于磁控溅射镀膜设备中,在覆盖ito透明导电层的pet衬底上沉积纳米 柱状氧化钨薄膜。溅射过程中的参数如下:溅射方式为射频溅射或者中频溅射,工作气体为 o2和ar,其中o2和ar的流量比为(0.2~1.5)∶4;衬底温度为25~150℃;真空度为(0.1~10)

ꢀ×

10

‑2pa;溅射气压值为0.4~2.0pa;溅射的功率密度为2.8w/cm2~4.7w/cm2;氧化钨层的厚度 为200~800nm;

56.(2)非晶氧化锌锡缓冲层(zto层)的磁控溅射沉积

57.将氧化锌锡(zto)靶材置于磁控溅射镀膜设备中,在已沉积氧化钨的ito透明导电pet 衬底上沉积非晶氧化锌锡缓冲层(zto层),溅射过程中的主要参数如下:溅射方式为射频 溅射或者中频溅射,工作气体为纯ar;衬底温度为25~150℃;真空度为(0.1~10)

×

10

‑2pa; 溅射气压值为0.8~1.6pa;溅射的功率密度为1.89~4.7w/cm2;zto层的厚度为3

‑

50nm;

58.其中,所述氧化锌锡靶的成分中氧化锌与氧化锡的质量比为100∶(50~200)。

59.本发明实施例的另一个方面还提供了前述的电致变色膜层结构于制备电致变色器件中的 用途。

60.本发明实施例的另一个方面还提供了一种电致变色器件,其包括前述的电致变色膜层结 构。

61.进一步的,在电致变色器件中,所述电致变色膜层结构是设置在包含透明导电层上的衬 底上的。

62.进一步的,所述电致变色器件还包括电解质层、作为对电极的离子储存层、透明导电层 以及衬底。

63.更进一步的,所述离子储存层的材质包括氧化镍。

64.在一些较为具体的实施方案中,所述电致变色器件具有如图8所示的结构,包括(1)pet 衬底,(2)透明导电膜,(3)氧化钨薄膜,(4)氧化锌锡薄膜,(5)电解质层,(6)离子存 储层。

65.下面结合若干优选实施例及附图对本发明的技术方案做进一步详细说明,本实施

例在以 发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保 护范围不限于下述的实施例。

66.下面所用的实施例中所采用的实验材料,如无特殊说明,均可由常规的生化试剂公司购 买得到。

67.实施例1

68.(1)纳米柱状氧化钨层的磁控溅射沉积

69.将氧化钨靶材置于磁控溅射镀膜设备中,在覆盖ito透明导电层的pet衬底上沉积纳米 柱状氧化钨层。溅射过程中的参数如下:溅射方式为射频溅射或者中频溅射,工作气体为o2和ar,其中o2和ar的流量比为1∶4;衬底温度为80℃;真空度为5

×

10

‑2pa;溅射气压值为 1.2pa;溅射的功率密度为4.7w/cm2;氧化钨层的厚度为300nm;

70.(2)非晶氧化锌锡缓冲层的磁控溅射沉积

71.将氧化锌锡靶材置于磁控溅射镀膜设备中,在已沉积氧化钨的ito透明导电pet衬底上 沉积非晶氧化锌锡缓冲层,从而制得电致变色膜层结构;其中溅射过程中的主要参数如下: 溅射方式为射频溅射或者中频溅射,工作气体为纯ar;衬底温度为80℃;真空度为5

×

10

‑2pa; 溅射气压值为1.2pa;溅射的功率密度为1.89w/cm2;非晶氧化锌锡层的厚度为18nm。

72.对比例1

73.将氧化钨靶材置于磁控溅射镀膜设备中,在覆盖ito透明导电层的pet衬底上沉积纳米 柱状氧化钨薄膜。溅射过程中的参数如下:溅射方式为射频溅射或者中频溅射,工作气体为 o2和ar,其中o2和ar的流量比为1∶4;衬底温度为80℃;真空度为5

×

10

‑2pa;溅射气压值 为1.2pa;溅射的功率密度为4.7w/cm2;氧化钨层的厚度为300nm。

74.对比例2

75.制备方法同实施例1,不同之处在于制备的氧化钨层不具有柱状结构。

76.将氧化钨靶材置于磁控溅射镀膜设备中,在覆盖ito透明导电层的pet衬底上沉积纳米 柱状氧化钨薄膜。溅射过程中的参数如下:溅射方式为射频溅射或者中频溅射,工作气体为 ar,衬底温度为80℃;真空度为5

×

10

‑2pa;溅射气压值为1.2pa;溅射的功率密度为2.8w/cm2; 氧化钨层的厚度为300nm,制备的氧化钨层如图9所示。

77.性能表征:

78.采用光电子能谱(xps)观察元素的价态,采用x射线衍射仪(xrd)观察薄膜的物相 结构、采用扫描电子显微镜(sem)观察薄膜的表面与断面形貌,采用紫外

‑

可见分光光度计 测量薄膜的光学调制幅度以及电致变色响应时间,采用电化学工作站测量薄膜的电化学特性、 循环稳定性等电致变色性能。

79.图1为实施例1中制备的电致变色膜层结构中w元素的xps图谱;其结果如表1所示; 可以看出:电致变色膜层结构中有良好的o/w比,其中o/w化学计量比可以通过w

6+

(wo3) 和w

5+

(wo

2.5

)百分比的加权平均值计算为2.89(图1),该o/w比具有相对较好的电致变色 循环稳定性,满足电致变色器件的基本要求。

80.表1 电致变色膜层结构中w元素的xps结果

[0081][0082]

图2为实施例1中制备的电致变色膜层结构的xrd图谱,可以看出电致变色膜层结构中 氧化钨膜和非晶氧化锌锡层都是非晶态的,所有的衍射峰都来自pet和ito,没有观察到氧 化钨和非晶氧化锌锡的峰;

[0083]

图3a

‑

图3b为本实施例1制备的电致变色膜层结构与对比例1制备的氧化钨薄膜的表面 形貌图;在经过2000次的电化学循环后,本实施例1制备的电致变色膜层结构能减缓循环过 程中锂离子的嵌入与脱出对变色层薄膜表面形貌的损坏,维持表面形貌(如图3c所示),而 对比例1制备的氧化钨薄膜在电化学循环测试后,表面恶化严重,整个薄膜表面分布大量直 径为25nm的孔洞,表面晶粒变得更加细小(如图3d所示),这是由于离子球磨效应引起的 表面颗粒细化。

[0084]

图4a

‑

图4b为本实施例1制备的电致变色膜层结构与对比例1制备的氧化钨薄膜的截面 形貌图,直径在20~60nm左右;实施例1制备的电致变色膜层结构在2000圈电化学循环前 后柱状结构直径始终维持在20~60nm左右(如图4c所示),而对比例1制备的氧化钨薄膜在 电化学循环测试后,结构发生恶化,薄膜内部柱状结构逐渐致密且粗化,柱状结构不明显, 且直径远大于60nm(如图4d所示)。

[0085]

图5a

‑

图5d为本实施例1制备的电致变色膜层结构与对比例1制备的氧化钨薄膜在550nm 以及790nm处的光调制曲线;可以看出,在550nm波长,2000圈电化学循环后本发明的着 色态透过率为16.5%,光学调制幅度为68.4%(如图5a所示),优于对比例的26.5%和60.5% (如图5b所示)。同样在790nm波长处,2000圈电化学循环后本发明的着色态透过率为8.7%, 光学调制幅度为76.8%(如图5c所示),优于对比例的21.4%和66.3%(如图5d所示)。

[0086]

图6a

‑

图6b为本实施例1制备的电致变色膜层结构与对比例1制备的氧化钨薄膜在不同 变色状态及电化学循环后的光学透过率图谱;可以看出在300nm~1100nm波长范围内,实施 例1制备的电致变色膜层结构的着色态透过率较低,光学调制幅度更大,均优于对比例1;

[0087]

图7a

‑

图7b为本实施例1制备的电致变色膜层结构与对比例1制备的氧化钨薄膜的着色 效率曲线图;可以看出,经过2000次的cv循环以后,实施例1制备的电致变色膜层结构在550nm处的着色效率为29.2cm2/c,高于对比例的23.4cm2/c(如图7a),同样在790nm处, 实施例1的效率优势更明显(如图7b),本发明2000圈cv循环后为40.7cm2/c,远高于对 比例的28.9cm2/c

[0088]

实施例2

[0089]

(1)纳米柱状氧化钨层的磁控溅射沉积

[0090]

将氧化钨靶材置于磁控溅射镀膜设备中,在覆盖ito透明导电层的pet衬底上沉积纳米 柱状氧化钨层。溅射过程中的参数如下:溅射方式为射频溅射或者中频溅射,工作气体为o2和ar,其中o2和ar的流量比为0.2∶4;衬底温度为25℃;真空度为0.1

×

10

‑2pa;溅射气压值 为0.4pa;溅射的功率密度为2.8w/cm2;氧化钨层的厚度为200nm;

[0091]

(2)非晶氧化锌锡缓冲层的磁控溅射沉积

[0092]

将氧化锌锡靶材置于磁控溅射镀膜设备中,在已沉积氧化钨的ito透明导电pet衬底上 沉积非晶氧化锌锡缓冲层,从而制得电致变色膜层结构;其中溅射过程中的主要参数如下: 溅射方式为射频溅射或者中频溅射,工作气体为纯ar;衬底温度为25~150℃;真空度为 0.1

×

10

‑2pa;溅射气压值为0.8pa;溅射的功率密度为1.89w/cm2;非晶氧化锌锡缓冲层层厚 度为10nm

[0093]

实施例3

[0094]

(1)纳米柱状氧化钨层的磁控溅射沉积

[0095]

将氧化钨靶材置于磁控溅射镀膜设备中,在覆盖ito透明导电层的pet衬底上沉积纳米 柱状氧化钨层。溅射过程中的参数如下:溅射方式为射频溅射或者中频溅射,工作气体为o2和ar,其中o2和ar的流量比为1.5∶4;衬底温度为150℃;真空度为10

×

10

‑2pa;溅射气压 值为2.0pa;溅射的功率密度为4.7w/cm2;氧化钨层厚度800nm;

[0096]

(2)非晶氧化锌锡缓冲层的磁控溅射沉积

[0097]

将氧化锌锡靶材置于磁控溅射镀膜设备中,在已沉积氧化钨的ito透明导电pet衬底上 沉积非晶氧化锌锡缓冲层,从而制得电致变色膜层结构;其中溅射过程中的主要参数如下: 溅射方式为射频溅射或者中频溅射,工作气体为纯ar;衬底温度为150℃;真空度为10

×

10

‑

2 pa;溅射气压值为1.6pa;溅射的功率密度为4.7w/cm2;非晶氧化锌锡缓冲层层厚度3nm。

[0098]

实施例4

[0099]

(1)纳米柱状氧化钨层的磁控溅射沉积

[0100]

将氧化钨靶材置于磁控溅射镀膜设备中,在覆盖ito透明导电层的pet衬底上沉积纳米 柱状氧化钨层。溅射过程中的参数如下:溅射方式为射频溅射或者中频溅射,工作气体为o2和ar,其中o2和ar的流量比为0.8∶4;衬底温度为50℃;真空度为5

×

10

‑2pa;溅射气压值 为1.0pa;溅射的功率密度为3.0w/cm2;氧化钨层厚度600nm

[0101]

(2)非晶氧化锌锡缓冲层的磁控溅射沉积

[0102]

将氧化锌锡靶材置于磁控溅射镀膜设备中,在已沉积氧化钨的ito透明导电pet衬底上 沉积非晶氧化锌锡缓冲层,从而制得电致变色膜层结构;其中溅射过程中的主要参数如下: 溅射方式为射频溅射或者中频溅射,工作气体为纯ar;衬底温度为50℃;真空度为5

×

10

‑2pa; 溅射气压值为1.0pa;溅射的功率密度为2.5w/cm2;非晶氧化锌锡缓冲层层厚度10nm

[0103]

此外,本案发明人还参照前述实施例,以本说明书述及的其它原料、工艺操作、工艺条 件进行了试验,并均获得了较为理想的结果。

[0104]

应当理解,本发明的技术方案不限于上述具体实施案例的限制,凡是在不脱离本发明宗 旨和权利要求所保护的范围情况下,根据本发明的技术方案做出的技术变形,均落于本发明 的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1