低碳高合金钢真空渗碳热处理工艺的制作方法

1.本技术涉及真空热处理的领域,更具体地说,它涉及一种低碳高合金钢真空渗碳热处理工艺。

背景技术:

2.渗碳是一种常见的热处理工艺,将低碳钢或低碳合金钢工件置于具有活性的渗碳介质中,加热至单相奥氏体区保温一定时间后,渗碳介质中的活性碳原子渗入钢件表层,得到表层高碳而心部低碳的工件,从而使工件的表层具有高硬度和耐磨性,而心部保持低碳钢的韧性和塑性。

3.传统的可控气氛渗碳受设备性能的影响,一般最高使用温度为950℃,渗碳速度慢,生产效率较低,且工件易产生氧化、渗碳质量不稳定等问题。为了改善渗碳工件的质量,提高渗碳效率,真空渗碳技术应运而生。真空渗碳设备可将渗碳温度提高到1080℃,在不影响零件使用性能的前提下,通过提高渗碳温度,可达到加快渗碳速度的目的。此外,真空渗碳的质量优异,工件表面不易氧化或脱碳,渗碳层深度均匀。因此,真空渗碳逐步取代传统的可控气氛渗碳,得到了日益广泛的应用。

4.在实际生产过程中,与可控气氛渗碳相比,通过真空渗碳技术对同等材料进行处理,达到同等有效硬化层深度所需时间能够节约三分之一左右。然而,上述真空渗碳技术仍需进行改进,以进一步提高生产效率。

技术实现要素:

5.为了进一步提高真空渗碳的生产效率,本技术提供一种低碳高合金钢真空渗碳热处理工艺。

6.本技术提供的一种低碳高合金钢真空渗碳热处理工艺采用如下的技术方案:一种低碳高合金钢真空渗碳热处理工艺,其特征在于,包括以下步骤:渗碳阶段:将装有工件的真空渗碳炉加热至975-985℃,向真空渗碳炉内持续通入乙炔,保持17-20min后,停止通入乙炔,将真空渗碳炉内抽真空,保持200-210min;将上述渗碳阶段重复至少2次后,进入冷却阶段。

7.通过采用上述技术方案,阶段性地向真空渗碳炉内通入乙炔,并阶段性进行扩散,与一次渗碳-扩散相比,通过渗碳-扩散步骤的循环,减少了碳原子在工件表面的堆积,使碳原子能够及时渗入工件的内部,提高了碳原子在工件表面层的扩散效率,减少了工件的热处理变形;在此过程中,真空渗碳炉的温度保持在975-985℃,通过提高渗碳温度加快了渗碳速度,也为碳原子在工件内的扩散速度提供了保障;本领域技术人员根据实际加工的需要,可知晓渗碳阶段重复次数的范围,通过本工艺,获得3.95-4.25mm的有效硬化层只需25.3-26.8h,大幅提高了真空渗碳的生产效率。

8.优选的,在所述渗碳阶段之前,还包括以下步骤:前清洗阶段:将工件浸泡清洗。

9.通过采用上述技术方案,工件上的残余油渍易对真空渗碳炉的炉膛造成污染,影响热处理质量,因此,在渗碳前对工件进行清洗,一方面对真空渗碳炉起到了一定的保护作用,另一方面提高了工件渗碳的质量。

10.优选的,在所述渗碳阶段之前,还包括以下步骤:均温一阶段:将装有工件的真空渗碳炉加热至845-855℃,保持90-110min;均温二阶段:将真空渗碳炉加热至975-985℃,保持90-110min。

11.通过采用上述技术方案,在渗碳处理前对真空渗碳炉进行阶段性升温,一方面有利于保护真空渗碳炉的使用寿命,另一方面缩小了工件的内外温差,减少了加热过程中产生的热应力,提高了渗碳质量。

12.优选的,所述冷却阶段包括以下步骤:缓冷阶段:将工件放入真空渗碳炉的缓冷室缓慢冷却,保持90-110min后,将工件从真空渗碳炉取出。

13.通过采用上述技术方案,渗碳阶段完成后,将工件放入缓冷室缓慢冷却,一方面有利于避免再冷却过程中热应力与组织应力造成的裂纹,另一方面可使工件内的残余奥氏体得到一定的分解,提高了工件的质量。

14.优选的,在所述渗碳阶段之后,所述冷却阶段之前,还包括以下步骤:降温均热阶段:将装有工件的真空渗碳炉降温至875-885℃,保持90-110min。

15.通过采用上述技术方案,在渗碳阶段后冷却阶段前进行降温均热,一方面为碳原子在工件内部进一步扩散提供了条件,进一步提高了渗碳质量和渗碳效率,另一方面有利于细化工件内的奥氏体晶粒,改善了工件的组织。

16.优选的,在所述冷却阶段之后,还包括以下步骤:高温回火阶段:将工件加热至645-655℃,保持200-220min后,冷却至60℃以下。

17.通过采用上述技术方案,在渗碳并冷却后进行高温回火,一方面有利于消除工件渗碳冷却后残存的内应力,另一方面,渗碳冷却后工件内存在大量的残余奥氏体,通过高温回火使残余奥氏体分解,提高了奥氏体的ms点,便于细化工件表面的晶粒,从而提高工件的质量。

18.优选的,所述高温回火阶段中,工件在真空环境下加热。

19.通过采用上述技术方案,对工件进行真空回火,降低了工件发生氧化或脱碳的可能性,有利于提高工件的韧性。

20.优选的,所述高温回火阶段在真空气淬火炉内进行,在所述高温回火阶段中,冷却方式为向真空气淬火炉内通入氮气,使工件随炉冷却。

21.通过采用上述技术方案,通过向真空气淬火炉内通入氮气,加快了工件的冷却速度,抑制了工件内奥氏体晶粒的成长,有利于细化晶粒,提高工件质量,而随炉冷却可避免零件的出炉温度过高,降低了工件表面发生氧化的可能性。

22.优选的,在所述高温回火阶段之后,还包括以下步骤:淬火阶段:将工件加热至815-825℃,保持220-240min,随后将工件放入90-110℃的淬火油中冷却20-40min;低温回火阶段:将工件加热至150-170℃,保持280-300min。

23.通过采用上述技术方案,在完成渗碳-冷却-高温回火的工艺后,通过淬火和低温

回火使工件得到最终的组织,使得工件表面获得马氏体组织,提高了工件表面的硬度。

24.优选的,在所述淬火阶段之后,所述低温回火阶段之前,还包括以下步骤:后清洗阶段:将完成淬火的工件浸泡清洗。

25.通过采用上述技术方案,在淬火完成后,通过清洗将工件表面的淬火油除去,便于后续的低温回火处理,有利于提高工件的表面质量,同时降低了残余油渍在回火时产生烟气、造成污染的可能性,对回火设备具有保护作用。

26.综上所述,本技术包括以下至少一种有益技术效果:1.阶段性地向真空渗碳炉内通入乙炔,并阶段性进行扩散,与一次渗碳-扩散相比,通过渗碳-扩散步骤的循环,减少了碳原子在工件表面的堆积,使碳原子能够及时渗入工件的内部,提高了碳原子在工件表面层的扩散效率,减少了工件的热处理变形;在此过程中,真空渗碳炉的温度保持在975-985℃,通过提高渗碳温度加快了渗碳速度,也为碳原子在工件内的扩散速度提供了保障;本领域技术人员根据实际加工的需要,可知晓渗碳阶段重复次数的范围,通过本工艺,获得3.95-4.25mm的有效硬化层只需25.3-26.8h,大幅提高了真空渗碳的生产效率;2.在渗碳处理前对真空渗碳炉进行阶段性升温,一方面有利于保护真空渗碳炉的使用寿命,另一方面缩小了工件的内外温差,减少了加热过程中产生的热应力,提高了渗碳质量;3.在渗碳阶段后冷却阶段前进行降温均热,一方面为碳原子在工件内部进一步扩散提供了条件,进一步提高了渗碳质量和渗碳效率,另一方面有利于细化工件内的奥氏体晶粒,改善了工件的组织。

具体实施方式

27.原料及设备来源若无特殊说明,以下实施例及对比例中原料和设备的牌号及来源均如下表1所示。

28.表1 原料和设备的牌号及来源

原料/设备牌号来源脱脂型碳氢清洗剂工业级苏州海歌化工有限公司真空浸泡清洗机hwbv江苏丰东热技术股份有限公司真空渗碳炉(全名:真空渗碳油淬炉)vcb-76/70/120江苏石川岛丰东真空技术有限公司真空气淬火炉vknq-600江苏石川岛丰东真空技术有限公司箱式多用炉ube-400江苏丰东热技术股份有限公司

工件材料:20cr2ni4工件尺寸:ф60mm

×

120mm实施例

29.实施例1一种低碳高合金钢真空渗碳热处理工艺,包括以下步骤:s1、前清洗阶段:将工件放入真空浸泡清洗机中,通过脱脂型碳氢清洗剂进行清洗,清洗温度为110℃,将工件表面的油渍洗净后取出;s2、均温一阶段:将工件放入真空渗碳油淬炉的加热室内,加热至845℃,保持

90min;s3、均温二阶段:将真空渗碳油淬炉加热至985℃,保持100min;s4、渗碳阶段:将真空渗碳油淬炉的温度保持在985℃,向真空渗碳油淬炉内持续通入乙炔,乙炔流量为14l/min,18min后停止通入乙炔,将真空渗碳油淬炉内抽真空,保持200min;将上述s4阶段重复7次后,进入s5;s5、降温均热阶段:将真空渗碳油淬炉降温至880℃,保持110min;s6、缓冷阶段:将工件放入真空渗碳油淬炉的缓冷室缓慢冷却,保持100min后,将工件从真空渗碳油淬炉取出;s7、高温回火阶段:将工件放入真空气淬火炉中,将真空气淬火炉内抽真空,通过2bar氮气对流加热至650℃,保持220min后,向真空气淬火炉内通入2bar氮气,使工件随炉冷却至60℃;s8、淬火阶段:将工件放入真空渗碳油淬炉的加热室中,加热至820℃,保持220min,随后将工件放入100℃的淬火油中冷却30min,将工件从真空渗碳油淬炉取出;s9、后清洗阶段:将工件放入真空浸泡清洗机中,通过脱脂型碳氢清洗剂进行清洗,清洗温度为120℃,将工件表面的油渍洗净后取出;s10、低温回火阶段:将工件放入箱式多用炉中,加热至170℃,保持290min后,将工件从箱式多用炉中取出。

30.实施例2一种低碳高合金钢真空渗碳热处理工艺,包括以下步骤:s1、前清洗阶段:将工件放入真空浸泡清洗机中,通过脱脂型碳氢清洗剂进行清洗,清洗温度为120℃,将工件表面的油渍洗净后取出;s2、均温一阶段:将工件放入真空渗碳油淬炉的加热室内,加热至855℃,保持110min;s3、均温二阶段:将真空渗碳油淬炉加热至980℃,保持90min;s4、渗碳阶段:将真空渗碳油淬炉的温度保持在980℃,向真空渗碳油淬炉内持续通入乙炔,乙炔流量为13l/min,17min后停止通入乙炔,将真空渗碳油淬炉内抽真空,保持210min;将上述s4阶段重复7次后,进入s5;s5、降温均热阶段:将真空渗碳油淬炉降温至885℃,保持100min;s6、缓冷阶段:将工件放入真空渗碳油淬炉的缓冷室缓慢冷却,保持110min后,将工件从真空渗碳油淬炉取出;s7、高温回火阶段:将工件放入真空气淬火炉中,将真空气淬火炉内抽真空,通过2bar氮气对流加热至645℃,保持210min后,向真空气淬火炉内通入2bar氮气,使工件随炉冷却至60℃;s8、淬火阶段:将工件放入真空渗碳油淬炉的加热室中,加热至825℃,保持230min,随后将工件放入110℃的淬火油中冷却20min,将工件从真空渗碳油淬炉取出;s9、后清洗阶段:将工件放入真空浸泡清洗机中,通过脱脂型碳氢清洗剂进行清洗,清洗温度为110℃,将工件表面的油渍洗净后取出;s10、低温回火阶段:将工件放入箱式多用炉中,加热至150℃,保持280min后,将工件从箱式多用炉中取出。

31.实施例3一种低碳高合金钢真空渗碳热处理工艺,包括以下步骤:s1、前清洗阶段:将工件放入真空浸泡清洗机中,通过脱脂型碳氢清洗剂进行清洗,清洗温度为130℃,将工件表面的油渍洗净后取出;s2、均温一阶段:将工件放入真空渗碳油淬炉的加热室内,加热至850℃,保持100min;s3、均温二阶段:将真空渗碳油淬炉加热至975℃,保持110min;s4、渗碳阶段:将真空渗碳油淬炉的温度保持在975℃,向真空渗碳油淬炉内持续通入乙炔,乙炔流量为15l/min,20min后停止通入乙炔,将真空渗碳油淬炉内抽真空,保持205min;将上述s4阶段重复7次后,进入s5;s5、降温均热阶段:将真空渗碳油淬炉降温至875℃,保持90min;s6、缓冷阶段:将工件放入真空渗碳油淬炉的缓冷室缓慢冷却,保持90min后,将工件从真空渗碳油淬炉取出;s7、高温回火阶段:将工件放入真空气淬火炉中,将真空气淬火炉内抽真空,通过2bar氮气对流加热至655℃,保持200min后,向真空气淬火炉内通入2bar氮气,使工件随炉冷却至60℃;s8、淬火阶段:将工件放入真空渗碳油淬炉的加热室中,加热至815℃,保持240min,随后将工件放入90℃的淬火油中冷却40min,将工件从真空渗碳油淬炉取出;s9、后清洗阶段:将工件放入真空浸泡清洗机中,通过脱脂型碳氢清洗剂进行清洗,清洗温度为110℃,将工件表面的油渍洗净后取出;s10、低温回火阶段:将工件放入箱式多用炉中,加热至150℃,保持280min后,将工件从箱式多用炉中取出。

32.实施例4实施例4与实施例3的区别在于,实施例4中没有降温均热阶段。

33.对比例对比例1对比例1与实施例3的区别在于,渗碳阶段的方法不同,对比例1中,渗碳阶段的方法为:将真空渗碳油淬炉的温度保持在975℃,向真空渗碳油淬炉内持续通入乙炔,乙炔流量为15l/min,140min后停止通入乙炔,将真空渗碳油淬炉内抽真空,保持1435min后,进入s5。

34.性能检测试验检测方法/试验方法对实施例和对比例的工件进行性能检测,分别进行下列测试:1、表面硬度检测:采用上海联尔试验设备有限公司的hr-150dtl洛氏硬度计按照gb/t230.1-2018进行检测。

35.2、心部硬度检测:采用上海联尔试验设备有限公司的hr-150dtl洛氏硬度计按照gb/t230.1-2018进行检测。

36.3、有效硬化层深度检测:采用上海恒一精密仪器有限公司的mh-6显微维氏硬度计按照gb/t9450-2005进行检测。

37.4、金相组织检测:采用德国蔡司公司的axio observer 3m金相显微镜按照jb/t6141.3-1992进行检测。

38.5、表面碳浓度检测:采用钢研纳克检测技术股份有限公司的ccd-6000光谱仪进行检测。

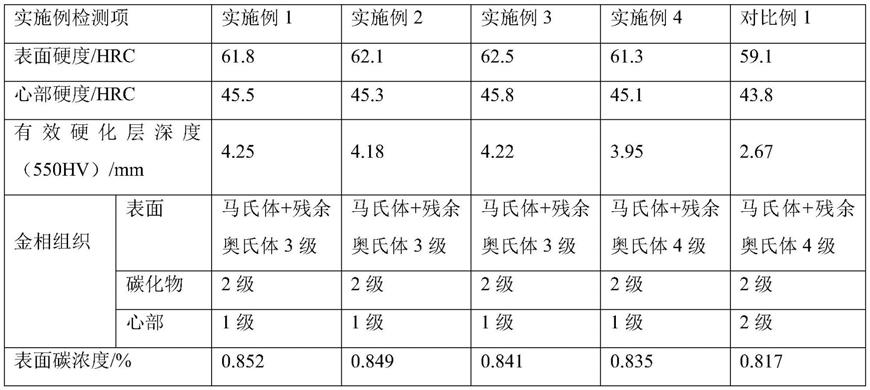

39.实施例1-4和对比例1的检测结果见表2。

40.表2 性能检测结果结合实施例1-4并结合表2可以看出,通过渗碳-扩散步骤的循环,获得3.95-4.25mm的有效硬化层只需25.3-26.8h,显著提高了真空渗碳的生产效率。由于实施例4中未采用降温均热的步骤,在渗碳-扩散循环结束后直接进行了缓冷,碳原子没有得到进一步的扩散,因此实施例4的有效硬化层深度和表面碳浓度比实施例1-3略低,同时,实施例4工件表面的马氏体和残余奥氏体晶粒比实施例1-3的粗大,说明略去降温均热步骤,导致了工件表面的残余奥氏体没有得到有效分解,使得晶粒未得到进一步的细化。

41.结合实施例3和对比例1并结合表2可以看出,对比例1中工件的有效硬化层深度远低于实施例3,且表面碳浓度也有所降低,说明与一次渗碳-扩散相比,本工艺通过7次渗碳-扩散的循环,大幅提高了真空渗碳的生产效率,减少了碳原子在工件表面的堆积,使碳原子能够及时渗入工件的内部,提高了碳原子在工件表面层的扩散效率。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1