一种非晶合金粉末处理方法、非晶合金涂层的制备方法与流程

1.本发明涉及非晶合金材料技术领域,尤其涉及一种非晶合金粉末处理方法、非晶合金涂层的制备方法。

背景技术:

2.与传统晶态材料相比,非晶合金具有优异的力学性能、耐腐蚀磨损性能及软磁性能等而引起了广泛的关注。但是由于非晶合金在室温下的塑形较差,部分体系非晶合金极易晶化且难以制备出大尺寸非晶,因此限制了非晶合金作为工程结构件的应用。但是利用非晶合金优异的耐磨防腐性能在有防护需求的表面制备涂层,扩展了非晶合金的应用范围,因此在表面工程领域也逐渐成为关注的焦点。

3.当前制备非晶合金涂层的方法主要为热喷涂技术(如等离子喷涂及超音速火焰喷涂)及激光3d打印技术,但所制备的涂层会有硬脆晶化相产生,导致非晶含量以及耐磨防腐能优良性能的下降;其他制备非晶合金块体材料的方法主要包括甩带法或铜模真空铸造等,这些制备方法不适合制备非晶形成能力较差的合金,如采用铜模铸造所制备的块体铝基非晶的直径仅约1mm,难以满足实际工程需要。而冷喷涂技术在制备涂层的同时还能避免晶化产生及制备大尺寸的块体材料,故存在潜在应用。目前针对冷喷涂非晶颗粒沉积过程的研究表明,只有当颗粒的雷诺数超过临界值时,非晶合金颗粒才能发生均匀变形形成致密涂层,而对于颗粒较小的颗粒及非晶形成能力较差的合金体系,很难保证均匀变形的发生,颗粒变形程度有限,涂层内部的气孔率明显上升。因此单纯的利用非晶合金粉末结合冷喷涂技术制备涂层并不能保证涂层的质量。

4.因此为了提高非晶合金的变形程度,需要对非晶合金粉末进行处理,以提高涂层致密度和其他性能。

技术实现要素:

5.有鉴于此,本发明提出了一种非晶合金粉末处理方法、非晶合金涂层的制备方法,解决或至少部分解决现有技术中存在的技术缺陷。

6.为实现上述目的,本发明采用下述技术方案:

7.一种非晶合金粉末处理方法,包括以下步骤:

8.将非晶合金粉末以不低于50℃/min的速率升温至第一温度,然后以大于10℃/min的速率降温至第二温度并保持一段时间,重复循环8~20次,即完成对非晶合金粉末的处理;

9.其中,所述第一温度范围为150℃至所述非晶合金粉末玻璃态转变温度之间;

10.所述第二温度范围为-100℃~-220℃。

11.优选的是,所述的非晶合金粉末处理方法,不同循环次数过程中的第一温度和第二温度满足以下公式:

12.t

1n

=t

11

+k1n;

13.t

2n

=t

21

+k2n;

14.其中,t

11

为第一次循环中的第一温度,t

1n

为第n次循环中的第一温度,n表示第n次循环,-50≤k1≤50;

15.t

21

为第一次循环中的第二温度,t

2n

为第n次循环中的第二温度,n表示第n次循环,-25≤k2≤25。

16.优选的是,所述的非晶合金粉末处理方法,以大于10℃/min的速率降温至第二温度并保持5~15min。

17.优选的是,所述的非晶合金粉末处理方法,将非晶合金粉末以50~110℃/min的速率升温至第一温度。

18.优选的是,所述的非晶合金粉末处理方法,所述非晶合金粉末采用气雾化制粉方法制备得到,所述非晶合金粉末的粒径为5~60μm。

19.第二方面,本发明还提供了一种非晶合金涂层的制备方法,包括以下步骤:以所述的处理方法得到的非晶合金粉末原料,在基体上制备得到非晶合金涂层。

20.优选的是,所述的非晶合金涂层的制备方法,通过粉末冶金、激光3d打印或冷喷涂在基体上制备得到非晶合金涂层。

21.优选的是,所述的非晶合金涂层的制备方法,若通过冷喷涂制备得到非晶合金涂层,则冷喷涂工艺参数为:喷涂压力为4~5mpa、预热温度为300~900℃、喷涂距离为10~30mm、移枪速度为500~1000mm/min。

22.优选的是,所述的非晶合金涂层的制备方法,在制备得到非晶合金涂层后,还包括对制备得到的非晶合金涂层进行致密化处理,所述致密化处理的具体方法包括热处理、等静压处理及激光重熔处理。

23.优选的是,所述的非晶合金涂层的制备方法,热处理具体为于200~500℃下处理60~120min;

24.等静压处理具体为:于150~200mpa下,从室温以5~10℃/min升温至250~650℃并保持60~90min,自然冷却至室温。

25.本发明的一种非晶合金粉末处理方法相对于现有技术具有以下有益效果:

26.(1)本发明的非晶合金粉末处理方法,通过将非晶合金粉末快速升温后再降温,并多次循环,这样可以提高非晶合金粉末的塑韧性;

27.(2)本发明的非晶合金涂层的制备方法,通过将非晶合金粉末快速升温后再降温,并多次循环,再利用处理后的非晶合金粉末制备得涂层,可大大降低涂层内部的孔隙率,大大提高了涂层的致密性。

附图说明

28.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

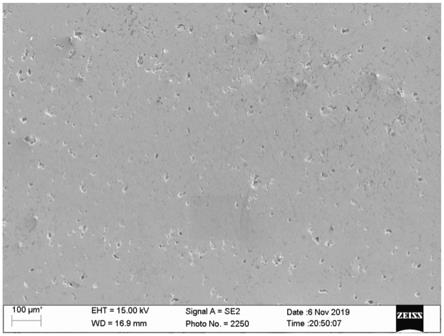

29.图1为本发明实施例1中制备得到的非晶合金涂层的截面形貌图;

30.图2为对比例1中制备得到的非晶合金涂层的截面形貌图。

具体实施方式

31.下面详细描述本技术的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能解释为对本技术的限制。

32.本技术实施例提供了一种非晶合金粉末处理方法,包括以下步骤:

33.将非晶合金粉末以不低于50℃/min的速率升温至第一温度,然后以大于10℃/min的速率降温至第二温度并保持一段时间,重复循环8~20次,即完成对非晶合金粉末的处理;

34.其中,第一温度范围为150℃至非晶合金粉末玻璃态转变温度之间;

35.第二温度范围为-100℃~-220℃。

36.需要说明的是,本技术实施例提供的非晶合金粉末处理方法,非晶合金粉末包括al基非晶合金粉末、fe基非晶粉末、zr基非晶粉末、锆-铜-铝-镍系合金、锆-铜-铝-镍-钛系合金、锆-铜-铝-镍-铌系合金、锆-铜-镍-钛-铍系合金、锆-铜-铝-镍-铍系合金及锆-铜-铝-钛-铍系合金等,具体的,al基非晶合金粉末如al-tm-re基非金合金,tm表示过渡族金属元素、re表示稀土元素,例如al-ni-gd、al-fe-la等非金合金,fe基非晶粉末如fe

73

cr2si

11b11

c3、fecrbsi,fenipb等非金合金粉末,zr基非晶粉末如vit-1(即非晶合金zr

41.2

ti

13.8

cu

12.5

ni

10

be

22.5

)。本技术的处理方法,以不低于50℃/min的速率升温至第一温度后,再以大于10℃/min的速率降温至第二温度并保持一段时间,再以不低于50℃/min的速率升温至第一温度

……

如此重复循环,不同循环次数之间的第一温度、第二温度既可以相同也可以不同,具体的,不同循环次数之间的第一温度、第二温度可以按照一定排序周期循环或随着循环次数的提升而不断升高或在一定温度范围内随机变化。本技术的非晶合金粉末处理方法,通过将非晶合金粉末快速升温后再降温,并多次循环,这样可以提高非晶合金粉末的塑韧性。

37.不同体系的非晶合金粉末的玻璃态转变温度差别较大,如铝基非晶合金的玻璃态转变温度一般在220-280℃,而铁基非晶合金则高达500-650℃,该温度点与材料体系与元素成分有关,可以通过现有实验手段测试出不同的非晶合金粉末的玻璃态转变温度。

38.具体的,本技术中可采用感应加热、直接电阻加热及直燃加热技术等方法将非晶合金粉末加热至第一温度;将非晶合金粉末降温至第二温度,可采用将非晶合金粉末置于单流体低温冷冻机中,或、干冰、液氮或液氩中以降低非晶合金粉末温度。以大于10℃/min的速率降温至第二温度,具体的降温速率可为11℃/min、12℃/min、13℃/min

…

50℃/min等。

39.在一些实施例中,不同循环次数过程中的第一温度和第二温度满足以下公式:

40.t

1n

=t

11

+k1n;

41.t

2n

=t

21

+k2n;

42.其中,t

11

为第一次循环中的第一温度,t

1n

为第n次循环中的第一温度,n表示第n次循环,-50≤k1≤50;

43.t

21

为第一次循环中的第二温度,t

2n

为第n次循环中的第二温度,n表示第n次循环,-25≤k2≤25。

44.具体的,表1显示了其中一个具体的循环变温方式。

45.表1-其中一个具体的循环变温方式

[0046][0047]

具体的,表2显示了另一个具体的循环变温方式。

[0048]

表2-另一个具体的循环变温方式

[0049][0050]

具体的,表3显示了另一个具体的循环变温方式;

[0051]

表3-另一个具体的循环变温方式

[0052][0053][0054]

具体的,表4显示了另一个具体的循环变温方式。

[0055]

表4-另一个具体的循环变温方式

[0056][0057]

在一些实施例中,以大于10℃/min的速率降温至第二温度并保持5~15min。

[0058]

在一些实施例中,升温至第一温度并保持1~5min。

[0059]

在一些实施例中,将非晶合金粉末以50~110℃/min的速率升温至第一温度。

[0060]

在一些实施例中,非晶合金粉末采用气雾化制粉方法制备得到,非晶合金粉末的粒径为5~60μm。具体的,非晶合金粉末的非晶含量不少于50%,且不包含其他的硬脆晶化相;为了提高非晶合金的非晶形成能力,采用制备非晶合金粉末时可以适当添加其他种类的元素(如稀土元素、co、ni、fe等元素)。

[0061]

基于同一发明构思,本技术实施例还提供了一种非晶合金涂层的制备方法,包括以下步骤:以上述的处理方法得到的非晶合金粉末原料,在基体上制备得到非晶合金涂层。

[0062]

具体的,基体可为金属合金材料、非晶合金、陶瓷材料、玻璃或者高分子材料等;其中基体,为非晶合金时,也可对非晶合金基体按照上述方法对其进行预处理,以提高其塑韧性。

[0063]

在一些实施例中,通过粉末冶金、激光3d打印或冷喷涂在基体上制备得到非晶合金涂层。

[0064]

在一些实施例中,若通过冷喷涂制备得到非晶合金涂层,则冷喷涂工艺参数为:喷涂压力为4~5mpa、预热温度为300~900℃、喷涂距离为10~30mm、移枪速度为500~1000mm/min。

[0065]

在一些实施例中,在制备得到非晶合金涂层后,还包括对制备得到的非晶合金涂层进行致密化处理,致密化处理的具体方法包括热处理、等静压处理及激光重熔处理。

[0066]

在一些实施例中,热处理具体为于200~500℃下处理60~120min;

[0067]

等静压处理具体为:于150~200mpa下,从室温以5~10℃/min升温至250~650℃并保持60~90min,自然冷却至室温。

[0068]

本技术的非晶合金涂层的制备方法,通过将非晶合金粉末快速升温后再降温,并多次循环,再利用处理后的非晶合金粉末制备得涂层,可大大降低涂层内部的孔隙率。

[0069]

以下进一步以具体实施例说明本技术的非晶合金粉末处理方法、非晶合金涂层的制备方法。

[0070]

实施例1

[0071]

本技术实施例提供了一种非晶合金粉末处理方法,包括以下步骤:

[0072]

s1、选择雾化工艺生产的、粒度范围10-45μm的al基非晶合金粉末(al-tm-re系列),al基非晶合金粉末成分为al

86

ni7y5co1la1;

[0073]

s2、将al基非晶合金粉末放入感应加热装置中,从室温升温至第一温度,并保持2min,然后置于液氩中冷却至第二温度并保持10min,再次升温至第一温度,如此往复循环10次,完成对非晶合金粉末的处理;每次循环的第一温度、第二温度如下表5所示;

[0074]

表5-实施例1中每次循环的第一温度、第二温度

[0075][0076]

其中,奇数循环次数的升温速率为60℃/min,偶数次升温速率为80℃/min,所有循环中冷却速率均为20℃/min。

[0077]

本技术实施例还提供了一种非晶合金涂层的制备方法,包括以下步骤:

[0078]

将上述实施例1中经过处理后的非晶合金粉末采用冷喷涂方法在基体上制备得到非晶合金涂层;将制备得到的非晶合金涂层置于300℃下进行热处理30min;

[0079]

其中,冷喷涂工艺参数为:喷涂压力为4mpa、预热温度为360℃、喷涂距离为20mm、移枪速度为800mm/min;基体为铜锌合金。

[0080]

实施例2

[0081]

本技术实施例提供了一种非晶合金粉末处理方法,包括以下步骤:

[0082]

s1、选择雾化工艺生产的、粒度为300目的fe基非晶合金粉末(fe

73

cr2si

11b11

c3)和zr基非晶合金粉末(vit-1);

[0083]

s2、将非晶合金粉末放入电阻加热装置中,然后将非晶合金粉末从室温升温至第一温度,并保持2min,然后置于液氩中冷却至第二温度并保持8min,再次升温至第一温度,如此往复循环12次,完成对非晶合金粉末的处理;每次循环的第一温度、第二温度如下表6所示;

[0084]

表6-实施例1中每次循环的第一温度、第二温度

[0085][0086]

其中,奇数循环次数的升温速率为100℃/min,偶数次升温速率为120℃/min,所有循环中冷却速率均为20℃/min。

[0087]

本技术实施例还提供了一种非晶合金涂层的制备方法,包括以下步骤:

[0088]

将上述实施例2中经过处理后的非晶合金粉末采用冷喷涂方法在基体上制备得到非晶合金涂层;

[0089]

其中,冷喷涂工艺参数为:喷涂压力为4.5mpa、预热温度为850℃、喷涂距离为20mm、移枪速度为1000mm/min。

[0090]

对比例1

[0091]

本对比例提供了一种非晶合金涂层的制备方法,包括以下步骤:

[0092]

选择雾化工艺生产的、粒度范围10-45μm的al基非晶合金粉末(al-tm-re系列),al基非晶合金粉末成分为al

86

ni7y5co1la1;

[0093]

将上述al基非晶合金粉末采用冷喷涂方法在基体上制备得到非晶合金涂层;将制备得到的非晶合金涂层置于300℃下进行热处理30min;

[0094]

其中,冷喷涂工艺参数为:喷涂压力为4mpa、预热温度为360℃、喷涂距离为20mm、移枪速度为800mm/min;基体为铜锌合金。

[0095]

性能测试

[0096]

图1为实施例1中制备得到的非晶合金涂层的截面形貌图,图2为对比例1中制备得到的非晶合金涂层的截面形貌图。

[0097]

从图1~2中可以看出,图1中制备得到的非晶合金涂层的孔隙率大约为2.7%,而对比例1中制备得到的非晶合金涂层的孔隙率大约为4.5%,与对比例1相比,本技术制备得到的非晶合金涂层更致密、孔隙率明显降低;可以理解的是,非晶合金涂层的耐蚀耐磨性能

与涂层的致密度密切相关,否则腐蚀及磨损会沿着孔隙产生,导致非晶合金涂层失效,因此非晶合金涂层的致密度越高则耐腐蚀和耐磨损性越好。

[0098]

以上所述仅是本技术的部分实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1