一种高压氢压机膜片用耐疲劳耐氢脆板材的制备方法

1.本发明涉及氢能装备关键部件材料领域,具体地说是一种高压氢压机膜片用耐疲劳耐氢脆板材的制备方法。

背景技术:

2.高压氢气隔膜压缩机(以下称高压氢压机)是高压加氢站中三大核心装备之一,高压加氢站要求氢压机具有大排量、高密封性、抗高压的性能,在保证安全前提下高效率、低成本的稳定运行。膜片是氢压机中的关键部件,不但起到隔离润滑油和压缩氢气的作用,而且在液压油传递的压力作用下做往复运动,从而达到增压的目的。氢压机膜片通常使用的是三层结构,需要指出的是在氢压机服役过程中临氢侧膜片为易损耗部件,开发出耐疲劳、耐氢脆的膜片材料是研发高性能氢压机的主要难点。目前在30mpa示范加氢站的氢压机(设计压力为35mpa)临氢侧的膜片较多使用的是316l奥氏体不锈钢。而工程实践发现,随着加氢站的压力提升到45mpa(氢压机设计压力52mpa),临氢侧316l膜片的服役寿命显著降低(甚至不足35mpa加氢机膜片寿命的1/5~1/10)当服役氢压进一步升高至90mpa(70mpa加氢站用氢压机设计压力为90mpa)后,316l膜片的服役寿命会更低。究其原因在于,高氢压环境下316l合金的高温强度和耐疲劳性能限制了其使用寿命。我国未来建设的加氢站正在向着高压力级别发展,这对加氢站关键装备和部件提出了更高的要求。不言而喻,开发具有更高强度级别的耐氢脆奥氏体合金板材,满足90mpa及更高压力级别氢压机的设计和使用要求,需求十分迫切。

技术实现要素:

3.针对氢能装备关键部件材料需求,本发明的目的在于提供一种高压氢压机膜片用耐疲劳耐氢脆板材的制备方法,以满足45mpa以上级、特别是90mpa及更高压力级别氢压机临氢膜片的设计和使用要求。

4.本发明的技术方案是:

5.一种高压氢压机膜片用耐疲劳耐氢脆板材的制备方法,板材宽度不小于800mm、厚度在0.4~0.6mm、长度不小于1000mm,板材表面粗糙度ra≤0.4μm、不平度不大于10mm/m,厚度精度

±

0.05mm;按重量百分比计,板材的主要成分范围如下:

6.cr:22.00~25.00,mo:5.00~8.00,nb:2.50~3.00,ni及不可避免的残余元素:余量;不可避免的残余元素包括:铝、钛、铜、铁、锰、碳、硫、磷,硅,铝含量控制在≤0.050,钛含量控制在≤0.030,铜含量控制在≤0.030,铁含量控制在≤0.100,锰含量控制在≤0.030,碳含量控制在≤0.030,硫含量控制在≤0.001,磷含量控制在≤0.005,硅含量控制在≤0.030;

7.所述的高压氢压机膜片用耐疲劳耐氢脆板材的制备方法,该板材的制备具体过程如下:

8.(1)以电解镍、金属铬、金属钼、金属铌为原料进行真空感应熔炼;

9.(2)电渣重熔;

10.(3)合金锻造;开坯锻造温度1050~1150℃,终锻温度930~1030℃,获得锻坯;在锻至最终规格前允许回炉再加热,在1050~1150℃下保温1~4h;

11.(4)合金热轧制;锻坯在1050~1150℃保温2~4h后进行热轧制,开坯轧制温度1050~1150℃,终轧温度880~930℃,获得4~6mm厚的热轧板材;在轧至最终规格前允许回炉再加热,在1050~1150℃下保温0.5~3h;

12.(5)合金冷轧制或精轧制;室温冷轧制每次退火间变形量30~70%、中间采用1020~1060℃保温15~60min去应力退火,获得0.4~0.6mm厚的冷轧板材,其晶粒度不低于7级;

13.(6)板材固溶处理;板材固溶处理温度控制在1020~1120℃、保温时间20~60min,空冷或水冷;

14.(7)板材小变形冷轧制;板材冷轧制变形量为8~12%;

15.(8)板材退火热处理;退火热处理制度为:960~1030℃保温0.5~1h。

16.所述的高压氢压机膜片用耐疲劳耐氢脆板材的制备方法,板材的∑3n晶界比例不低于55%,n=1、2或3,∑≤29晶界比例度不低于60%。

17.所述的高压氢压机膜片用耐疲劳耐氢脆板材的制备方法,板材的室温力学性能满足:屈服强度(rp0.2)不低于425mpa,抗拉强度(rm)不低于825mpa,延伸率(a)不低于40%。

18.所述的高压氢压机膜片用耐疲劳耐氢脆板材的制备方法,板材的250℃高温力学性能满足:屈服强度(rp0.2)不低于350mpa,抗拉强度(rm)不低于700mpa,延伸率(a)不低于35%。

19.所述的高压氢压机膜片用耐疲劳耐氢脆板材的制备方法,300℃、10mpa、高纯氢(体积纯度≥99.999%)、72h的充氢处理后,板材的室温力学性能满足:屈服强度(rp0.2)不低于400mpa,抗拉强度(rm)不低于750mpa,延伸率(a)不低于35%。

20.所述的高压氢压机膜片用耐疲劳耐氢脆板材的制备方法,板材在50%置信度下的疲劳极限不低于250mpa。

21.所述的高压氢压机膜片用耐疲劳耐氢脆板材的制备方法,步骤(6)中,板材固溶处理在气体保护热处理炉中进行,气体介质为氩气或还原性气体。

22.所述的高压氢压机膜片用耐疲劳耐氢脆板材的制备方法,步骤(8)中,板材退火热处理采用真空或气体保护热处理炉,保护气为氩气或还原性气体。

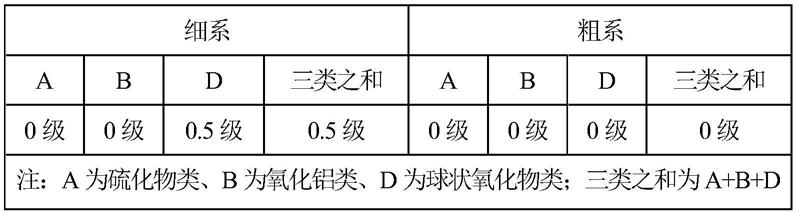

23.所述的高压氢压机膜片用耐疲劳耐氢脆板材的制备方法,步骤(8)退火热处理后板材中的非金属夹杂物满足如下要求:细系(m),a≤0.5级,b≤1.0级,d≤2.0级,三类之和≤2.5级;粗系(m),a≤0.5级,b≤1.0级,d≤1.0级,三类之和≤1.5级;其中,a为硫化物类、b为氧化铝类、d为球状氧化物类,三类之和为a+b+d。

24.本发明的设计思想为:

25.首先,在保证单相奥氏体合金的基础上,通过在ni-cr-mo合金体系基础上添加适量的nb元素来提升合金强度,以获得较高的室温和250℃高温强度,其中,板材的室温屈服强度(rp0.2)可达425mpa以上,250℃屈服强度(rp0.2)可达350mpa以上,同时兼有良好的塑性(室温和200℃延伸率分别高于40%和35%)。其次,通过采用形变热处理的晶界调控方法,降低合金中自由晶界数量、提升特殊晶界(低∑3n(n=1,2,3)重合位置点阵晶界)比例,显著提升专用板材的耐氢致沿晶界裂纹萌生与扩展阻力,从而获得优异的耐氢脆能力。第

三,通过降低非金属夹杂物水平和晶界调控处理,减少专用板材合金中的强氢陷阱数量(亦是疲劳裂纹源),可同时提升板材的疲劳极限和耐氢脆能力。

26.本发明的优点及有益效果是:

27.1、本发明的专用板材,碳、硫和磷杂质元素和非金属夹杂物含量低、低∑重合位置点阵晶界比例高,具有优异的室温和250℃高温力学性能,抗氢脆性能优异,可用于制备90mpa及以上级氢压机临氢侧膜片。

28.2、本发明专用板材的宽度不小于800mm、厚度在0.4~0.6mm、长度不小于1000mm,板材表面粗糙度ra≤0.4μm、不平度应不大于10mm/m,厚度精度

±

0.05mm。

29.3、本发明专用板材的∑3n特殊晶界比例不低于55%,∑≤29晶界比例度不低于60%。

30.4、本发明专用板材的室温力学性能满足:屈服强度(rp0.2)不低于425mpa,抗拉强度(rm)不低于825mpa,延伸率(a)不低于40%。

31.5、本发明专用板材的250℃高温力学性能满足:屈服强度(rp0.2)不低于350mpa,抗拉强度(rm)不低于700mpa,延伸率(a)不低于35%。

32.6、本发明专用板材在300℃、10mpa、高纯氢(体积纯度≥99.999%)气中放置72h后,室温力学性能满足:屈服强度(rp0.2)不低于400mpa,抗拉强度(rm)不低于750mpa,延伸率(a)不低于35%。

33.7、本发明专用板材兼有良好的塑性、耐氢脆能力和耐疲劳性能,在50%置信度下的疲劳极限不低于250mpa,可用于制备45mpa以上级、特别是90mpa或更高压力级别氢压机的临氢膜片。

附图说明

34.图1是专用板材晶界结构ebsd图。

35.图2是专用板材特殊晶界统计结果图;图中,横坐标sigma-value代表晶界类型,纵坐标fraction代表特殊晶界比例(%)。

具体实施方式

36.在具体实施过程中,本发明基于cr、mo、nb元素固溶强化和晶界调控来保证专用板材的强度、耐疲劳能力和耐氢脆能力,通过真空或非真空感应熔炼

→

钢模铸造

→

电渣重熔

→

锻造

→

热轧制

→

冷轧制

→

固溶处理

→

小变形冷轧

→

退火热处理的方法制备板材。本发明专用板材的宽度不小于800mm、厚度在0.4~0.6mm、长度不小于1000mm,板材表面粗糙度ra≤0.4μm、不平度不大于10mm/m,厚度精度

±

0.05mm。

37.下面,通过实施例对本发明进一步详细阐述。

38.实施例1:规格为1500mm

×

830mm

×

0.57mm的板材

39.采用铝镁尖晶石坩埚,在1.0吨真空感应炉上熔炼合金,熔炼过程中进行一次精炼和一次精炼脱硫处理,随后浇铸铸锭;铸锭经表面打磨处理后进行电渣重熔,重熔铸锭进行打磨处理后经锻造

→

热轧制

→

冷/精轧制

→

板材固溶

→

小变形轧制

→

退火热处理

→

定尺制备成1500mm

×

830mm

×

0.57mm的专用板材,其化学成分见表1,制备过程为:

40.1、以电解镍、金属铬、金属钼、金属铌为原料,熔炼前将ni、cr、mo、nb装入坩埚中,

将钙质脱硫剂装入料斗。

41.2、采用铝镁尖晶石坩埚进行真空感应熔炼,在1530~1570℃精炼处理10~15分钟(本实施例为1540℃精炼10分钟),随后加入钙质脱硫剂再进行5~15分钟精炼(本实施例为10分钟),利用坩埚的较好热稳定性和脱硫剂进行脱硫处理,在1480~1520℃浇铸铸锭(本实施例为1520℃)。

42.3、所述铸锭进行电渣重熔,重熔铸锭规格为φ220~360mm(本实施例为φ350mm)。

43.4、所述电渣铸锭,在1050~1150℃保温4~12h后进行合金锻造(本实施例为1130℃保温时间为6h),开坯锻造温度1050~1150℃(本实施例为1130℃),终锻温度850~950℃(本实施例终锻温度为930℃),获得锻坯;在锻至最终规格前允许回炉再加热,在加热温度1050~1150℃下保温1~4h(本实施例回炉加热四次,在1130℃保温时间为1.5h),锻造板坯截面规格为850

×

60mm。

44.5、所述锻造板坯在1050~1150℃保温2~4h(本实施例为1130℃保温时间为2h)后进行轧制,开坯轧制温度1050~1150℃(本实施例为1130℃),终轧温度850~950℃(本实施例终轧温度为930℃),在轧至最终规格前允许回炉再加热,在1050~1150℃下保温0.5~3h(本实施例回炉加热三次,在1130℃保温时间为0.5h),最终热轧板截面规格为850

×

4.0mm。

45.6、所述热轧板进行室温冷轧制,每次退火间变形量30~70%(本实施例为40~50%)、中间采用1020~1060℃(本实施例为1030℃)保温15~60min(本实施例为30min)去应力退火,获得0.4~0.6mm(本实施例为0.5mm)厚的冷轧板材。

46.7、取步骤6中所述冷轧板材,垂直于板材轧制方向截取金相试样,按标准的金相试验方法制备试样,按gb/t 9394《金属平均晶粒度测定方法》规定进行晶粒度评定,评定结果显示合金板材平均晶粒度为8.5级。

47.8、取步骤7中所述冷轧板材,进行固溶处理,固溶处理温度控制在1020~1120℃(本实施例为1050℃)、保温时间20~60min(本实施例为40min),空冷。

48.9、取步骤8所述经过固溶处理的板材,进行变形量为8~12%(本实施例为10%)的冷轧制,最终板材厚度为0.50mm。

49.10、取步骤9中所述板材,进行960~1030℃(本实施例为980℃)保温0.5~1h(本实施例为1h)的退火热处理。

50.11、取步骤5中的热轧板材,沿轧制方向纵截面截取金相试样,按标准的金相试验方法制备试样,按gb/t 10561《钢中非金属夹杂物显微评定方法》进行夹杂物评定,结果见表2。

51.12、取步骤10中经退火处理后的板材进行尺寸和表面质量检测,结果显示,板材宽度不小于800mm(本实施例为830mm)、厚度在0.4~0.6mm(本实施例为0.55mm)、长度不小于1000mm(本实施例为1600mm),表面粗糙度ra≤0.4μm(本实施例为ra=0.3μm),不平度应不大于10mm/m(本实施例为5mm/m),厚度精度

±

0.05mm(本实施例为-0.02~+0.04mm)。

52.13、取步骤10中经退火处理后的板材,加工相应规格试样,进行板材合金晶界的ebsd分析,结果显示板材合金中∑3n特殊晶界比例为62.5%,∑≤29晶界比例度为68.2%,晶界结构和∑3n特殊晶界比例统计结果分别见图1和图2。

53.14、取步骤10中经退火处理后的板材,加工板状拉伸试样,按gb/t 228.1《金属材料拉伸试验第1部分室温试验方法》进行室温力学性能检测,结果见表3。

54.15、取步骤10中经退火处理后的板材,加工拉伸试样,按gb/t 4338《金属材料高温拉伸试验方法》进行200℃力学性能检测,结果见表4。

55.16、取步骤10中经退火处理后的板材加工拉伸试样,随后进行300℃、10mpa、高纯氢(体积纯度≥99.999%)、72h的充氢处理,按gb/t 228.1进行力学性能检测,结果见表5。

56.17、取步骤10中经退火处理后的板材加工疲劳试样,参考gb/t 3075-2008《金属材料疲劳试验轴向力控制方法》和gb/t 24176-2009《金属材料疲劳试验数据统计方案与分析方法》进行疲劳性能测试,结果表明其50%置信度下的疲劳极限为266mpa。

57.表1 板材合金的化学成分,质量分数,%

58.元素cscrmonbfealtini含量0.0250.00124.36.72.30.050.040.03余量

59.表2 板材合金的非金属夹杂物

[0060][0061]

表3 板材的室温力学性能

[0062]

编号rp

0.2

/mparm/mpaa/%146293556.0246691557.0345389956.5

[0063]

表4 板材的250℃力学性能

[0064]

编号rp

0.2

/mparm/mpaa/%143887752.0243287453.0343788153.0

[0065]

表5 热充氢后板材的室温力学性能

[0066]

编号rp

0.2

/mparm/mpaa/%145793653.0246293552.0345692552.0

[0067]

实验结果表明,所制备的规格为1500mm

×

830mm

×

0.6mm的板材,其表面粗糙度ra≤0.3μm、不平度不超过6mm/m;板材中仅有0.5级的d类非金属夹杂物存在;板材合金中∑3n特殊晶界比例高于62%,∑≤29晶界比例度高于68%;板材室温力学性能为:屈服强度(rp

0.2

)高于450mpa、抗拉强度(rm)高于890mpa,延伸率高于55%;板材250℃力学性能为:屈服强度(rp

0.2

)高于430mpa、抗拉强度(rm)高于850mpa,延伸率高于52%;在300℃、10mpa的高纯氢环境中放置72h后,屈服强度(rp

0.2

)高于450mpa、抗拉强度(rm)高于920mpa,延伸率

高于50%;板材50%置信度下的疲劳极限高于265mpa。

[0068]

实施例2:规格为1200mm

×

800mm

×

0.57mm的板材

[0069]

与实施例1不同之处在于,所制备的板材长度为1200mm、宽度为800mm。

[0070]

采用cao坩埚,在500kg真空感应炉上熔炼合金,以电解镍、金属铬、金属钼、金属铌为原料熔炼合金。熔炼过程中,首先在1550℃精炼处理10分钟,随后加入钙质脱硫剂进行10分钟精炼,利用cao坩埚的热稳定性和脱硫剂进行脱碳、脱硫处理,在1510℃浇铸铸锭。将铸锭进行电渣重熔,重熔锭规格为φ230mm,化学成分见表6。在1130℃保温4h后进行合金锻造,开坯锻造温度为1130℃,终锻温度为930℃,在锻至最终规格前回炉再加热二次,再热温度1130℃、保温时间为1.5h,锻造板坯截面规格为820

×

60mm。在1130℃保温时间为2h后进行轧制,开坯轧制温度为1120℃,终轧温度为930℃,在轧至最终规格前回炉再加热三次,再热温度1130℃、保温时间为0.5h,最终热轧板截面规格为820

×

4.0mm。经过变形量为40~50%+1030℃保温30min的去应力退火热处理的多道次冷轧退火加工,制备出厚度为0.57mm的冷轧板材,将冷轧板材进行1020℃保温40min空冷的固溶处理,随后进行10%的冷轧制,获得厚度为0.53mm的板材,随后将板材进行980℃保温1h的退火热处理。尺寸和表面质量检测结果显示,板材表面粗糙度ra=0.3μm、不平度为4mm/m。板材合金中∑3n特殊晶界比例为61.9%,∑≤29晶界比例度为69.7%,其非金属夹杂物评定结果见表7,室温力学性能见表8,250℃力学性能见表9,300℃、10mpa、高纯氢(体积纯度≥99.999%)、72h的充氢处理后的力学性能见表10。参考gb/t 3075-2008《金属材料疲劳试验轴向力控制方法》和gb/t 24176-2009《金属材料疲劳试验数据统计方案与分析方法》进行疲劳性能测试,结果显示板材50%置信度下的疲劳极限为263mpa。

[0071]

表6 板材合金的化学成分,质量分数,%

[0072]

元素cscrmonbfealtini含量0.0260.00124.26.92.40.050.040.03余量

[0073]

表7 板材合金的非金属夹杂物

[0074][0075]

表8 板材的室温力学性能

[0076]

编号rp

0.2

/mparm/mpaa/%146692855.0246292556.0346392456.0

[0077]

表9 板材的200℃力学性能

[0078]

编号rp

0.2

/mparm/mpaa/%143788552.5

243487653.5343687953.0

[0079]

表10 热充氢后板材的室温力学性能

[0080]

编号rp

0.2

/mparm/mpaa/%146093353.0245692453.0345992852.0

[0081]

实验结果表明,所制备的规格为1200mm

×

800mm

×

0.57mm的板材,其表面粗糙度ra≤0.3μm、平面度不超过5mm/m;板材中仅有0.5级的d类非金属夹杂物存在;板材合金中∑3n特殊晶界比例高于61%,∑≤29晶界比例度高于69%;板材室温力学性能为:屈服强度(rp

0.2

)高于460mpa、抗拉强度(rm)高于920mpa,延伸率高于55%;板材250℃力学性能为:屈服强度(rp

0.2

)高于430mpa、抗拉强度(rm)高于875mpa,延伸率高于50%;在300℃、10mpa的高纯氢环境中放置72h后,屈服强度(rp

0.2

)高于455mpa、抗拉强度(rm)高于920mpa,延伸率高于50%;板材50%置信度下的疲劳极限高于260mpa。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1