焖渣余热回收系统的制作方法

1.本发明涉及钢铁冶炼余热回收技术领域,尤其涉及一种焖渣余热回收系统。

背景技术:

2.部分钢铁企业在炼钢生产过程中会产生热量较高的余渣,由于余渣热量较高许多企业采用露天喷淋打水的形式对余渣进行降温后再对余渣进行综合处理。在为余渣降温的过程中,由于余渣残存热量较高,水喷淋后会产生大量的蒸汽,由于该部分蒸汽在露天环境中压力和温度都不能达到常规回收利用的标准,直接放散造成此部分能量的浪费,同时大量蒸汽露天排放给周围环境造成一种视觉污染和噪音。

3.鉴于上述问题,应对此部分热量进行有效的回收利用,其核心就是要收集在喷淋后产生的蒸汽,使其温度和压力达到回收利用的标准,然后找到相关用户对此部分蒸汽进行综合利用降低能源运行成本,进而消除因蒸汽造成的视觉污染,树立企业较好的环境形象同时提升企业综合竞争实力。

技术实现要素:

4.本发明实施例通过提供一种焖渣余热回收系统,解决了现有技术中部分蒸汽在露天环境中压力和温度都不能达到常规回收利用的标准,直接放散造成此部分能量的浪费,同时大量蒸汽露天排放给周围环境造成一种视觉污染和噪音的技术问题,降低了能源运行成本,进而消除了因蒸汽造成的视觉污染。

5.本发明实施例提供了一种焖渣余热回收系统,包括:

6.冲渣装置,所述冲渣装置用于对余渣进行淋水降温,同时产生蒸汽,并将所述蒸汽输出;

7.余热回收装置,所述余热回收装置用于接收所述蒸汽,并用除盐水对所述蒸汽进行冷却,将冷却获得的冷凝水输送至所述冲渣装置进行循环利用,将换热后的除盐水除氧后输送至炼钢转炉汽化冷却器。

8.进一步地,所述冲渣装置包括:

9.渣槽,所述渣槽用于收集余渣;

10.焖渣罐,所述渣槽放置在所述焖渣罐底部,所述焖渣罐用于对所述渣槽中的余渣进行降温,从而产生蒸汽;

11.蒸汽管,所述蒸汽管一端与所述焖渣罐连接,另一端与所述余热回收装置连接,所述蒸汽通过所述蒸汽管由所述焖渣罐输送至所述余热回收装置中。

12.进一步地,所述焖渣罐一侧设有一扇门,所述门关闭时,所述焖渣罐密封。

13.进一步地,喷淋器,所述喷淋器设置在所述焖渣罐顶部,所述喷淋器用于对所述渣槽中的余渣进行喷淋降温。

14.进一步地,所述渣槽两端设有吊装机构,所述渣槽装满余渣后由天车吊运至所述焖渣罐内。

15.进一步地,所述余热回收装置包括:

16.蓄热器,所述蓄热器通过所述蒸汽管与所述焖渣罐连接,所述蓄热器用于对所述焖渣罐输出的蒸汽进行储存和稳定;

17.换热器,所述换热器与所述蓄热器连接,所述换热器用于接收所述蓄热器输出的蒸汽;

18.泵站,所述泵站与所述换热器连接,所述泵站用于将除盐水输送至所述换热器,并对所述蓄热器输出的蒸汽进行冷却,同时产生冷凝水和热除盐水;

19.冲渣水池,所述冲渣水池一端与所述换热器连接,另一端与所述喷淋器连接,所述冲渣水池用于收集所述冷凝水,并将冷凝水输送至所述喷淋器。

20.进一步地,所述余热回收装置还包括:

21.过滤器,所述过滤器设置在所述焖渣罐与所述蓄热器之间,所述过滤器用于对所述焖渣罐输出的蒸汽进行过滤。

22.进一步地,所述余热回收装置还包括:

23.余汽回收机构,所述余汽回收机构与所述蓄热器连接,所述余汽回收机构用于回收所述蓄热器中剩余的蒸汽。

24.进一步地,所述余热回收装置还包括:

25.除氧器,所述除氧器一端与所述换热器连接,另一端与炼钢转炉汽化冷却器连接,所述除氧器用于对所述换热器中输出的热除盐水除氧后,再将除氧后的所述热除盐水输送至所述炼钢转炉汽化冷却器进行冷却。

26.进一步地,所述余热回收装置还包括:

27.安全阀,所述安全阀与所述蓄热器连接。

28.本发明实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:本技术通过冲渣装置的结构设计,将余渣降温过程中产生的蒸汽进行收集,再通过余热回收装置进行回收利用,使得蒸汽冷却后生成冷凝水再回到冲渣水系统,减少冲渣补水量,可以有效增加企业余热回收利用率,实现低品质热源的有效利用,进而有效降低企业能源运行成本;同时该系统投运后可以有效减少企业排放,放散噪音,实现部分区域“消白”,消除视觉污染,为企业树立较好的环境形象。

附图说明

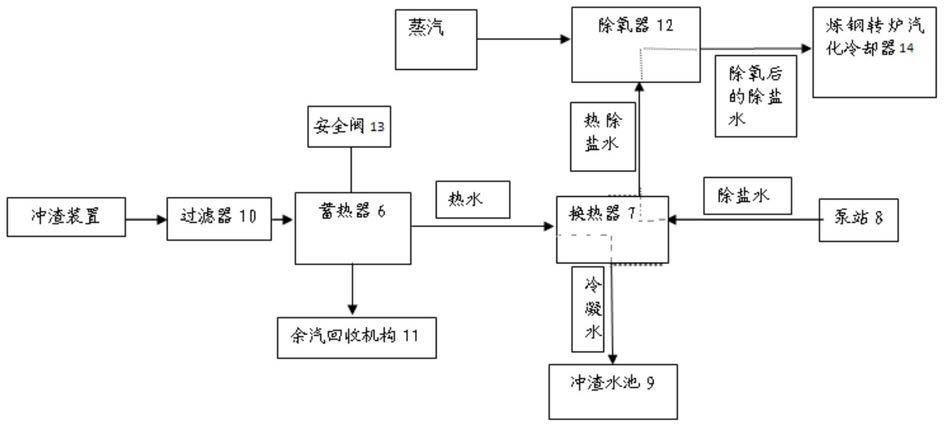

29.图1为本发明实施例1中焖渣余热回收系统的工艺流程图。

30.图2为图1所示焖渣余热回收系统中冲渣装置的结构示意图。

具体实施方式

31.本发明实施例提供一种焖渣余热回收系统的主要目的是收集余渣降温过程中产生的蒸汽找到合适的工序进行利用,蒸汽冷却后冷凝水再回到冲渣水系统,减少冲渣补水量,同时消除因冲渣蒸汽造成的视觉污染。

32.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

33.实施例一

34.本技术实施例提供了一种焖渣余热回收系统,包括:冲渣装置和余热回收装置,冲渣装置用于对余渣进行淋水降温,同时产生蒸汽,并将蒸汽输出;余热回收装置用于接收蒸汽,并用除盐水对蒸汽进行冷却,将冷却获得的冷凝水输送至冲渣装置进行循环利用,将换热后的除盐水除氧后输送至炼钢转炉汽化冷却器。

35.结合图1、图2所示,其中,冲渣装置包括:渣槽1、焖渣罐2及蒸汽管3,渣槽1用于收集余渣;渣槽1放置在焖渣罐2底部,焖渣罐2用于对渣槽1中的余渣进行降温,从而产生蒸汽;蒸汽管3一端与焖渣罐2连接,另一端与余热回收装置连接,蒸汽通过蒸汽管3由焖渣罐2输送至余热回收装置中。焖渣罐2一侧设有一扇门4,门4关闭时,焖渣罐2密封。喷淋器5设置在焖渣罐2顶部,喷淋器5用于对渣槽1中的余渣进行喷淋降温。渣槽1两端设有吊装机构,渣槽1装满余渣后由天车吊运至焖渣罐2内。

36.余热回收装置包括蓄热器6、换热器7、泵站8、冲渣水池9、过滤器10、余汽回收机构11、除氧器12及安全阀13,蓄热器6通过蒸汽管3与焖渣罐2连接,蓄热器6用于对焖渣罐2输出的蒸汽进行储存和稳定;换热器7与蓄热器6连接,换热器7用于接收蓄热器6输出的蒸汽;泵站8与换热器7连接,泵站8用于将除盐水输送至换热器7,并对蓄热器6输出的蒸汽进行冷却,同时产生冷凝水和热除盐水;冲渣水池9一端与换热器7连接,另一端与喷淋器5连接,冲渣水池9用于收集冷凝水,并将冷凝水输送至喷淋器5。过滤器10设置在焖渣罐2与蓄热器6之间,过滤器10用于对焖渣罐2输出的蒸汽进行过滤。余汽回收机构11与蓄热器6连接,余汽回收机构11用于回收蓄热器6中剩余的蒸汽。除氧器12一端与换热器7连接,另一端与炼钢转炉汽化冷却器14连接,除氧器12用于对换热器7中输出的热除盐水除氧后,再将除氧后的热除盐水输送至炼钢转炉汽化冷却器进行冷却14。安全阀13与蓄热器6连接。

37.在使用本技术提供的一种焖渣余热回收系统工作时:生产过程中产生的余渣通过渣槽1收集后,由天车吊运至焖渣罐2内,然后通过喷淋器5进行打水降温,同时产生蒸汽,到达一定压力和温度后蒸汽通过蒸汽管3道通过过滤器10过滤后进入蓄热器6,蒸汽在蓄热器6中存储和稳定后进入换热器7,同时泵站8进水也进入换热器7进行换热,使进水温度升高后在进入除氧器12除氧,蒸汽通过冷却后生成的冷凝水进入冲渣水池9再进入焖渣罐2中的喷淋器5内作为水源,降低喷淋器5的补水。蓄热器6中部分蒸汽进入余汽回收机构11进行再利用,根据系统运行需要合理控制安全阀13的放散开度,同时在系统出现故障时安全阀13可以保障整个系统安全。本实施例中冲渣装置整体采用耐高温材质制造,采用普通板式换热器7进行换热,外部所有连接管道适用普通碳钢材质。

38.按照吨渣产汽0.17吨蒸汽、一期炼钢年产1000万吨钢生成钢渣130万吨计算,可生成蒸汽22万吨/年、27.5t/h。

39.炼钢转炉汽化冷却装置平均补水量100t/h(50-200t/h波动),与热焖罐产生蒸汽换热可平均将其13.6t/h蒸汽冷凝,其余放散;补水量波动至最大值可全部冷凝焖渣蒸汽。炼钢转炉汽化冷却装置原使用s2蒸汽相应减少消耗13t/h,年节约蒸汽消耗10万吨、焖渣蒸汽冷凝回收减少系统补工业水10万吨,按照蒸汽110元/t、工业水10元/t价格计算,节能效益1200万元。

40.本发明实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

41.1、热渣温度约500℃,本技术实施例通过采用焖渣罐2的结构设计,在闷渣罐中通过喷淋打水,水迅速被汽化,随着钢渣温度降低蒸汽聚集后迅速升温升压,当形成饱和蒸汽

后压力到达0.2mpa,温度119℃,蒸汽进入下一道工序被利用,解决了现有技术中部分蒸汽在露天环境中压力和温度都不能达到常规回收利用的标准,直接放散造成此部分能量的浪费,同时大量蒸汽露天排放给周围环境造成一种视觉污染和噪音的技术问题,降低了能源运行成本,进而消除了因蒸汽造成的视觉污染。

42.2、由于炼钢在冶炼过程中产生热渣有一定的时间间隙,导致在闷渣过程不连续,导致产生的蒸汽不连续,有时也可能过于集中导致部分蒸汽不能完全被回收,本技术实施例通过采用蓄热器6的结构设计,蒸汽发生后在蓄热器6内储存,可以实现对下道工序连续稳定的提供蒸汽或热水。

43.3、本技术实施例通过采用换热器7的设计,避免了蒸汽或热水直接与所要加热的除盐水进行接触,避免除盐水水质被污染,影响下一道工序使用;同时换热器7设计方式采用宽流道设计,在热水或蒸汽中含有杂质的情况下确保流道不被堵塞,换热器7焊缝利用不锈钢材质进行包边处理,进一步减缓了换热器7被腐蚀的速率,增加其使用寿命。

44.4、本技术实施例通过采用除氧器12的结构设计,使得进入除氧器12的除盐水温度提高后所消耗的蒸汽就会减少,蒸汽量减少后会使进入蓄热器6的蒸汽分布均匀,提高了除氧器12的除氧效果,保证了转炉汽化冷却系统的稳定运行;同时进入蒸汽减少也减少了除氧器12的震动频次,提高了除氧器12的使用寿命。

45.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1