一种液晶背光模组背板用铝合金带材及其制备方法和应用与流程

1.本发明属于铝合金带材制备技术领域,具体涉及一种液晶背光模组背板用铝合金带材及其制备方法和应用。

背景技术:

2.3c液晶显示用背光板从开发初期主要使用强度较高的钢材,但随着电子产品向轻量化、薄型化和功能集成化方向发展,钢材的不利因素逐渐显现,一是钢材比重大,整体偏重;二是在狭窄空间的散热效果差;三是材料存在一定的磁性,影响信号收发。采用高mg的铝合金材料可以完美解决钢材的三大弊端,此产品的关键技术难点在于材料急剧减薄,为了提高产品的刚性,一是尽可能提高材料的强度,二是成型过程中部份位置边框设计成双折边(即0t折弯,且r角为0)。现有条件下暂时未找到强度在370mpa以上,且0t折弯无裂纹的热处理不可强化的铝合金材料(其他热处理可强化合金先强化后0t折弯不符合要求;先成型后再强化处理一是增加生产成本,二是高温强化后变形严重,三是表面质量差,不能满足使用要求),所以需要重新优化成分和重新设计轧制工艺,实现超薄、强度>370mpa的铝合金材料0t折弯(r角为0)无裂纹。

技术实现要素:

3.本发明的目的在于提供一种液晶背光模组背板用铝合金带材及其制备方法,使得铝合金带材既能保持超高强度,且0t折弯(r角为0)无裂纹。

4.为实现上述目的,本发明提供以下技术方案:

5.1.一种液晶背光模组背板用铝合金带材,按重量百分比计由以下成分组成:si<0.2%,fe<0.3%,cu<0.1%,mn 0.15~0.5%,mg 5.2~6.2%、zn<0.25%、cr<0.15%、ti<0.15%,其余为al,以及不可避免的杂质。

6.优选的,按重量百分比计由以下成分组成:si 0.1%,fe 0.16%,cu 0.08%,mn 0.45%,mg 5.8%、zn 0.1%、cr 0.12%、ti 0.09%,其余为al,以及不可避免的杂质。

7.2.一种液晶背光模组背板用铝合金带材的制备方法,包括以下步骤:

8.s1、熔铸:按铝合金成分及重量百分比进行配料,通过熔化、精炼、除渣和除气之后形成合金铝液,然后进行半连续铸造成铝合金扁锭;

9.s2、铸锭均匀化处理:将扁锭锯切头尾、铣面后在温度为400~470℃的条件下进行第一次均匀化处理2~4h,然后在温度为500~550℃的条件下进行第二次均匀化处理4~6h;

10.s3、热轧:将s2均匀化处理后的铝合金制品以开轧温度为450~490℃进行热粗轧,以终轧温度为280~320℃进行热精轧,使合金制品经过热精轧终轧后的厚度为3.5~4.5mm;

11.s4、冷轧:将s3得到的铝合金制品冷轧,并预留30%~65%的加工率;

12.s5、热处理:将s4冷轧后的铝合金带材在温度为320℃~350℃、有保护性气体的箱

式炉进行热处理,且氧含量<0.15%;

13.s6、冷轧:将s5处理后的铝合金制品轧制到0.15mm~0.3mm;

14.s7、脱脂除油:将s6得到的产品经脱脂除油,达因值>38;

15.s8、稳定化处理:将s7处理后的铝合金制品在温度为150~250℃下稳定化处理1-4h;

16.s9、矫直和裁切:将s8得到的成品经过拉伸弯曲矫直,然后进行裁切,即得到液晶背光模组背板用铝合金带材。

17.其中,其中合理的均热制度能提高α相的转化率、以及改善alfemn相的形状和分布;保护性气体的箱式炉退火是避免高mg铝合金在高温热处理时表面mg的析出氧化,从而改善表面质量;脱脂除油的目的是去除轧制加工过程产生的疏松氧化膜,改善表面铝粉;拉伸弯曲矫直的目的在于释放带材的内应力,使板面平整,便于后续分切和冲压。

18.优选的,所述s2中,铸锭第一次均匀化处理的温度为400~470℃,时间为4h。

19.优选的,所述s2中,铸锭第二次均匀化处理的温度为500~550℃,时间为5h。

20.其中,铸锭经过两次均匀化处理,可使合金制品中的低熔点相充分回熔,化合物分布更为弥散和均匀。且经试验得知,高mg铝合金铸锭经一次高温均匀化处理后内部低熔点相易出现过烧,从而严重影响制品的力学和成形性能,经过两次不同温度条件下均匀化处理后提高了α相的转化率、改善alfemn相的形状和分布,其化合物成分布更均匀,成品性能更加优良。

21.优选的,所述s3中,热精轧的终轧温度为320℃,合金制品经热精轧终轧后的厚度为4.0mm。

22.优选的,所述s4中,冷加工率为35%。

23.优选的,所述s5中,在有保护气体的箱式炉中以320℃、保温3h进行热处理,且氧含量<0.15%。

24.其中,通过采用保护气体退火目的在于避免高mg铝合金在高温热处理时表面mg的析出氧化,从而提高表面质量。

25.优选的,所述s7中,铝合金制品进行脱脂除油,达因值在38以上。

26.其中,经脱脂除油的目的是去除轧制加工过程产生的疏松氧化膜,避免后续加工中的铝粉堆积。

27.优选的,所述s8中,铝合金制品在温度为210℃下稳定化处理2h。

28.其中,经稳定化处理的制品重新改善了带材的内部残余应力分布,避免后续加工变形和较高温度条件下使用时的性能衰减,保证产品使用更稳定。铝合金制品的抗拉强度在385mpa以上,0t折弯(r角为0)无裂纹。

29.3.一种液晶背光模组背板用铝合金带材的应用。

30.本发明中采用的原料铝的纯度为99.70~99.99%。

31.本发明制备过程中所述原料均可直接从市场上购得。

32.有益效果:

33.1)本发明的一种液晶背光模组背板用铝合金带材以mg为主要合金元素,并通过合理控制熔体中mg和mn元素的含量,使得铝合金制品既能保持超高强度,且0t弯曲(r角为0)性能优良;

34.2)本发明的一种液晶背光模组背板用铝合金带材的制备方法,铸锭通过两次均匀化处理,消除铸锭内部偏析,减少粗大的第二相化合物,保证铸锭组织的均匀分布,根据最终冷轧成品厚度及性能要求,控制热精轧终轧温度与厚度,冷轧过程中预留适当的变形量并在保护性气体热处理炉中进行高温热处理,获得晶粒细小、均匀的再结晶组织,改善产品的各项异性,铝合金制品经脱脂除油后表面达因值>38,有利于获得抗拉强度在385mpa以上,0t折弯(r角为0)无裂纹的高强热处理不可强化的铝合金材料;

35.3)本发明的一种液晶背光模组背板用铝合金带材,通过合理控制合金成分配比,同时,对传统生产工艺进行改进,得到表面质量好、弯曲性能优良的高强铝合金带材,在工业上有利于推广应用。

附图说明

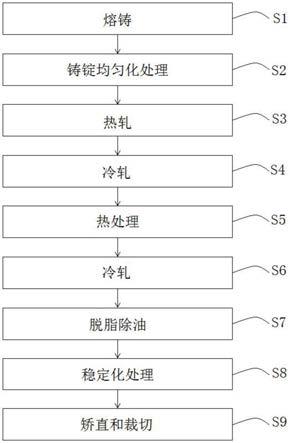

36.图1为本发明液晶背光模组背板用铝合金带材的制备方法流程框图。

具体实施方式

37.下面结合具体实施方式对本发明作进一步说明,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。

38.实施例1

39.如图1所示,本实施例的一种液晶背光模组背板用铝合金带材的制备方法,包括以下步骤:

40.s1、熔铸:按重量百分比为si 0.12%,fe 0.18%,cu 0.1%,mn 0.45%,mg 5.8%、zn 0.09%、cr 0.10%、ti 0.10%,其余为al,通过熔化、精炼、除渣和除气之后形成合金铝液,最后进行半连续铸造成铝合金扁锭;

41.s2、铸锭均匀化处理:将扁锭锯切头尾、铣面后在温度为460℃的推进式加热炉中进行第一次均匀化处理4h,然后在温度为530℃的条件下进行第二次均匀化处理4h;

42.s3、热轧:将s2均匀化处理后的合金制品以开轧温度为490℃进行热粗轧,以终轧温度为300℃进行热精轧,使合金制品经过热精轧终轧后的厚度为4.5mm;

43.s4、冷轧:将s3得到的合金制品冷轧,预留加工率为50%;

44.s5、热处理:将s4得到的产品在有保护性气体的箱式热处理炉中以320℃、保温3h进行热处理,且氧含量<0.12%;

45.s6、冷轧:将s5得到的产品轧制成品;

46.s7、脱脂除油:将s6得到的成品后经脱脂除油处理;

47.s8、稳定化处理:将s7得到的成品后经210℃稳定化处理2h;

48.s9、矫直和裁切:将s8得到的产品过拉伸弯曲矫直,然后进行裁切,即得一种液晶背光模组背板用热处理不可强化高强铝合金带材。

49.经过检测分析,本实施例制得的一种液晶背光模组背板用热处理不可强化高强铝合金带材的力学性能具体表现为室温拉伸强度为390mpa,0t弯曲(r角为0)无裂纹。

50.实施例2

51.如图1所述,本实施例的一种液晶背光模组背板用热处理不可强化铝合金带材的

制备方法,包括以下步骤:

52.s1、熔铸:按重量百分比为si 0.04%,fe 0.17%,cu 0.12%,mn 0.38%,mg 5.2%,其余为al,通过熔化、精炼、除渣和除气之后形成合金铝液,最后进行半连续铸造成铝合金扁锭;

53.s2、铸锭均匀化处理:将扁锭锯切头尾、铣面后在温度为460℃的推进式加热炉中进行第一次均匀化处理3h,然后在温度为540℃的条件下进行第二次均匀化处理6h;

54.s3、热轧:将s2均匀化处理后的合金制品以开轧温度为460℃进行热粗轧,以终轧温度为320℃进行热精轧,使合金制品经过热精轧终轧后的厚度为4.0mm;

55.s4、冷轧:将s3得到的合金制品冷轧,预留加工率为55%;

56.s5、热处理:将s4得到的产品在有保护性气体的热处理炉中以340℃,保温2h进行热处理,且氧含量<0.11%;

57.s6、冷轧:将s5得到的产品轧制成品;

58.s7、脱脂除油:将s6得到的成品后经脱脂除油处理;

59.s8、稳定化处理:将s7得到的成品后经190℃稳定化处理4h;

60.s9、矫直和裁切:将s8得到的产品过拉伸弯曲矫直,然后进行裁切,即得一种液晶背光模组背板用热处理不可强化高强铝合金带材。

61.经过检测分析,本实施例制得的一种液晶背光模组背板用热处理不可强化高强铝合金带材的力学性能具体表现为室温拉伸强度为380mpa,0t弯曲(r角为0)无裂纹。

62.对照实施例1或2

63.5182铝合金带材的制备方法,包括以下步骤:

64.s1、熔铸:按重量百分比为si 0.07%,fe 0.28%,cu 0.01%,mn 0.07%,mg 4.5%,cr 0.19%,其余为al,通过熔化、精炼、除渣和除气之后形成合金铝液,最后进行半连续铸造成铝合金扁锭;

65.s2、铸锭均匀化处理:将扁锭锯切头尾、铣面后在温度为450℃的推进式加热炉中进行第一次均匀化处理4h,然后在温度为540℃的条件下进行第二次均匀化处理4h;

66.s3、热轧:将s2均匀化处理后的合金制品以开轧温度为480℃进行热粗轧,以终轧温度为330℃进行热精轧,使合金制品经过热精轧终轧后的厚度为4.5mm;

67.s4、冷轧:将s3得到的合金制品冷轧,预留加工率为60%;

68.s5、热处理:将s4得到的产品在具有保护性气体的箱式炉中按320℃,保温4h进行热处理,且氧含量<0.1%;

69.s6、冷轧:将s5得到的产品轧制成品;

70.s7、脱脂除油:将s6得到的成品后经脱脂除油处理;

71.s8、稳定化处理:将s7得到的成品后经200℃稳定化2h;

72.s9、矫直和裁切:将s8得到的产品过拉伸弯曲矫直,然后进行裁切,即得的铝合金带材其抗拉强度为350mpa,但0t弯曲(r角为0)后断裂。

73.本发明的一种液晶背光模组背板用热处理不可强化高强铝合金带材解决了因传统工艺制得的铝合金带材在高强度下0t弯曲(r角为0)断裂的问题,满足了3c电子产品液晶背光模组背板用铝合金材料向轻量化转型的质量要求和加工要求。

74.以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发

明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1