一种耐200℃超高压蠕变的压铸镁合金及其制备方法

一种耐200

℃

超高压蠕变的压铸镁合金及其制备方法

技术领域

1.本发明涉及镁合金技术领域,尤其涉及耐200℃超高压蠕变的压铸镁合金及其制备方法。

背景技术:

2.镁合金的密度为1.72g/cm3,且具有较高的比强度和比刚度、高阻尼性能、良好的电磁屏蔽性能以及生物可降解性能等等,是目前工程应用中密度最低的金属结构材料,在汽车、航空航天、轨道交通、军工国防等领域具有重要的应用价值和意义。目前,市场上应用最多的是压铸镁合金,占镁合金用量的85%以上,主要合金体系集中在mg-al系。由于mg-al合金的高温性能,尤其是抗蠕变性能较差,其应用温度被严格限制在120℃以下。

3.当前,全球新一轮科技革命和产业变革蓬勃发展,汽车与能源、交通、信息等领域有关技术加速融合,电动化、网联化、智能化成为了汽车产业的发展潮流和趋势。近年来,世界主要汽车大国纷纷加强战略谋划、强化政策支持,促使新能源汽车进入加速发展新阶段。伴随而来的就是技术的高要求和新突破。其中新材料,尤其是高性能铝/镁合金成为了汽车减重和性能改善关注的重点。目前镁合金在汽车、高铁、飞机等上已经有了一定的应用,但基本集中在非承力结构件上,如汽车方向盘、中控台等。由于这些结构件本身重量有限,很难实现汽车的大幅度减重。因此,要想实现汽车、轨道列车、航天器等的大幅度减重,必须开发高性能耐热镁合金。目前已经公开报道的耐热铸造镁合金主要集中在ae(mg-al-re)系,as(mg-al-si)系,mg-re系,以及mg-al-ca和mg-al-sr系,这些合金具有较好的耐热性能,使用温度可以到175℃,其中ae44合金及mg-re合金的使用温度可以接近200℃。但是,目前开发的耐热及抗蠕变镁合金很少被应用,究其主要原因仍然是抗蠕变强度满足不了实际使用要求。目前开发的抗蠕变镁合金在200℃下的蠕变强度普遍低于80mpa,而实际应用中需要的抗蠕变应力则要高很多,可达160mpa以上。因此,开发耐超高压蠕变的压铸镁合金成为耐热镁合金发展的趋势之一。

4.现有技术通过向mg-al系合金中加入稀土元素、碱土元素或者对re合金进行进一步合金化等,开发出了具有较好高温抗蠕变性能的铸造镁合金,但是这些合金在200℃下,其蠕变强度普遍低于80mpa。通过对ae系合金进行进一步合金化及成分优化,虽然大幅度提高合金的高温强度,但对合金蠕变性能的提升没有明显的效果。目前还没有一种镁合金的抗蠕变性能可以完全满足在200℃下160mpa以上的高应力条件下的应用。

技术实现要素:

5.本发明解决的技术问题在于提供一种压铸镁合金,本技术提供的压铸镁合金的抗蠕变性能可满足200℃下160mpa以上的高应力。

6.有鉴于此,本技术提供了一种耐200℃超高压蠕变的压铸镁合金,包括:

[0007][0008]

(la+gd)/zn的质量比大于1.2,合金元素总含量大于8wt%;

[0009]

镁余量。

[0010]

优选的,所述zn的含量为3~5wt%,所述la的含量为2.5~3.5wt%,所述gd的含量为3~5wt%,mn的含量为0.25~0.4wt%。

[0011]

优选的,所述zn、la、gd和mn的总含量为9.0~20.0wt%。

[0012]

优选的,(la+gd)/zn为1.2~5.0。

[0013]

优选的,杂质元素si、fe、ni、cu、be的总含量小于0.1wt%。

[0014]

本技术还提供了所述的压铸镁合金的制备方法,包括以下步骤:

[0015]

按照成分配比将镁源、锌源、镧源、钆源和锰源混合进行熔炼,得到合金液;

[0016]

将所述合金液进行高压铸造,得到压铸镁合金。

[0017]

优选的,所述熔炼的温度为700~800℃。

[0018]

优选的,所述高压铸造的温度为700~750℃。

[0019]

优选的,所述合金液的制备过程具体为:

[0020]

将预热后的镁源、锌源、镧源、钆源和锰源进行熔炼,得到第一混合金属液;

[0021]

将所述第一混合金属液和预热后的锌源混合,得到合金液。

[0022]

优选的,所述预热后的镁源、锌源、镧源、钆源和锰源的温度为180~400℃,所述预热后的锌源的温度为200~400℃。

[0023]

本发明提供的压铸镁合金中含有zn、la和gd,熔化后三者形成多种晶体结构组成的三维空间连续分布的mg-zn-la、mg-la、mg-zn-gd等第二相网格,在高温条件下这些连续的第二相空间网络结构可以有效地阻碍位错滑移和孪晶形成,从而提高合金变形的抗力;另外,在镁基体中的zn和gd在蠕变过程中会形成基面析出相,同时少量的mn也会在基体中形成细小的第二相,有效阻碍基体中的位错滑移;因此本发明提供的合金在200℃下、极高的蠕变应力条件下具有优异的蠕变性能。

[0024]

实验结果表明,本发明提供的耐200℃超高压蠕变的压铸镁合金在200℃下使用,蠕变应力为160mpa,稳态蠕变速率小于3

×

10-8

,蠕变应力为200mpa,稳态蠕变速率小于1

×

10-6

。

附图说明

[0025]

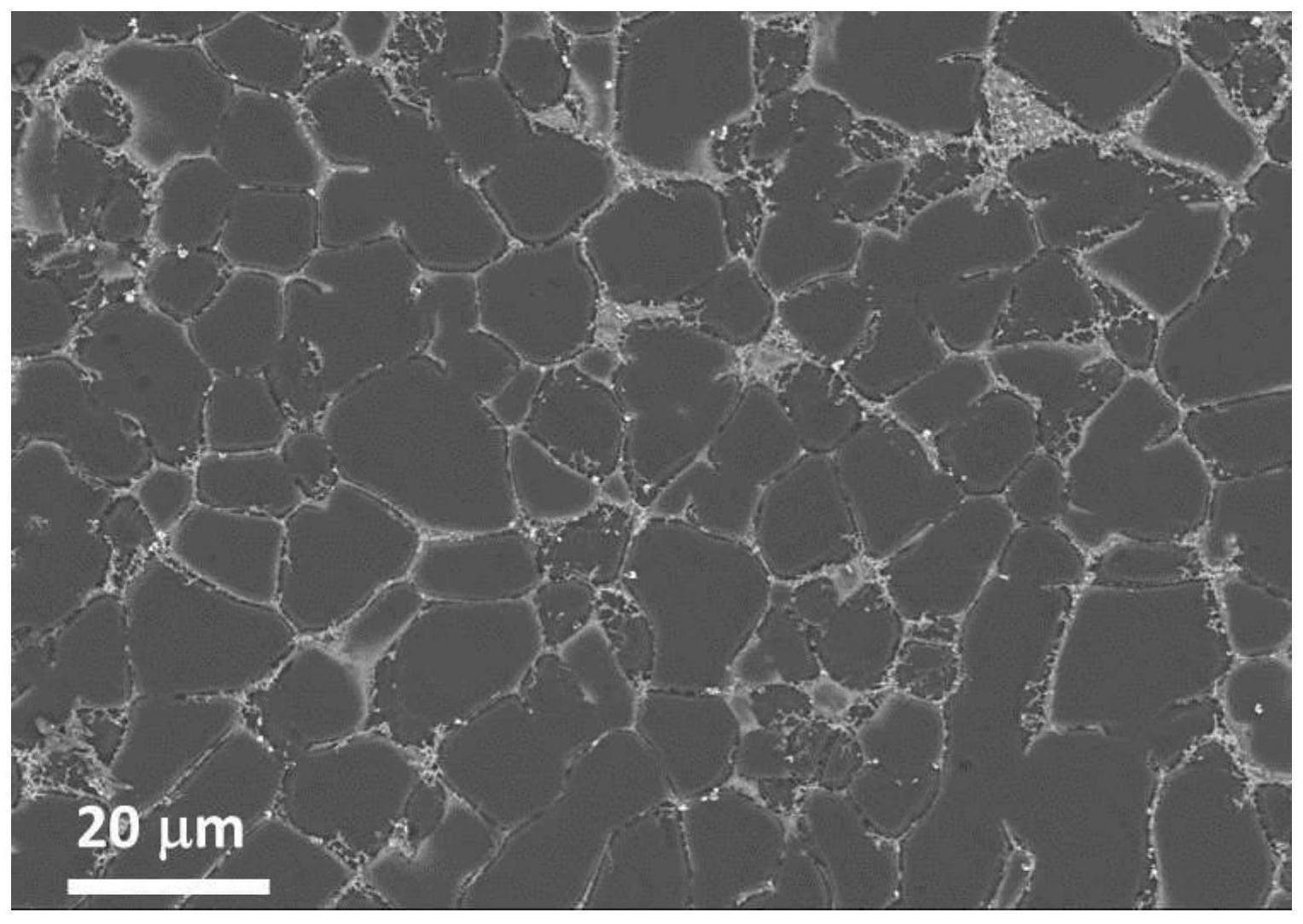

图1为本发明实施例1得到的耐200℃超高压蠕变的压铸镁合金的金相组织照片;

[0026]

图2为本发明实施例1得到的耐200℃超高压蠕变的压铸镁合金的背电子散射扫描电镜照片。

具体实施方式

[0027]

为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是

应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

[0028]

鉴于现有技术中,压铸镁合金在高温高压下对蠕变性能的需求,本技术提供了一种耐200℃超高压蠕变的压铸镁合金,其中含有zn、la和gd,熔化后三者形成多种晶体结构组成的三维空间连续分布的mg-zn-la、mg-la、mg-zn-gd等第二相网格,在高温条件下这些第二相空间网络结构可以有效地阻碍位错滑移和孪晶形成,从而提高合金变形的抗力;另外,在镁基体中的zn和gd在蠕变过程中会形成基面析出相,少量的mn也会在基体中形成多种形貌的细小第二相,从而有效阻碍基体中的位错滑移;因此,本发明提供的合金在200℃、超高压力如200mpa下具有很好的抗蠕变性能。

[0029]

具体的,本发明提供了一种耐200℃超高压蠕变的压铸稀土镁合金,包括:

[0030][0031]

(la+gd)/zn的质量比大于1.2,合金元素总含量大于8wt%;

[0032]

镁余量。

[0033]

本发明提供的耐200℃超高压蠕变的压铸镁合金包括2~6wt%的zn,在具体实施例中,所述zn的含量为3%~5%。本发明提供的高温抗蠕变镁合金中zn的含量使所述高温抗蠕变铸造镁合金熔体具有非常好的流动性能,进而使本发明提供的高温抗蠕变合金可使用铸造的方法制备结构复杂的铸件。

[0034]

本发明提供的耐200℃超高压蠕变的压铸镁合金包括2~4.5wt%的la,在具体实施例中,la的含量为2.5%~3.5%。在本发明中,所述la可以和上述技术方案所述的zn共同作用,进一步提高合金液的流动性,同时还可以抑制合金在铸造过程中的热裂行为,使本发明提供的高温抗蠕变具有更好的铸造品质。

[0035]

本发明提供的耐200℃超高压蠕变的压铸镁合金包括2~7wt%的gd,在具体实施例中,la的含量为3~5wt%。在本发明中,所述gd能够和上述技术方案所述的zn以及基体mg结合形成三元相,其中也包括三元长程周期相和准晶相,这些三元相交替分布,形成空间分布的连续网格结构。

[0036]

本发明提供的耐200℃超高压蠕变的压铸镁合金包括0.1~0.5wt%的mn。在具体实施例中,mn的含量优选为0.25~0.4wt%。在本发明中,所述mn能够在一定程度上去除合金液中的杂质,溶解在mg中的mn会在基体中形成细小第二相,部分mn会溶解到上述第二相中,提高第二相的热稳定性。

[0037]

本发明提供的耐200℃超高压蠕变的压铸镁合金还可以包含其他合金元素,在本发明中,所述其他合金元素不会显著影响合金的高温抗蠕变性能。

[0038]

在本发明中,所述耐200℃超高压蠕变的压铸镁合金中,(la+gd)/zn质量比大于1.2,合金元素总含量大于8wt%,具体的,(la+gd)/zn为1.2~5.0,所述zn、la、gd和mn的总含量为9.0~20.0wt%,更具体的,(la+gd)/zn为1.5~4.0,所述zn、la、gd和mn的总含量为9.5~18.0wt%。若zn、la和gd的含量关系不在上述范围,则抗蠕变性能会变差。另外,杂质

元素si,fe、ni、cu、be等的总量小于0.1wt%,余量为镁。

[0039]

本发明提供了一种耐200℃超高压蠕变的压铸镁合金的制备方法,包括以下步骤:

[0040]

按照成分配比将镁源、锌源、镧源、钆源和锰源混合进行熔炼,得到合金液;

[0041]

将所述合金液进行高压铸造,得到压铸镁合金。

[0042]

本发明将镁源、锌源、镧源、钆源、锰源(或其他合金元素源)进行熔炼,得到合金液。在本发明中,所述熔炼的温度为700~800℃,优选为720℃~740℃,最优选为730℃。本发明对所述熔炼的方法没有特殊的限制,采用本领域技术人员熟知的金属熔炼的技术方案即可。本发明优选在保护性气体的条件下进行熔炼。本发明对所述保护性气体的种类和来源没有特殊的限制,采用本领域技术人员熟知的制备镁合金时使用的保护性气体即可,可由市场购买获得。在本发明中,所述保护性气体优选为sf6和co2。在本发明中,所述sf6和co2的体积比优选为1:(50~120),最优选为1:80。本发明优选在搅拌的条件下进行熔炼。

[0043]

本发明优选将镁源、镧源、锰源和钆源进行熔炼,得到第一混合金属液;将所述第一混合金属液和锌源(和其他合金元素源)混合,得到合金液。本发明对熔炼镁源、锌源、镧源、钆源的方法没有特殊的限制,采用本领域技术人员熟知的金属熔炼的技术方案即可。在将所述镁源、镧源、锰源和钆源进行熔炼之前,本发明优选将所述镁源、镧源、锰源和钆源进行预热。在本发明中,所述镁源、镧源、锰源和钆源预热的温度优选为180℃~400℃,更优选为240℃~360℃,最优选为300℃。

[0044]

得到第一混合金属液后,本发明优选将所述第一混合金属液和其他合金元素源混合,得到第二混合金属液;在本发明中,所述第一混合金属液和其他合金元素源的混合温度优选为720℃~750℃,更优选为725℃~740℃,最优选为730℃。在本发明中,所述第一混合金属液和其他合金元素源的混合时间优选为5分钟~10分钟,更优选为6分钟~8分钟;如果不添加其他合金元素源,则没有第二混合金属液。

[0045]

得到第一或第二混合金属液后,本发明优选将所述第一或第二混合金属液和锌源混合,得到合金液;在本发明中,所述第一或第二混合金属液和锌源的混合时间优选为8分钟~20分钟,更优选为10分钟~15分钟。

[0046]

在本发明中,所述锌源优选为纯锌。在本发明中,所述镁源优选为纯镁。本发明对所述锌源和镁源的来源没有特殊的限制,可由市场购买获得。在本发明中,所述镧源优选为镁-镧中间合金,所述钆源优选为镁-钆中间合金,所述锰源优选为镁-锰中间合金。在本发明中,所述镁-镧中间合金中镧的质量分数优选为15%~40%,更优选为20~30%;所述镁-钆中间合金中钆的质量分数优选为15%~40%,更优选为20~30%;所述镁-锰中间合金中钆的质量分数优选为2%~4%,更优选为3.5~4%。在本发明中,所述其他合金元素源优选为镁-其他合金元素中间合金。在本发明中,所述镁-其他合金元素中间合金中的质量分数没有特殊限制,满足合金制备条件即可。本发明对所述镧源、钆源和其他合金元素源的来源没有特殊的限制,采用本领域技术人员熟知的上述种类的源即可,可由市场购买获得。在本发明的实施例中,所述镧源、钆源、锰源和其他合金元素源分别为长春中科希美镁业有限责任公司提供的镁-镧中间合金、镁-钆中间合金、镁-锰中间合金、镁-其他合金元素中间合金。

[0047]

得到合金液后,可以向所述合金液中通入氩气进行精炼。在本发明中,优选不精练,优选将合金液静置。在本发明中,所述静置的时间优选为20分钟~45分钟,所述静置时

熔体温度优选为700~720℃。

[0048]

在将所述镁源、锌源、镧源、锰源、钆源、其他合金元素源进行熔炼之前,本发明优选将所述镁源、锌源、镧源、锰源、钆源、其他合金元素源预热。在本发明中,所述镁源、锌源、镧源、锰源、钆源、其他合金元素源预热的温度优选为180℃~400℃,更优选为240℃~360℃,最优选为300℃。

[0049]

得到合金液后,本发明将所述合金液采用冷室铸造机进行铸造,得到耐200℃超高压蠕变的压铸镁合金。在本发明中,所述铸造熔体温度优选为700℃~730℃,更优选为705℃~720℃,最优选为710℃~720℃。在本发明中,所述铸造压射速率没有特殊的限制,采用本领域技术人员熟知的镁合金铸造的技术方案即可,保障铸造样品的质量。本发明对所述铸造模具预热温度优选180℃~300℃,更优选为220℃~270℃,最优选为240℃~260℃。

[0050]

在本发明中,所述耐200℃超高压蠕变的压铸镁合金包括2~6wt%的zn,2~4.5wt%的la,2~7wt%的gd,0.1~0.5wt%的mn,(la+gd)/zn质量比大于1.2,合金元素总含量大于8wt%,杂质元素si,fe、ni、cu、be等的总量小于0.1wt%,余量为镁。本发明可控制上述技术方案所述镁源、锌源、镧源、锰源、钆源(和其他合金元素源)的用量得到所述成分的高温抗蠕变性能。

[0051]

将本发明提供的耐200℃超高压蠕变的压铸镁合金按照gb/t2039-2012《金属材料单轴拉伸蠕变实验方法》的标准,测试其在高温下的蠕变性能。实验结果为,在200℃、蠕变应力为160mpa,稳态蠕变速率小于3

×

10-8

,在200℃、蠕变应力为200mpa,稳态蠕变速率小于1

×

10-6

。

[0052]

本发明提供了耐200℃超高压蠕变的压铸镁合金,包括:2~6wt%的zn,2~4.5wt%的la,2~7wt%的gd,0.1~0.5wt%的mn,(la+gd)/zn质量比大于1.2,合金元素总含量大于8wt%,杂质元素si,fe、ni、cu、be等的总量小于0.1wt%,余量为镁。本发明提供的高温抗蠕变镁合金中含有zn、la和gd,熔化后三者形成多种晶体结构组成的三维空间连续分布的mg-zn-la、mg-la、mg-zn-gd等第二相网格,在高温条件下这些连续的第二相空间网络结构可以有效地阻碍位错滑移和孪晶形成,从而提高合金变形的抗力;另外在合金的镁基体中的zn和gd在蠕变过程中会形成基面析出相,同时少量的mn也会在基体中形成细小的第二相,有效阻碍基体中的位错滑移;因此本发明提供的合金在200℃下、极高的蠕变应力条件下具有优异的蠕变性能。

[0053]

为了进一步理解本发明,下面结合实施例对本发明提供的镁合金进行详细说明,本发明的保护范围不受以下实施例的限制。

[0054]

本发明以下实施例所用到的原料均为市售商品,所用的镁-镧中间合金中镧的质量分数为20%,所用的镁-钆中间合金中钆的质量分数为20%,所用的镁-锰中间合金中锰的质量分数为4%,所用的锌为纯锌。

[0055]

实施例1

[0056]

将8775g的纯镁、600g的纯锌、1500g的镁-镧中间合金、2250g的镁-钆中间合金、1875g的镁-锰中间合金预热到300℃;首先将预热的纯镁、镁-镧中间合金、镁-锰中间合金和镁-钆中间合金放入预热到300℃的坩锅中,向所述坩埚中通入sf6和co2的体积比为1:80的混合气体,待材料熔化后将熔体升温至730℃,然后在搅拌的条件下向所述坩埚中加入上述预热到300℃的纯锌进行8分钟的混合,得到合金液;将所述合金液降温至715℃,同时静

置30分钟;

[0057]

将上述静置后的合金液在280吨锁模力的冷室铸造机上进行铸造,得到高温抗蠕变镁合金,所述铸造的温度为715℃,所述铸造模具温度为240

±

20℃,所述铸造的压射速度为3m/s。

[0058]

采用光谱分析仪对本发明实施例1得到的压铸镁合金进行成分检测,检测结果为:本发明实施例1得到的高温抗蠕变铸造镁合金包括:3.94wt%的zn,2.07wt%的la,2.89wt%的gd,0.42wt%的mn,杂质元素fe、cu、si和ni的总量小于0.1wt%,余量为镁。将本发明实施例1得到的高温抗蠕变合金进行了光学照片和扫描照片观察,观察结果如图1和图2所示;可以看出:本发明实施例1得到的高温抗蠕变的组织细小且均匀,形成了连续第二相空间网格结构。

[0059]

按照gb/t2039-2012《金属材料单轴拉伸蠕变实验方法》的标准,测试合金的高温蠕变性能;实验结果为:在200℃、蠕变应力为160mpa,稳态蠕变速率小于3

×

10-8

,在200℃、蠕变应力为200mpa,稳态蠕变速率小于1

×

10-6

。

[0060]

实施例2

[0061]

将7950g的纯镁、300g的纯锌、2250g的镁-镧中间合金、1500g的镁-锰中间合金、3000g的镁-钆中间合金预热到300℃;首先将预热的纯镁、镁-镧中间合金、镁-锰中间合金和镁-钆中间合金放入预热到300℃的坩锅中,向所述坩埚中通入sf6和co2的体积比为1:80的混合气体,待材料熔化后将熔体升温至730℃,然后在搅拌的条件下向所述坩埚中加入上述预热到300℃的纯锌进行8分钟的混合,得到合金液;将所述合金液降温至715℃,同时静置30分钟;

[0062]

将上述静置后的合金液在280吨锁模力的冷室铸造机上进行铸造,得到高温抗蠕变镁合金,所述铸造的温度为715℃,所述铸造模具温度为240

±

20℃,所述铸造的压射速度为3m/s。

[0063]

采用光谱分析仪对本发明实施例2得到的压铸镁合金进行成分检测,检测结果为:本发明实施例2得到的高温抗蠕变铸造镁合金包括:1.96wt%的zn,2.95wt%的la,4.01wt%的gd,0.37wt%的mn,杂质元素fe、cu、si和ni的总量小于0.1wt%,余量为镁。

[0064]

按照gb/t2039-2012《金属材料单轴拉伸蠕变实验方法》的标准,测试合金的高温蠕变性能,实验结果为:在200℃、200mpa下的稳态蠕变速率小于1

×

10-6

/s。

[0065]

实施例3

[0066]

将5100g的纯镁、900g的纯锌、3375g的镁-镧中间合金、5250g的镁-钆中间合金、375g的镁-锰中间合金预热到300℃;首先将预热的纯镁、镁-镧中间合金、镁-锰中间合金和镁-钆中间合金放入预热到300℃的坩锅中,向所述坩埚中通入sf6和co2的体积比为1:80的混合气体,待材料熔化后将熔体升温至730℃,然后在搅拌的条件下向所述坩埚中加入上述预热到300℃的纯锌进行8分钟的混合,得到合金液;将所述合金液降温至715℃,同时静置30分钟;

[0067]

将上述静置后的合金液在280吨锁模力的冷室铸造机上进行铸造,得到高温抗蠕变镁合金,所述铸造的温度为715℃,所述铸造模具温度为240

±

20℃,所述铸造的压射速度为3m/s。

[0068]

采用光谱分析仪对本发明实施例3得到的高温抗蠕变进行成分检测,检测结果为:

本发明实施例3得到的高温抗蠕变铸造镁合金包括:5.88wt%的zn,4.42wt%的la,6.93wt%的gd,0.09wt%的mn,杂质元素fe、cu、si和ni的总量小于0.1wt%,余量为镁。

[0069]

按照gb/t2039-2012《金属材料单轴拉伸蠕变实验方法》的标准,测试合金的高温蠕变性能,实验结果为:在200℃、200mpa下的稳态蠕变速率小于1

×

10-6

/s。

[0070]

实施例4

[0071]

将6150g的纯镁、600g的纯锌、1500g的镁-镧中间合金、1500g的镁-锰中间合金、5250g的镁-钆中间合金预热到300℃;首先将预热的纯镁、镁-镧中间合金、镁-锰中间合金和镁-钆中间合金放入预热到300℃的坩锅中,向所述坩埚中通入sf6和co2的体积比为1:80的混合气体,待材料熔化后将熔体升温至730℃,然后在搅拌的条件下向所述坩埚中加入上述预热到300℃的纯锌进行8分钟的混合,得到合金液;将所述合金液降温至715℃,同时静置30分钟;

[0072]

将上述静置后的合金液在280吨锁模力的冷室铸造机上进行铸造,得到高温抗蠕变镁合金,所述铸造的温度为715℃,所述铸造模具温度为240

±

20℃,所述铸造的压射速度为3m/s。

[0073]

采用光谱分析仪对本发明实施例4得到的压铸镁合金进行成分检测,检测结果为:本发明实施例4得到的高温抗蠕变铸造镁合金包括:3.91wt%的zn,1.92wt%的la,6.76wt%的gd,0.39wt%的mn,杂质元素fe、cu、si和ni的总量小于0.1wt%,余量为镁。

[0074]

按照gb/t2039-2012《金属材料单轴拉伸蠕变实验方法》的标准,测试合金的高温蠕变性能;实验结果为:在200℃、200mpa下的稳态蠕变速率小于1

×

10-6

/s。

[0075]

实施例5

[0076]

将9750g的纯镁、375g的纯锌、1500g的镁-锰中间合金、1875g的镁-镧中间合金、3000g的镁-钆中间合金预热到300℃;首先将预热的纯镁、镁-镧中间合金、镁-锰中间合金和镁-钆中间合金放入预热到300℃的坩锅中,向所述坩埚中通入sf6和co2的体积比为1:80的混合气体,待材料熔化后将熔体升温至730℃,然后在搅拌的条件下向所述坩埚中加入上述预热到300℃的纯锌进行8分钟的混合,得到合金液;将所述合金液降温至715℃,同时静置30分钟;

[0077]

将上述静置后的合金液在280吨锁模力的冷室铸造机上进行铸造,得到高温抗蠕变镁合金,所述铸造的温度为715℃,所述铸造模具温度为240

±

20℃,所述铸造的压射速度为3m/s。

[0078]

采用光谱分析仪对本发明实施例5得到的压铸镁合金进行成分检测,检测结果为:本发明实施例5得到的高温抗蠕变铸造镁合金包括:2.44wt%的zn,2.51wt%的la,3.09wt%的gd,0.35wt%的mn,杂质元素fe、cu、si和ni的总量小于0.1wt%,余量为镁。

[0079]

按照gb/t2039-2012《金属材料单轴拉伸蠕变实验方法》的标准,测试合金的高温蠕变性能,实验结果为:在200℃、200mpa下的蠕变速率小于1

×

10-6

/s。

[0080]

对比例1

[0081]

将8100g的纯镁、900g的纯锌、1500g的镁-镧中间合金、3000g的镁-钆中间合金和1500g的镁-锰中间合金预热到300℃;首先将预热的纯镁、镁-镧中间合金、镁-锰中间合金和镁-钆中间合金放入预热到300℃的坩锅中,向所述坩埚中通入sf6和co2的体积比为1:80的混合气体,待材料熔化后将熔体升温至730℃,然后在搅拌的条件下向所述坩埚中加入上

述预热到300℃的纯锌进行8分钟的混合,得到合金液;将所述合金液降温至715℃,同时静置30分钟;

[0082]

将上述静置后的合金液在280吨锁模力的冷室铸造机上进行铸造,得到高温抗蠕变镁合金,所述铸造的温度为715℃,所述铸造模具温度为240

±

20℃,所述铸造的压射速度为3m/s。

[0083]

采用光谱分析仪对本发明对比例1得到的压铸镁合金进行成分检测,检测结果为:本发明对比例1得到的镁合金包括:5.97wt%的zn,1.97wt%的la,3.92wt%的gd,0.36wt%的mn,杂质元素fe、cu、si和ni的总量小于0.1wt%,余量为镁。

[0084]

按照gb/t2039-2012《金属材料单轴拉伸蠕变实验方法》的标准,测试合金的高温蠕变性能,实验结果为:在200℃、200mpa下的稳态蠕变速率为9.02

×

10-5

/s。

[0085]

对比例2

[0086]

将9115g的纯镁、565g的纯锌、3750g的镁-镧中间合金、1500g的镁-锰中间合金预热到300℃;首先将预热的纯镁、镁-镧中间合金和镁-锰中间合金放入预热到300℃的坩锅中,向所述坩埚中通入sf6和co2的体积比为1:80的混合气体,待材料熔化后将熔体升温至730℃,然后在搅拌的条件下向所述坩埚中加入上述预热到300℃的纯锌进行8分钟的混合,得到合金液;将所述合金液降温至715℃,同时静置30分钟;

[0087]

将上述静置后的合金液在280吨锁模力的冷室铸造机上进行铸造,得到高温抗蠕变镁合金,所述铸造的温度为715℃,所述铸造模具温度为240

±

20℃,所述铸造的压射速度为3m/s。

[0088]

采用光谱分析仪对本发明对比例2得到的压铸镁合金进行成分检测,检测结果为:本发明对比例2得到的镁合金包括:3.72wt%的zn,4.47wt%的la,0.36wt%的mn,杂质元素fe、cu、si和ni的总量小于0.1wt%,余量为镁。

[0089]

按照gb/t2039-2012《金属材料单轴拉伸蠕变实验方法》的标准,测试合金的高温蠕变性能,实验结果为:在200℃、200mpa下的蠕变速率为5.62

×

10-4

/s。

[0090]

对比例3

[0091]

将7370g的纯镁、880g的纯锌、5250g的镁-镧中间合金、1500g的镁-锰中间合金预热到300℃;首先将预热的纯镁、镁-镧中间合金和镁-锰中间合金放入预热到300℃的坩锅中,向所述坩埚中通入sf6和co2的体积比为1:80的混合气体,待材料熔化后将熔体升温至730℃,然后在搅拌的条件下向所述坩埚中加入上述预热到300℃的纯锌进行8分钟的混合,得到合金液;将所述合金液降温至715℃,同时静置30分钟;

[0092]

将上述静置后的合金液在280吨锁模力的冷室铸造机上进行铸造,得到高温抗蠕变镁合金,所述铸造的温度为715℃,所述铸造模具温度为240

±

20℃,所述铸造的压射速度为3m/s。

[0093]

采用光谱分析仪对本发明对比例3得到的压铸镁合金进行成分检测,检测结果为:本发明对比例3得到的镁合金包括:5.72wt%的zn,6.87wt%的gd,0.33wt%的mn,杂质元素fe、cu、si和ni的总量小于0.1wt%,余量为镁。

[0094]

按照gb/t2039-2012《金属材料单轴拉伸蠕变实验方法》的标准,测试合金的高温蠕变性能;实验结果为:在200℃、200mpa下的蠕变速率为2.16

×

10-4

/s。

[0095]

由以上实施例和对比例可知:本发明提供了一种耐200℃超高压蠕变的压铸镁合

金,包括:2~6wt%的zn,2~4.5wt%的la,2~7wt%的gd,0.1~0.5wt%的mn,(la+gd)/zn质量比大于1.2,合金元素总含量大于8wt%,杂质元素si,fe、ni、cu、be等的总量小于0.1wt%,余量为镁。

[0096]

本发明提供的高温抗蠕变镁合金中含有zn、la和gd,熔化后三者形成多种晶体结构组成的三维空间连续分布的mg-zn-la、mg-la、mg-zn-gd等第二相网格,在高温条件下这些连续的第二相空间网络结构可以有效地阻碍位错滑移和孪晶形成,从而提高合金变形的抗力;另外在合金的镁基体中的zn和gd在蠕变过程中会形成基面析出相,同时少量的mn也会在基体中形成细小的第二相,有效阻碍基体中的位错滑移;因此本发明提供的合金在200℃下、极高的蠕变应力条件下具有优异的蠕变性能。

[0097]

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

[0098]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1