在柔性基材上镀氧化物光学膜的方法和光学复合部件与流程

1.本发明涉及复合材料技术领域,特别是涉及一种在柔性基材上镀氧化物光学膜的方法和光学复合部件。

背景技术:

2.一些柔性基材如pmma,pet等需要镀制光学膜层实现一定的光学效果,如在pmma上镀制减反膜,在pet上镀光学颜色膜等,但是光学膜由于致密性比柔性基材高很多,导致光学膜镀在柔性基材上很容易脱落。

3.已报道采用蒸发机蒸镀将二氧化钛、二氧化硅等疏松膜层镀在柔性基材上,来实现将膜层疏松化,使光学膜不易脱落的方案。但是蒸发机效率较低,产能有限,制造成本很高,大大限制了光学膜在柔性基材上的运用。若是使用溅射机在柔性基材上镀膜,虽然产能大,成本低,但由于溅射机镀制的膜层致密度很高,很容易脱膜,达不到客户的要求,难以同时达到平衡产能和光学膜不脱落的目的。

技术实现要素:

4.基于此,本发明的目的在于提供一种能使光学膜不易从柔性基材上脱落,且产能大的方案。

5.技术方案如下:

6.一种在柔性基材上镀氧化物光学膜的方法,包括如下步骤:

7.s1通过磁控溅射的方式,在柔性基材上沉积碳膜,所述碳膜包含间隔分布的的碳颗粒;

8.s2通过磁控溅射的方式,在所述碳膜上沉积单质膜;

9.s3对所述碳膜进行氧化,得到碳氧化物气体,并对所述单质膜进行氧化,得到固体氧化物;

10.s4去除所述碳氧化物气体,制得具有多孔结构的氧化物膜层。

11.在其中一个实施例中,所述具有多孔结构的氧化物光学膜的层数为多层,呈层叠设置,所述的在柔性基材上镀氧化物光学膜的方法还包括如下步骤:

12.再执行一次或多次s1-s2-s3-s4的步骤的组合,以依次将各层所述具有多孔结构的氧化物光学膜镀在所述柔性基材上;

13.其中,在不同次的s1-s2-s3-s4的步骤的组合中,每一次沉积的所述碳膜和相对于所述柔性基材的位置不同,每一次沉积的所述单质膜的种类相互独立。

14.在其中一个实施例中,至少有1层所述氧化物光学膜中包含的氧化物与另一层所述氧化物光学膜中包含的氧化物不同。

15.在其中一个实施例中,至少有1层所述氧化物光学膜中包含的氧化物为金属氧化物。

16.在其中一个实施例中,沿所述氧化物光学膜的厚度方向,每一次制得的所述碳膜

的粒径分别独立为x nm,0<x≤3。

17.在其中一个实施例中,每一次制得的所述单质膜的厚度分别独立为y nm,0<y≤3。

18.在其中一个实施例中,所述氧化物光学膜的总孔隙率为1%~20%。

19.在其中一个实施例中,每一次制得的所述碳膜的厚度分别独立为x nm,0<x≤3。

20.在其中一个实施例中,每一次制得的所述金属膜的厚度分别独立为y nm,0<y≤1。

21.在其中一个实施例中,重复上述s1-s2-s3-s4的步骤至少10次。

22.在其中一个实施例中,所述柔性基材的材质为聚甲基丙烯酸甲酯、聚酰亚胺、聚碳酸酯、聚丙烯和聚对苯二甲酸乙二醇酯中的至少一种。

23.在其中一个实施例中,每一层所述单质膜中的单质分别独立地选自铌、钛、硅、硒、铪、锆、铝、铟和钽中的至少一种。

24.在其中一个实施例中,每一层所述光学膜中包含的氧化物分别独立地选自五氧化二铌、二氧化钛、二氧化硅、二氧化硒、二氧化铪、二氧化锆、三氧化二铝、氧化铟和五氧化二钽中的至少一种。

25.在其中一个实施例中,所述氧化物光学膜的层数≥2层;和/或

26.每一层所述氧化物光学膜所包含的氧化物分别为五氧化二铌或二氧化硅;和/或

27.包含所述五氧化二铌的光学膜和包含所述二氧化硅的光学膜呈交替设置。

28.在其中一个实施例中,在所述柔性基材上沉积所述碳膜的步骤之前,还包括在所述柔性基材上沉积一层氧化物辅助薄膜的操作。

29.在其中一个实施例中,所述氧化物辅助薄膜中的氧化物选自铌的氧化物、钛的氧化物、硅的氧化物、硒的氧化物、铪的氧化物、锆的氧化物、铝的氧化物、铟的氧化物和钽的氧化物中的至少一种。

30.在其中一个实施例中,所述氧化物辅助薄膜中的氧化物选自五氧化二铌、二氧化钛、二氧化硅、二氧化硒二氧化铪、二氧化锆、三氧化二铝、氧化铟和五氧化二钽中的至少一种。

31.在其中一个实施例中,所述氧化物辅助薄膜中的氧化物和第一层所述氧化物光学膜中包含的氧化物的种类相同。

32.本发明还提供一种光学复合部件,包括层叠设置的柔性基材和氧化物光学膜,其特征在于,其是根据如上所述的在柔性基材上镀氧化物光学膜的方法制得的。

33.本发明具有如下有益效果:

34.本发明提供的在柔性基材上镀光学膜的方法,在镀膜过程中巧妙地引入过程物碳,由于碳原子倾向于自身抱团形成岛状结构的碳颗粒,碳颗粒之间则形成间隙,在整个碳膜上沉积单质材料,由于势能的影响,大部分的单质材料倾向于进入碳颗粒之间的间隙,极少部分的单质覆盖在碳颗粒上方,通过氧化作用,碳被氧化成碳氧化物气体(如一氧化碳或二氧化碳),单质被氧化成固体氧化物,去除碳氧化物气体后,制得具有多孔结构的氧化物膜层,以此作为光学膜,其结构疏松,不易脱膜。同时,由于采用的镀膜方式是磁控溅射,具有产能大,效率高,易操作,重复性好,适合工业化应用的优势,解决了在柔性基材上镀光学膜难以同时兼具膜层不脱落和产能大的问题。

附图说明

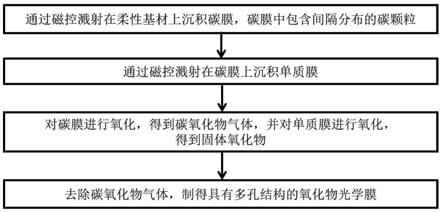

35.图1是本发明一实施例所述的在柔性基材上镀氧化物光学膜的方法流程图;

36.图2是本发明具体实施例采用的在柔性基材上镀光学膜的设备的俯视图;

37.图3是本发明具体实施例采用的在柔性基材上镀光学膜的设备的主视图;

38.图4是本发明实施例1在柔性基材上镀有nb2o5辅助薄膜、碳膜和铌膜的结构示意图;

39.图5是本发明实施例1对柔性基材上的碳膜和铌膜进行氧化处理和去除co2处理后的结构示意图;

40.图6是本发明实施例1在柔性基材上镀有nb2o5辅助薄膜、多层具有多孔结构的nb2o5膜和多层具有多孔结构的sio2膜的结构示意图。

具体实施方式

41.以下结合具体实施例和附图对本发明作进一步详细的说明。本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明公开内容理解更加透彻全面。

42.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

43.需要说明的是,在本发明的描述中,对于方位词,如有术语“中心”、“横向”、“纵向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、内”、“外”、“顺时针”、“逆时针”等指示方位和位置关系为基于附图所示的方位或位置关系,仅是为了便于叙述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定方位构造和操作,不能理解为限制本发明的具体保护范围。

44.在描述位置关系时,除非另有规定,否则当一元件例如层、膜或基板被指为在另一膜层“上”时,其能直接在其他膜层上或亦可存在中间膜层。进一步说,当层被指为在另一层“下”时,其可直接在下方,亦可存在一或多个中间层。亦可以理解的是,当层被指为在两层“之间”时,其可为两层之间的唯一层,或亦可存在一或多个中间层。

45.在使用本文中描述的“包括”、“具有”、和“包含”的情况下,意图在于覆盖不排他的包含,除非使用了明确的限定用语,例如“仅”、“由

……

组成”等,否则还可以添加另一部件。

46.在本发明中,至少一种指任意一种、任意两种或任意两种以上。

47.除非相反地提及,否则单数形式的术语可以包括复数形式,并不能理解为其数量为一个。

48.此外,附图并不是以1:1的比例绘制,并且各元件的相对尺寸在附图中仅以示例地绘制,以便于理解本发明,但不一定按照真实比例绘制,附图中的比例不构成对本发明的限制。

49.在本发明中,将更靠近柔性基材方向的,第一次制得的碳膜作为第一层碳膜,更远离柔性基材方向的,第二次制得的碳膜作为第二层碳膜,依次类推。

50.同理,在本发明中,将更靠近柔性基材方向的,第一次制得的具有多孔结构的氧化

物光学膜作为第一层氧化物光学膜,更远离柔性基材方向的,第二次制得的具有多孔结构的氧化物光学膜作为第二层氧化物光学膜,依次类推。

51.参见图1,本发明提供的在柔性基材上镀氧化物光学膜的方法,包括如下步骤:

52.s1通过磁控溅射的方式,在柔性基材上沉积碳膜,所述碳膜包含间隔分布的碳颗粒;

53.s2通过磁控溅射的方式,在所述碳膜上沉积单质膜;

54.s3对所述碳膜进行氧化,分别得到碳氧化物气体,并对所述单质膜进行氧化,得到固体氧化物;

55.s4去除所述碳氧化物气体,制得具有多孔结构的氧化物光学膜。

56.优选地,本发明所述的在柔性基材上镀氧化物光学膜的方法描述如下:

57.s1通过磁控溅射的方式,在柔性基材上沉积碳膜,所述碳膜包含间隔分布的碳颗粒。

58.在其中一个实施例中,所述柔性基材的材质为聚甲基丙烯酸甲酯(pmma)、聚酰亚胺(pi)、聚碳酸酯(pc)、聚丙烯(pp)和聚对苯二甲酸乙二醇酯(pet)中的至少一种。

59.在其中一个实施例中,沿所述氧化物光学膜的厚度方向,所述碳膜的厚度为x nm,0<x≤3。由于碳原子倾向于自身抱团形成岛状结构的碳颗粒,相邻的碳颗粒之间形成≤3nm的间隙(或称碳膜孔洞)。相比于微米级别的孔洞,≤3nm级别的孔洞可进一步稀释氧化物光学膜和柔性基材之间的差异。

60.为了使后续沉积单质膜的时候,单质更容易进入间隙。在其中一个实施例中,在所述柔性基材上沉积所述碳膜之前,还包括采用磁控溅射在所述柔性基材上沉积氧化物辅助薄膜的操作。

61.在其中一个实施例中,所述氧化物辅助薄膜的厚度为znm,0≤z≤5。

62.在其中一个实施例中,所述金属氧化物辅助薄膜中的氧化物选自铌的氧化物、钛的氧化物、钽的氧化物、硒的氧化物、铪的氧化物、锆的氧化物、铝的氧化物、铟的氧化物和硅的氧化物中的至少一种。

63.在其中一个实施例中,所述氧化物辅助薄膜中的氧化物和第一层所述氧化物光学膜中包含的氧化物的种类相同。相同种类的氧化物之间相容性更好,结合力更强。

64.在其中一个实施例中,所述氧化物辅助薄膜中的氧化物选自五氧化二铌、二氧化钛、二氧化硅、二氧化硒、二氧化铪、二氧化锆、三氧化二铝、氧化铟和五氧化二钽中的至少一种。

65.s2通过磁控溅射的方式,在所述碳膜上沉积单质膜。

66.在其中一个实施例中,所述单质膜的厚度为y nm,0<y≤3。沉积单质膜的时候,受势能的影响,单质不易沉积在岛状碳颗粒上,更容易沉积在碳膜的孔洞中,得到的单质颗粒尺寸与碳膜孔洞接近。将碳膜孔洞和单质膜都设置为≤3nm,有利于被离子源发射出来的氧阳离子充分氧化。

67.在其中一个实施例中,所述单质膜中的单质选自铌、钛、硅、硒、铪、锆、铝、铟和钽中的至少一种。

68.s3对所述碳膜进行氧化,得到碳氧化物气体,并对所述单质膜进行氧化,得到固体氧化物。

69.固体氧化物的种类与单质膜中单质的种类相关。若所述单质膜中的单质选自铌、钛、钽、硒、铪、锆、铝、铟或硅,单质膜被氧化后,对应形成铌的氧化物、钛的氧化物、钽的氧化物、硒的氧化物、铪的氧化物、锆的氧化物、铝的氧化物、铟的氧化物和硅的氧化物。

70.在其中一个实施例中,所述由单质氧化制得的氧化物分别独立地选自五氧化二铌、二氧化钛、五氧化二钽、二氧化硒、二氧化铪、二氧化锆、三氧化二铝、氧化铟和二氧化硅中的至少一种。

71.s4去除所述碳氧化物气体,制得具有多孔结构的氧化物光学膜。

72.去除所述氧化物气体,原先被岛状结构的碳颗粒占据的位置形成孔洞,制得具有多孔结构的氧化物膜层,以此作为第一层氧化物光学膜。

73.在其中一个实施例中,所述第一层氧化物光学膜的孔隙率为1%~20%。

74.可以理解地,在柔性基材上镀多层氧化物光学膜,能够获得更优异的光学性质。另外,在柔性基材上镀多种氧化物光学膜,也能够赋予其更优异的光学性质。

75.在其中一个实施例中,所述具有多孔结构的氧化物光学膜的层数为多层,呈层叠设置,所述的在柔性基材上镀氧化物光学膜的方法还包括如下步骤:

76.再执行一次或多次s1-s2-s3-s4的步骤的组合,以依次将各层所述具有多孔结构的氧化物光学膜镀在所述柔性基材上;

77.其中,在不同次的s1-s2-s3-s4的步骤的组合中,每一次沉积的所述碳膜相对于所述柔性基材的位置不同,每一次沉积的所述单质膜的种类相互独立。

78.以s1-s2-s3-s4的步骤的组合作为一个镀膜周期重复镀膜,重复的周期次数却决于所要制备的目标膜的膜厚和第一层氧化物光学膜(或称原始基膜)厚度的比值,即原始基膜厚度确定的情况下,该目标膜的厚度要求越厚,需要重复的周期次数就越多。优选地,使用原始基膜的工艺在所述柔性基材上镀至少2层不同材料和/或不同厚度的光学膜。

79.可以理解地,本发明所说的每一次沉积的所述碳膜相对于所述柔性基材的位置不同指的是,第一次沉积的碳膜是在柔性基材上,且与柔性基材直接连接在一起,或者第一次沉积的碳膜在氧化物辅助薄膜上,且与氧化物辅助薄膜直接连接在一起,第二次及之后形成的碳膜在具有多孔结构的氧化物光学膜上,不与柔性基材直接相连,随着具有多孔结构的氧化物光学膜层数的增加,碳膜相对于柔性基材的距离也就逐渐增加。

80.可以理解地,本发明所说的所述单质膜的种类相互独立指的是每次制得的单质膜种类可相同也可不同。

81.在其中一个实施例中,至少有1层所述氧化物光学膜中包含的氧化物与另一层所述氧化物光学膜中包含的氧化物不同。这里的不同包括金属氧化物的种类不同或含量不同,通过多种氧化物光学膜层的搭配,能够赋予柔性基材更优异的光学性质。比如至少有两层所述氧化物光学膜包含的氧化物的种类不同,或者是每一层氧化物光学膜都包含两种以上的金属氧化物的混合物,在每一层中所包含的每种金属氧化物的含量分别独立,至少有1层所述氧化物光学膜中包含的氧化物与另一层所述氧化物光学膜中包含的氧化物种类相同,但含量不完全相同。

82.可以理解地,每一层所述单质膜中的单质分别独立地选自铌、钛、硅、硒、铪、锆、铝、铟和钽中的至少一种。同理,每一层所述光学膜中包含的氧化物分别独立地选自五氧化二铌、二氧化钛、二氧化硅、二氧化硒、二氧化铪、二氧化锆、三氧化二铝、氧化铟和五氧化二

钽中的至少一种。

83.在其中一个实施例中,所述光学膜的层数≥2层。进一步地,每一层所述光学膜所包含的氧化物分别为五氧化二铌或二氧化硅。更进一步地,包含所述五氧化二铌的光学膜和包含所述二氧化硅的光学膜呈交替设置。

84.在其中一个实施例中,重复上述s1-s2-s3-s4的步骤的组合至少10次。

85.在其中一个实施例中,所述氧化物光学膜的总孔隙率为1%~20%。

86.本发明还提供一种光学复合部件,包括层叠设置的柔性基材和氧化物光学膜,其特征在于,其是根据如上所述的在柔性基材上镀氧化物光学膜的方法制得的。

87.具体实施例

88.本发明下述实施例采用的在柔性基材上镀光学膜的设备俯视图可参照图2,在图2中,210表示射频离子源,220表示分子泵组,230表示碳靶,240表示镀膜机腔体,250表示第一单质靶,260表示滚筒旋转电机,270表示镀膜机滚筒,280表示第二单质靶。

89.本发明下述实施例采用的在柔性基材上镀光学膜的设备主视图可参照图3,在图3中,310表示滚筒旋转电机,320表示镀膜机滚筒,330表示镀膜机腔体。

90.下述实施例和对比例采用的柔性基材的材质都是pmma。

91.实施例1

92.使用俯视图如图2,主视图如图3的镀膜机作为本实施例在柔性基材上镀光学膜的设备,该镀膜机有以下特征:

93.含有碳靶,第一单质靶(铌靶)和第二单质靶(硅靶),射频离子源,射频离子源的作用是氧化靶材沉积的原子,在射频离子源和靶材中间放置分子泵,防止靶材溅射气体和射频离子源使用的气体互串,产品贴在滚筒上,镀膜时候滚筒需高速旋转,转速在20转/分钟~120转/分钟,靶材放置的顺序按照图2放置,旋转方向按图2中210-220-230-204-250-260-270-280-220的方向旋转。在柔性基材上镀氧化物光学膜的步骤如下:

94.(1)滚筒转速达到要求后,开启射频离子源的电源,铌靶的电源,在射频离子源上通入氧气和氩气,在铌靶材上通入氩气,在柔性基材上先镀3nm的nb2o5辅助薄膜,其能够克服柔性基材的不稳定性,方便碳颗粒形成稳定的岛状结构。

95.(2)滚筒转速达到要求后开启射频离子源,碳靶的电源和铌靶的电源。其中在滚筒转动一圈的时间里:先沉积3nm的第一碳膜,成膜时真空压力1pa,第一碳膜沉积在nb2o5上,由于碳原子倾向于自身抱团形成岛状结构,因此在nb2o5上形成纳米级别的碳膜孔洞;接着再在碳膜上沉积第一铌膜,滚筒旋转一圈的时间里,制备厚度为3nm的第一铌膜,成膜时真空压力1pa,受势能的影响,铌单质会优先沉积在碳膜的孔洞里,同时铌原子也更倾向于和碳膜孔下面的nb2o5结合,因此大部分的铌单质会优先沉积在碳膜的孔洞里,少量的铌单质沉积在碳颗粒上。示意图如图4所示,图4中,410表示柔性基材,420表示nb2o5辅助薄膜,430表示碳膜,440表示铌膜。

96.(3)滚筒旋转一圈的时间里,将沉积完碳膜和铌膜的柔性基材旋转至射频离子源处,射频离子源通入氧气,并将氧气离化,离化后的氧会和碳膜中的碳、铌膜中的铌进行反应,分别形成co2和nb2o5,co2被分子泵抽走,留下孔状的nb2o5,至此在滚筒旋转一圈里制备了约3nm厚、具有纳米级多孔结构的nb2o5膜,孔隙率约为10%。示意图如图5所示,图5中,510表示柔性基材,520表示nb2o5辅助薄膜,530表示nb2o5膜中的孔,540表示nb2o5膜。重复以上

制备碳膜-制备铌膜-通过氧化,制备co2和nb2o

5-去除co2,制备具有纳米级多孔结构的nb2o5膜的操作,直至具有纳米多孔结构的nb2o5膜的总厚度达到101.5nm,总的孔隙率约为10%。

97.(4)滚筒转速达到要求后开启射频离子源,碳靶的电源和硅靶的电源。其中在滚筒转动一圈的时间里:先沉积2nm的碳膜,成膜时真空压力1pa,碳膜沉积在nb2o5上,由于碳原子倾向于自身抱团形成岛状结构,因此在nb2o5上形成纳米级别的碳膜孔洞;接着再在碳膜上沉积硅膜,滚筒旋转一圈的时间里,制得厚度为2nm的硅膜,成膜时真空压力1pa,硅原子更倾向于和碳膜孔洞下面的nb2o5结合,因此硅会优先沉积在碳膜的孔洞里。

98.(5)滚筒旋转一圈的时间里,将沉积完碳膜和硅膜的柔性基材旋转至射频离子源处,射频离子源通入氧气,并将氧气离化,离化后的氧会和碳膜中的碳、硅膜中的硅进行反应,分别形成co2和sio2,co2被分子泵抽走,留下孔状的sio2,至此在滚筒旋转一圈里制得约3nm厚、具有纳米级多孔结构的sio2膜,其孔隙率约为10%。重复以上制备碳膜-制备硅膜-通过氧化,制备co2和sio

2-去除co2,制备具有纳米级多孔结构的sio2膜的操作,直至具有纳米多孔结构的sio2膜的总厚度达到85.8nm,总的孔隙率约为10%。示意图如图6所示,图6中,610表示柔性基材,620表示nb2o5辅助薄膜,630表示nb2o5膜中的孔,640表示多层nb2o5膜,650表示sio2膜中的孔,650表示多层sio2膜。

99.按照以上方法沉积nb2o5薄膜的总厚度为101.5nm,sio2薄膜的总厚度为85.8nm,能够获得ar膜的光学效果。

100.将实施例1镀好氧化物光学膜的柔性基材弯折10次,可以看到实施例1的产品在弯折处没有脱膜。另外,将上述产品投入环境可靠性测试,具体如下表1:

101.表1

[0102][0103][0104]

由表1可知,实施例1的产品通过了水煮测试、高温储存、冷热冲击、高温高湿和uv光照测试,能满足客户的要求。

[0105]

实施例2

[0106]

本实施例使用的镀膜机与实施例1相同,在柔性基材上镀氧化物光学膜的步骤如下:

[0107]

(1)滚筒转速达到要求后开启射频离子源,碳靶的电源和铌靶的电源。其中在滚筒转动一圈的时间里:先沉积2nm的碳膜,成膜时真空压力1pa,由于碳原子倾向于自身抱团形成岛状结构,因此在柔性基材上形成纳米级别的碳膜孔洞;接着再在碳膜上沉积铌膜,滚筒旋转一圈的时间里,制备厚度为2nm的铌膜,成膜时真空压力1pa,大部分的铌原子会优先沉积在碳膜的孔洞里。

[0108]

(2)滚筒旋转一圈的时间里,将沉积完碳膜和铌膜的柔性基材旋转至射频离子源处,射频离子源通入氧气,并将氧气离化,离化后的氧会和碳膜中的碳、铌膜中的铌进行反应,分别形成co2和nb2o5,co2被分子泵抽走,留下孔状的nb2o5,至此在滚筒旋转一圈里制备了约2nm厚、具有纳米级多孔结构的nb2o5膜,孔隙率约为10%。重复以上制备碳膜-制备铌膜-通过氧化,制备co2和nb2o

5-去除co2,制备具有纳米级多孔结构的nb2o5膜的操作,直至具有纳米多孔结构的nb2o5膜的总厚度达到140nm,总的孔隙率约为10%。

[0109]

(3)滚筒转速达到要求后开启射频离子源,碳靶的电源和硅靶的电源。其中在滚筒转动一圈的时间里:先沉积2nm的碳膜,成膜时真空压力1pa,碳膜沉积在nb2o5上,由于碳原子倾向于自身抱团形成岛状结构,因此在nb2o5上形成纳米级别的碳膜孔洞;接着再在碳膜上沉积硅膜,滚筒旋转一圈的时间里,制得了厚度为2nm的硅膜,成膜时真空压力1pa,硅原子更倾向于和碳膜孔洞下面的nb2o5结合,因此硅会优先沉积在碳膜的孔洞里。

[0110]

(4)滚筒旋转一圈的时间里,将沉积完碳膜和硅膜的柔性基材旋转至射频离子源处,射频离子源通入氧气,并将氧气离化,离化后的氧会和碳膜中的碳、硅膜中的硅进行反应,分别形成co2和sio2,co2被分子泵抽走,留下孔状的sio2,至此在滚筒旋转一圈里制得了约2nm厚、具有纳米级多孔结构的sio2膜,孔隙率约为10%。重复以上制备碳膜-制备硅膜-通过氧化,制备co2和sio

2-去除co2,制备具有纳米级多孔结构的sio2膜的操作,直至具有纳米多孔结构的sio2膜的总厚度达到10nm,总的孔隙率约为10%。

[0111]

本实施例的产品可获得蓝色膜的光学效果。

[0112]

将实施例2镀好氧化物光学膜的柔性基材弯折10次,可以看到实施例2的产品在弯折处没有脱膜。另外,将上述产品投入环境可靠性测试,具体如下表2:

[0113]

表2

[0114][0115]

由表2可知,实施例2的产品通过了水煮测试、高温储存、冷热冲击、高温高湿和uv光照测试,能满足客户的要求。

[0116]

实施例3

[0117]

本实施例使用的镀膜机与实施例1相同,在柔性基材上镀氧化物光学膜的步骤如下:

[0118]

(1)滚筒转速达到要求后开启射频离子源,碳靶的电源和硅靶的电源。其中在滚筒转动一圈的时间里:先沉积2nm的碳膜,成膜时真空压力1pa,由于碳原子倾向于自身抱团形成岛状结构,因此在柔性基材上形成纳米级别的碳膜孔洞;接着再在碳膜上沉积硅膜,滚筒旋转一圈的时间里,制备厚度为2nm的硅膜,成膜时真空压力1pa,大部分的硅原子会优先沉积在碳膜的孔洞里。

[0119]

(2)滚筒旋转一圈的时间里,将沉积完碳膜和硅膜的柔性基材旋转至射频离子源处,射频离子源通入氧气,并将氧气离化,离化后的氧会和碳膜中的碳、硅膜中的硅进行反应,分别形成co2和sio2,co2被分子泵抽走,留下孔状的sio2,至此在滚筒旋转一圈里制备了约2nm厚、具有纳米级多孔结构的sio2膜,孔隙率约为10%。重复以上制备碳膜-制备硅膜-通过氧化,制备co2和sio

2-去除co2,制备具有纳米级多孔结构的sio2膜的操作,直至具有纳米多孔结构的sio2膜的总厚度达到100nm,总的孔隙率约为10%。

[0120]

(3)滚筒转速达到要求后开启射频离子源,碳靶的电源和铌靶的电源。其中在滚筒转动一圈的时间里:先沉积2nm的碳膜,成膜时真空压力1pa,碳膜沉积在sio2上,由于碳原子倾向于自身抱团形成岛状结构,因此在sio2上形成纳米级别的碳膜孔洞;接着再在碳膜上沉积铌膜,滚筒旋转一圈的时间里,制备厚度为2nm的铌膜,成膜时真空压力1pa,铌原子更倾向于和碳膜孔洞下面的sio2结合,因此铌会优先沉积在碳膜的孔洞里。

[0121]

(4)滚筒旋转一圈的时间里,将沉积完碳膜和铌膜的柔性基材旋转至射频离子源处,射频离子源通入氧气,并将氧气离化,离化后的氧会和碳膜中的碳、铌膜中的铌进行反

应,分别形成co2和nb2o5,co2被分子泵抽走,留下孔状的nb2o5,至此在滚筒旋转一圈里制备了约2nm厚、具有纳米级多孔结构的nb2o5膜,孔隙率约为10%。重复以上制备碳膜-制备铌膜-通过氧化,制备co2和nb2o

5-去除co2,具有纳米级多孔结构的nb2o5膜的操作,直至具有纳米多孔结构的nb2o5膜的总厚度达到15nm,总的孔隙率约为10%。

[0122]

(5)滚筒转速达到要求后开启射频离子源和硅靶的电源,射频离子源通入氧气,并将氧气离化,真空压力1pa,在具有纳米多孔结构的nb2o5膜上沉积总厚度为38.17nm的sio2膜。

[0123]

(6)滚筒转速达到要求后开启射频离子源和铌靶的电源,射频离子源通入氧气,并将氧气离化,真空压力0.6pa,在sio2膜上沉积总厚度为49.34nm的nb2o5膜。

[0124]

(7)滚筒转速达到要求后开启射频离子源和硅靶的电源,射频离子源通入氧气,并将氧气离化,真空压力0.5pa,在nb2o5膜上沉积总厚度为15.00nm的sio2膜。

[0125]

(8)滚筒转速达到要求后开启射频离子源和铌靶的电源,射频离子源通入氧气,并将氧气离化,真空压力0.6pa,在sio2膜上沉积总厚度为39.27nm的nb2o5膜。

[0126]

(9)滚筒转速达到要求后开启射频离子源和硅靶的电源,射频离子源通入氧气,并将氧气离化,真空压力0.5pa,在nb2o5膜上沉积总厚度为93.35nm的sio2膜。

[0127]

本实施例的产品可获得车载显示器ar膜的光学效果。

[0128]

将实施例3镀好氧化物光学膜的柔性基材弯折10次,可以看到实施例3的产品在弯折处没有脱膜。另外,将上述产品投入环境可靠性测试,具体如下表3:

[0129]

表3

[0130][0131][0132]

由表3可知,实施例3的产品通过了水煮测试、高温储存、冷热冲击、高温高湿和uv光照测试,能满足客户的要求。

[0133]

对比例1

[0134]

相比于实施例1,未做多孔处理,具体制备方法如下:

[0135]

本对比例使用的镀膜机与实施例1相同,在柔性基材上镀氧化物光学膜的步骤如下:

[0136]

(1)滚筒转速达到要求后开启射频离子源和铌靶的电源,射频离子源通入氧气,并将氧气离化,真空压力0.6pa,在柔性基材上沉积总厚度为101.5nm的nb2o5膜。

[0137]

(2)滚筒转速达到要求后开启射频离子源和硅靶的电源,射频离子源通入氧气,并将氧气离化,真空压力0.5pa,在nb2o5膜上沉积总厚度为85.8nm的sio2膜。

[0138]

按照以上方法沉积nb2o5薄膜的总厚度为101.5nm,sio2薄膜的总厚度为85.8nm,能够获得ar膜的光学效果。

[0139]

将对比例1镀好氧化物光学膜的柔性基材弯折10次,可以看到对比例1的产品在弯折处出现脱膜。另外,将上述产品投入环境可靠性测试,具体如下表4:

[0140]

表4

[0141][0142]

由表4可知,对比例1的产品无法通过水煮测试、高温储存、冷热冲击、高温高湿和uv光照测试,无法满足客户的要求。

[0143]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0144]

以上所述实施例仅表达了本发明的几种实施方式,便于具体和详细地理解本发明的技术方案,但并不能因此而理解为对发明专利保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。应当理解,本领域技术人员在本发明提供的技术方案的基础上,通过合乎逻辑的分析、推理或者有限的试验得到的技术方案,均在本发明所附权利要求的保护范围内。因此,本发明专利的保护范围应以所附权利要求的内容为准,说明书和附图可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1