一种温控辅助超声滚压的表面强化装置及方法

1.本发明涉及金属加工技术领域,尤其涉及一种温控辅助超声滚压的表面强化装置及方法。

背景技术:

2.表面超声滚压(ultrasonicsurfacerolling,usr)是一种新型表面改性加工技术,作为表面强化技术中的一种,超声表面滚压可以有效的降低材料表面的粗糙度,提高材料的表面显微硬度,产生残余压应力,同时也可以改变材料表层的微观结构,从而可以有效的提高材料的力学性能,改善零件的腐蚀性能,摩擦磨损性能和疲劳性能。

3.usr加工通常在常温下进行,但是,大量的研究和工业实践表明金属材料在低温、高温等条件下加工,能够获得常温加工无法获得的微观组织和优异的力学性能。并且,对于高硬度的合金,常温下usr无法使其表面形成剧烈塑性变形,因此不能通过usr提高表面性能。

4.目前存在的温度场辅助超声滚压加工装置存在一些不足,如结构复杂,改造升级困难,成本高;尤其是温度控制范围有限。目前,结构简单、操作便捷、普适性好、可实现宽温域温度调控的超声滚压温控装置目前仍然缺乏,极大限制了usr可加工材料的范围和所加工材料性能的提高。

技术实现要素:

5.鉴于上述的分析,本发明旨在提供一种温控辅助超声滚压的表面强化装置及方法,用以解决现有表面超声滚压工艺多在常温下进行,加工后金属工件的材料性能达不到预期的问题。

6.本发明的目的主要是通过以下技术方案实现的:

7.一种温控辅助超声滚压的表面强化装置,包括:超声滚压模块和温控模块;所述温控模块包括:冷场加载模块和热场加载模块;所述冷场加载模块包括液氮罐和液氮管,用于对待处理金属工件进行降温;所述热场加载模块包括加热构件,所述加热构件用于加热所述金属工件;所述超声滚压模块包括:机床和加工刀具,用于实现对金属工件的超声滚压加工。

8.进一步地,所述液氮管上安装喷射头,所述喷射头用于将液氮喷射于金属工件表面。

9.进一步地,所述液氮管与流通管连通,所述流通管铺设于所述金属工件的下方。

10.进一步地,所述液氮管上安装流量阀,所述流量阀用于调节所述液氮管中液氮的流量。

11.进一步地,所述加热构件为加热丝或加热板。

12.进一步地,所述加热构件与金属工件表面接触。

13.进一步地,所述温控模块的下方设置可升降支撑台,所述可升降支撑台用于支撑

所述温控模块和金属工件。

14.进一步地,还包括温度传感器,所述温度传感器用于监测所述金属工件的表面温度。

15.进一步地,还包括温控转换机构,所述温控转换机构包括:温控组件和旋转轴;所述温控组件包括:冷却层和加热层;所述旋转轴能够带动所述温控组件旋转,进而切换冷却层或加热层与金属工件接触。

16.进一步地,旋转轴与旋转轮固定连接,所述旋转轮通过电机带动旋转。

17.进一步地,旋转轮转动安装在固定架上。

18.进一步地,旋转轮有多个,多个旋转轮在固定架上均匀排列为一排。

19.进一步地,旋转轮为齿轮,旋转轮包括驱动齿轮和从动齿轮;所述驱动齿轮有一个,所述从动齿轮有一个或多个;所述驱动齿轮与所述从动齿轮之间设置一个传动齿轮;所述从动齿轮有多个时,相邻的从动齿轮之间设置一个传动齿轮;所述驱动齿轮在电机的带动下旋转时,所述传动齿轮能够将动力传递至从动齿轮,从动齿轮与驱动齿轮同步旋转运动。

20.所述温控组件与旋转轴固定连接。

21.所述温控组件包括:冷却层、隔热层和加热层。

22.所述冷却层中设置流通管;所述流通管与液氮管连通。多个温控组件上的连通管之间通过连接管连通。

23.所述加热层上设置一块或多块加热板;所述加热板通电后发热,通过调节加热板的功率,能够调节金属工件的温度。

24.一种温控辅助超声滚压的表面强化方法,其特征在于,采用权利要求1-9所述的温控辅助超声滚压的表面强化装置进行表面超声滚压;包括以下步骤:

25.步骤s1:根据工艺需求选择冷场加载模块或热场加载模块对金属工件进行温度调节;

26.步骤s2:通过温度传感器监测金属工件的表面温度;

27.步骤s3:金属工件达到预设温度时,通过超声滚压模块对金属工件进行表面超声滚压。

28.本发明技术方案至少能够实现以下效果之一:

29.1.本发明通过宽温域控温,实现在不同的温度下,对金属工件进行表面超声滚压,实现对金属表面力学性能的强化。

30.2.本发明的装置结构简单、操作便捷、能够兼容目前大多数超声滚压加工设备。本发明通过外加冷源和热源的方法,实现从-50℃到400℃范围内温度连续可控,从而扩展usr加工材料范围,提高加工材料性能。

31.3.本发明利用超声滚压技术和施加冷场或加热辅助相结合,使材料表面产生具有更好性能的改性层。施加冷场或加热辅助可以使被滚压材料软化经超声滚压后可出现更大的塑性变形,更好的细化材料表层晶粒产生更大的压残余应力和更高的表面硬度。

32.本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所

特别指出的内容中来实现和获得。

附图说明

33.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

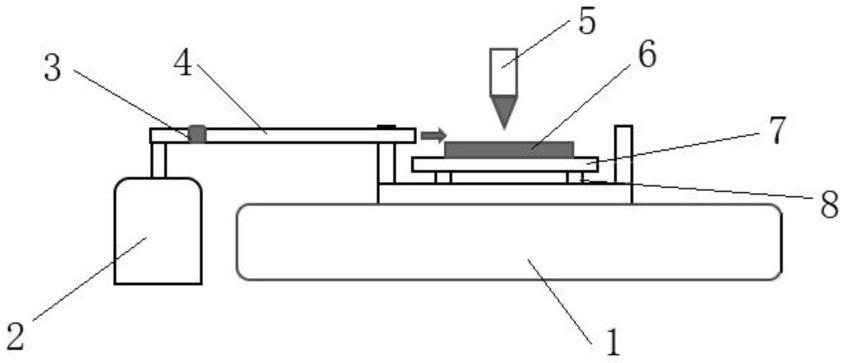

34.图1为本发明的温控辅助超声滚压的表面强化装置;

35.图2为温控转换机构;

36.图3为温控转换机构的剖视图;

37.图4为温控转换机构的侧视图。

38.附图标记:

39.1-机床;2-液氮罐;3-流量阀;4-液氮管;5-加工刀具;6-金属工件;7-加热构件;8-可升降支撑台;9-温控转换机构;

40.91-固定架;92-旋转轮;93-旋转轴;94-温控组件;95-流通管;96-连接管;97-加热板;

41.921-驱动齿轮;922-传动齿轮;923-从动齿轮;

42.941-冷却层;942-隔热层;943-加热层。

具体实施方式

43.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本发明一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

44.实施例1

45.本发明的一个具体实施例,公开了一种温控辅助超声滚压的表面强化装置,包括:超声滚压模块和温控模块;所述温控模块包括:冷场加载模块和热场加载模块;所述冷场加载模块包括液氮罐2和液氮管4,用于对待处理金属工件进行降温;所述热场加载模块包括加热构件,所述加热构件用于加热所述金属工件6;所述超声滚压模块包括:机床1和加工刀具5,用于实现对金属工件6的超声滚压加工。

46.进一步地,通过超声滚压模块对金属工件施加滚压载荷,进行超声滚压处理。

47.本发明的一种具体实施方式中,超声滚压模块,包括:机床1、夹具、加工刀具5和换能器,其中,夹具将金属工件6装夹在机床1(数控铣床)的工作台上,换能器将电信号化成及机械信号传递到加工刀具5上。

48.实施时,超声工具头的加工刀具5安装在主轴上,超声滚压时主轴保持无转动,具体地,换能器产生的机械信号作用于刀具中变幅杆上,振动电信号转变成了高频率的往复运动,振动再传递到与变幅杆接触的滚珠上,变幅杆带动加工刀具5往复轨迹进行走刀。通过装夹、对刀、设定超声滚压参数、走刀、加工等工序对试样表面进行超声滚压加工。

49.本发明通过换能器将超声频电信号转换为超声机械振动经变幅杆放大后,输出具有一定幅值的振动,并传递到加工刀具5的滚压头上,实现了滚压头在滚压的过程中与工件间的高速振动,将能量传于工件表面的改性层,提升材料的表面力学性能。

50.进一步地,所述液氮管4上安装喷射头,所述喷射头用于将液氮喷射于金属工件表面。或者,所述液氮管4与流通管95连通,所述流通管95铺设于所述金属工件6的下方。

51.本发明的一种具体实施方式中,所述冷场加载模块设置有液氮罐2、流量阀3、液氮管4和喷射头,喷头用于向金属工件6径向喷射冷介质,所述冷介质为液氮,通过液氮降低金属工件6的温度。

52.进一步地,所述液氮管4上安装流量阀3,所述流量阀3用于调节所述液氮管4中液氮的流量。通过在液氮管4上设置流量阀3控制液氮的流量,进而通过控制液氮流量控制金属工件6的温度。

53.本发明的另外一种具体实施方式中,所述冷场加载模块设置有液氮罐2、流量阀3、液氮管4和流通管95,流通管95呈“s”形铺设在金属工件6的下方,流通管95与液氮管4连通,液氮管4与液氮罐2连通,液氮在流通管95中流通时,能够对金属工件6进行降温。

54.进一步地,液氮管4上设置流量阀3,通过调节流量阀3的开度能够调节液氮管4内液氮的流量,进而实现对金属工件6温度的低温控制。

55.进一步地,液氮管4上设置增压泵,所述增压泵能够将液氮罐2中的液氮泵入液氮管4,并通过液氮管4喷出或流入流通管95内流通。

56.本发明中,通过plc控制流量阀3的开度,实现对液氮的流量控制。通过冷场加载模块对金属工件进行低温控制时,通过plc(可编程逻辑控制器)控制液氮流量;将液氮由液氮罐2中经喷射头均匀喷射在金属工件6的表面,或者控制流通管95中流通的液氮对金属工件6降温,实现在低温状态下对金属工件6进行低温状态下的表面超声滚压。

57.本发明的一种具体实施方式中,所述热场加载模快包括:加热构件、温控器和温度传感器。

58.所述热场加载模块放置于待加工金属工件6的下面,同时支撑金属工件6,通过温控器实时控制所述加热构件的加热功率使加热部位升温后维持在指定温度。所述的加热构件的能够与金属工件6平面接触,受热均匀,外部包覆有由硅酸铝纤维材料制作的保温层。

59.进一步地,热场加载模块设有温控器、以及由其连接控制的加热构件,加热构件为加热丝,对材料的加热主要由加热丝实现,外部包覆有由硅酸铝纤维材料制作的保温层。

60.或者,加热构件为一个或多个放置于待加工试样下面的加热板97,加热板与金属工件6直接接触,同时能够支撑金属工件。

61.所述温度传感器用于监测所述金属工件的表面温度。

62.实施时,温控器通过比较温度传感器监测到的金属工件6表面的实时温度与预设温度的大小,实时调节加热构件的功率,增加或降低加热强度,使金属工件6的温度能够维持在预设温度。所述温度传感器为热电偶传感器,通过设置热电偶传感器测量加热温度,用于实时控制所述加热器的加热功率使加热部位升温后维持在指定温度。

63.进一步地,为了保证对金属工件6的可靠支撑,本发明还设有支撑装置。

64.本发明的一种具体实施方式中,支撑装置为可升降所述温控模块的下方设置可升降支撑台8,所述可升降支撑台8用于支撑所述温控模块和金属工件6。

65.进一步地,可升降支撑台8包括可伸缩升降支腿和平板支撑构件。

66.进一步地,可伸缩升降支腿下方设置液压缸,通过液压缸调节支腿高度,进而调节平板支撑构件的高度,使平板支撑构件与温控模块的下表面接触,用于对金属构件6提供支撑。

67.进一步地,对于易氧化的材料,将空气中的氧元素引入到材料表面从而在材料表

面形成一层薄的氧化层。使材料表面改性层具有更高的硬度,以及更好的耐磨性和抗疲劳性能。

68.实施时:

69.在进行低温或高温辅助超声滚压强化时,先将金属工件固定于机床上,通过温控设备对金属工件进行温度调节,当达到设定温度后,保温一段时间。当金属工件的温度稳定后,通过超声滚压模块对金属工件6表面进行超声滚压加工。

70.实施例2

71.本发明的一个具体实施例,在实施例1的基础上,温控辅助超声滚压的表面强化装置设置可转换冷场加载或热场加载的温控转换机构9。

72.如图2-4所示,所述温控转换机构9包括:所述温控转换机构9包括:温控组件94和旋转轴93;所述温控组件94包括:冷却层941和加热层943;所述旋转轴93能够带动所述温控组件94旋转,进而切换冷却层941或加热层943与金属工件6接触。

73.进一步地,旋转轴93与旋转轮92固定连接,所述旋转轮92通过电机带动旋转。

74.进一步地,旋转轮92转动安装在固定架91上。

75.进一步地,旋转轮92有多个,多个旋转轮92在固定架91上均匀排列为一排,进而使得多个温控组件94排列在同一平面,如图2所示。

76.进一步地,旋转轮92为齿轮,旋转轮92包括驱动齿轮921和从动齿轮923;所述驱动齿轮921有一个,所述从动齿轮923有一个或多个;所述驱动齿轮921与所述从动齿轮923之间设置一个传动齿轮922;所述从动齿轮923有多个时,相邻的从动齿轮923之间设置一个传动齿轮922;所述驱动齿轮921在电机的带动下旋转时,所述传动齿轮922能够将动力传递至从动齿轮923,从动齿轮923与驱动齿轮921同步旋转运动,如图4所示。

77.所述温控组件94与旋转轴93固定连接。

78.如图3所示,所述温控组件94包括:冷却层941、隔热层942和加热层943。

79.所述冷却层941中设置流通管95;所述流通管95与液氮管4连通。多个温控组件94上的连通管95之间通过连接管96连通。通过流通管65内流通液氮能够对金属工件6进行降温。

80.具体地,连接管96与连通管95之间可拆卸连接。

81.所述隔热层942采用高比热容的隔热材料。

82.所述加热层943上设置一块或多块加热板97;所述加热板97通电后发热,通过调节加热板97的功率,能够调节金属工件6的温度,对金属工件6进行加热升温。

83.实施时:

84.冷却层941和加热层943独立工作,根据需要进行的低温或高温状态下的超声滚压工艺,选择启动冷场加载模块或热场加载模块,对金属工件6进行温度控制。

85.1)当需要在低温条件下对金属工件6进行表面超声滚压时:通过电机带动驱动齿轮921和从动齿轮923同步旋转,进而通过旋转轴93带动温控组件94旋转,使温控组件94的冷却层941能够与金属工件6接触。将多个连通管95之间通过连接管96进行连接,将冷却层941上的连通管95与液氮管4连通,通过在流通管95中流通的液氮对金属工件6进行降温,并保持金属工件6处于低温状态,启动超声滚压模块对金属工件6进行表面超声滚压加工。

86.2)当需要在高温条件下对金属工件6进行表面超声滚压时:首先,拆除连接管96,

通过电机带动驱动齿轮921和从动齿轮923同步旋转,进而通过旋转轴93带动温控组件94旋转,使温控组件94的加热层941能够与金属工件6接触。加热层943中的加热板97通电,通过加热板97对金属工件6加热,并通过温控器调节加热功率,维持金属工件6在指定的温度,对金属工件6进行高温状态下的表面超声滚压加工。

87.实施例3

88.一种温控辅助超声滚压的表面强化方法,采用实施例1或实施例2所述的温控辅助超声滚压的表面强化装置对金属工件进行超声滚压,具体地,包括以下步骤:

89.步骤s1:根据工艺需求选择冷场加载模块或热场加载模块对金属工件6进行温度调节;

90.步骤s2:通过温度传感器监测金属工件6的表面温度;

91.步骤s3:金属工件6达到预设温度时,通过超声滚压模块对金属工件6进行表面超声滚压。

92.所述步骤s1中,将金属工件6放置于冷场加载模块或热场加载模块上。

93.进一步地,采用实施例2的温控辅助超声滚压的表面强化装置进行温度控制时,通过电机带动旋转轮92旋转,那个切换温控组件94的冷却层941或加热层942与金属工件6表面接触,进而实现对金属工件6的降温或加热。

94.进一步地,当需要转换加载类型时,通过电机带动驱动齿轮921旋转,驱动齿轮921通过传动齿轮922将旋转动力传递至从动齿轮923,进而使每一个温控模块94均同步旋转。当温控组件94转过180

°

时,能够实现冷场加载或热场加载的切换。

95.进一步地,通过液压缸调节可升降支撑台8的高度,使可升降支撑台8与温控组件94接触,通过液压缸和可升降支撑台8对温控组件94和金属工件6进行支撑。

96.所述步骤s2中,通过液氮对金属构件6进行降温时,将液氮通过喷射头喷洒在金属工件6表面对金属工件6降温,或者将液氮罐2中的液氮通入温控组件94的冷却层941的流通管95中,通过冷却层941对金属构件6进行低温控制。

97.所述步骤s2中,通过加热构件对金属工件6进行高温控制时:温控器通过比较温度传感器监测到的金属工件6表面的实时温度与预设温度的大小,实时调节加热构件的功率,增加或降低加热强度,使金属工件6的温度能够维持在预设温度。

98.所述步骤s3中,通过夹具将金属工件6装夹在机床1(数控铣床)的工作台上,换能器将电信号化成及机械信号传递到加工刀具5上。具体地,换能器产生的机械信号作用于刀具中变幅杆上,振动电信号转变成了高频率的往复运动,振动再传递到与变幅杆接触的滚珠上,变幅杆带动加工刀具5往复轨迹进行走刀。

99.超声工具头的加工刀具5安装在主轴上,超声滚压时主轴保持无转动,通过装夹、对刀、设定超声滚压参数、走刀、加工等工序对试样表面进行超声滚压加工。

100.与现有技术相比,本实施例提供的技术方案至少具有如下有益效果之一:

101.1.本发明的克服了现有技术不足,提供了一种对超声滚压金属工件施加温度场的宽温域温控装置,该装置结构简单、操作便捷、能够兼容目前大多数超声滚压加工设备。本发明通过外加冷源和热源的方法,实现从-50℃到400℃范围内温度连续可控,从而扩展usr加工材料范围,提高加工材料性能。

102.2.本发明能够实现冷场加载和热场加载的调整,通过一套设备即可实现对金属工

件的低温控制和高温控制,能够获得更好的表面超声滚压效果,且能够对不同温度下的表面超声滚压工艺的工艺效果进行比较,进而能够根据需要,设定在不同的温度条件下进行表面超声滚压工艺,以获得不同程度的材料性能。

103.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1