一种高速风机叶片加工工艺的制作方法

1.本发明涉及表面处理技术领域,具体为一种高速风机叶片加工工艺。

背景技术:

2.高速风机主要应用于冶金、石化、电力、城市轨道交通、纺织、船舶等国民经济各领域以及各种场所的通风换气,除传统应用领域外,在煤矸石综合利用、新型干法熟料技改、冶金工业的节能及资源综合利用等多个潜在的市场领域有较大的发展前景。

3.叶片是高速风机的重要组成部件,直接影响高速风机的性能及使用寿命,目前叶片多为合金材质,耐腐蚀性差,需频繁维护更换叶片,既增加了工作量也提高了成本。

技术实现要素:

4.发明目的:针对上述技术问题,本发明提供了一种高速风机叶片加工工艺。

5.所采用的技术方案如下:

6.一种高速风机叶片加工工艺:

7.将高速风机叶片预处理后再进行等离子体渗碳处理,最后微弧氧化制备陶瓷膜层即可;

8.微弧氧化制备陶瓷膜层时电解液包括以下组成成分:

9.na2sio

3 20-25g/l、na2wo

4 4-6g/l、naoh 0.1-0.5g/l、mos

2 0.3-0.6g/l、b4c 3-5g/l、改性碳纳米管1-1.5g/l、抑弧剂2-4g/l、阴离子表面活性剂0.5-1g/l、余量为水。

10.进一步地,高速风机叶片预处理方法如下:

11.将高速风机叶片用乙醇洗涤除油后湿式喷砂处理、再水洗后干燥即可,喷砂强度为0.3-0.5mpa,喷砂时间为30-60s,喷砂角度为90

°

,水料比为4-6:1。

12.进一步地,喷砂颗粒为铜矿砂、石英砂、金刚砂、铁砂或海砂颗粒。

13.进一步地,等离子体渗碳处理的参数如下:电压为170-350v,放电时间为3-5min,渗碳液包括氯化钠、甘油和水。

14.进一步地,氯化钠、甘油和水的质量比为1:4-6:12-14。

15.进一步地,所述改性碳纳米管的制备方法如下;

16.将碳纳米管加入由浓硫酸和浓硝酸组成的混酸中,60-65℃保温搅拌30-60min后水洗至中性,干燥即可。

17.进一步地,所述浓硫酸和浓硝酸的质量比为1-3:1。

18.进一步地,所述抑弧剂为三乙醇胺、二乙醇胺、乙醇胺中的任意一种与六亚甲基四胺的组合。

19.进一步地,所述阴离子表面活性剂为烷基苯磺酸盐;

20.本发明所述烷基苯磺酸盐可以为十二烷基苯磺酸钠,在此不做限制。

21.进一步地,微弧氧化的参数如下:电解液温度25-35℃,正向电压400-420v,负向电压120-150v,时间20-40min。

22.本发明的有益效果:

23.本发明提供了一种高速风机叶片加工工艺,预处理可以对叶片表面除油、清理和粗化,有助于提高等离子体渗碳处理的效果,等离子体渗碳处理后可以在叶片表面形成渗碳层,发明人发现在渗碳层存在的条件下再进行微弧氧化,有利于提高陶瓷膜层与叶片基体的结合强度,而且所形成的陶瓷膜层的致密度也有所提高,电解液中naoh的作用是提高电解液的导电性进而使得微弧氧化过程更加容易进行,na2wo4可以增加微弧氧化陶瓷膜层的致密度,mos2作为减磨添加剂,b4c可以提高耐磨性和表面硬度,改性碳纳米管能提高膜层的耐磨性,降低气孔率,提高硬度和韧性,由于mos2、b4c和改性碳纳米管不溶于电解液,而是形成固体颗粒的悬浮液,因而加入阴离子表面活性剂可以解决粒子的分散性和稳定性等问题,防止粒子在微弧氧化过程中团聚沉淀,抑弧剂可以加快氧化反应进行的速度,使表面孔隙变小,表面光洁度提高,使膜层抗击穿电压的能力大幅度提高,本发明所制备的陶瓷膜层与钛合金基体具有良好的结合强度,而且粗糙度小,耐磨性好,硬度高,经过本发明加工工艺处理后叶片的耐腐蚀性大大提高。

具体实施方式

24.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

25.实施例1:

26.一种高速风机叶片加工工艺:

27.将高速风机叶片(材质:钛合金tc4)用乙醇洗涤除油后湿式喷砂处理、再水洗后干燥,喷砂强度为0.5mpa,喷砂时间为50s,喷砂角度为90

°

,水料比为5:1,喷砂颗粒为石英砂,再以石墨棒为阳极,高速风机叶片做为阴极,共同浸入由氯化钠、甘油和水按质量比1:5:12组成的渗碳液中,在300v电压下进行等离子体渗碳处理,放电时间为5min,取出水洗自然干燥,最后在whd-30型微弧氧化设备中制备陶瓷膜层,电解液温度30℃,正向电压420v,负向电压150v,时间30min;

28.电解液包括以下组成成分:

29.na2sio

3 25g/l、na2wo

4 5g/l、naoh 0.2g/l、mos

2 0.6g/l、b4c 3g/l、改性碳纳米管1.5g/l、抑弧剂3g/l、十二烷基苯磺酸钠0.5g/l、余量为水。

30.其中,改性碳纳米管的制备方法如下;

31.将碳纳米管加入由浓硫酸和浓硝酸按质量比2:1组成的混酸中,65℃保温搅拌50min后水洗至中性,干燥即可。

32.抑弧剂为三乙醇胺与六亚甲基四胺按质量比1:1的组合。

33.实施例2:

34.与实施例1基本相同,区别在于,电解液包括以下组成成分:

35.na2sio

3 25g/l、na2wo

4 6g/l、naoh 0.5g/l、mos

2 0.6g/l、b4c 5g/l、改性碳纳米管1.5g/l、抑弧剂4g/l、十二烷基苯磺酸钠1g/l、余量为水。

36.实施例3:

37.与实施例1基本相同,区别在于,电解液包括以下组成成分:

38.na2sio

3 20g/l、na2wo

4 4g/l、naoh 0.1g/l、mos

2 0.3g/l、b4c 3g/l、改性碳纳米管

1g/l、抑弧剂2g/l、十二烷基苯磺酸钠0.5g/l、余量为水。

39.实施例4:

40.与实施例1基本相同,区别在于,电解液包括以下组成成分:

41.na2sio

3 25g/l、na2wo

4 4g/l、naoh 0.5g/l、mos

2 0.3g/l、b4c 5g/l、改性碳纳米管1g/l、抑弧剂4g/l、十二烷基苯磺酸钠0.5g/l、余量为水。

42.实施例5:

43.与实施例1基本相同,区别在于,电解液包括以下组成成分:

44.na2sio

3 20g/l、na2wo

4 4g/l、naoh 0.5g/l、mos

2 0.3g/l、b4c 5g/l、改性碳纳米管1g/l、抑弧剂4g/l、十二烷基苯磺酸钠0.5g/l、余量为水。

45.对比例1:

46.与实施例1基本相同,区别在于,不进行等离子体渗碳处理。

47.对比例2:

48.与实施例1基本相同,区别在于,电解液中不含mos2。

49.对比例3:

50.与实施例1基本相同,区别在于,电解液中不含b4c。

51.对比例4:

52.与实施例1基本相同,区别在于,电解液中不含改性碳纳米管。

53.对比例5:

54.与实施例1基本相同,区别在于,碳纳米管不经过改性处理。

55.对比例6:

56.与实施例1基本相同,区别在于,不加入抑弧剂。

57.对比例7:

58.与实施例1基本相同,区别在于,抑弧剂为三乙醇胺。

59.性能测试:

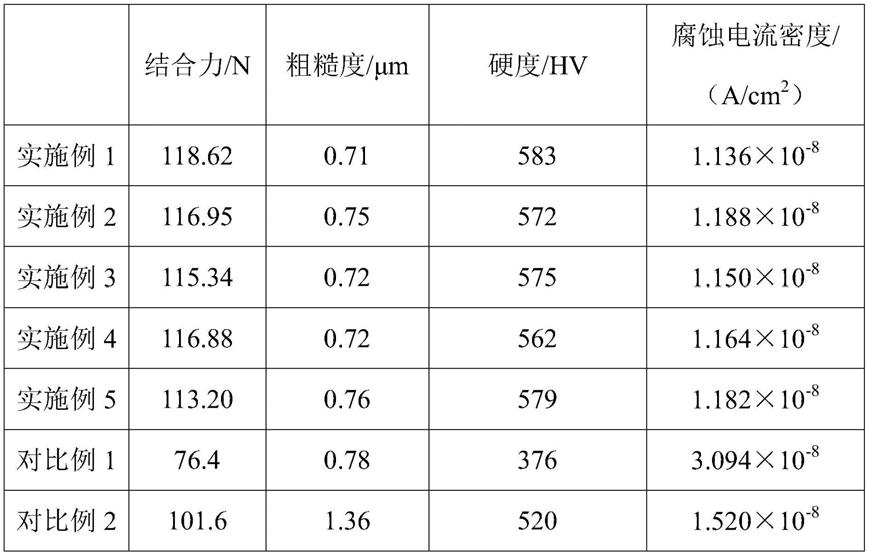

60.将本发明实施例1-5及对比例1-7中加工处理后的高速风机叶片用去离子水、乙醇依次清洗并自然干燥作为试样,使用ws-2005涂层附着力自动划痕仪测试样膜层与基体的结合力,载荷为50n,加载速率为100n/min,划痕速率为3mm/min,处理时间为2min,用hx-1型维氏显微硬度计测试样膜层硬度,采用tr100式粗糙度仪检测试样膜层的表面粗糙度;用chi600e电化学工作站测量试样膜层在3.5%(质量分数)nacl溶液中的极化曲线,并计算腐蚀电流密度。

61.测试结果如下表1所示:

62.表1:

[0063][0064][0065]

由上表1可知,本发明所制备的陶瓷膜层与钛合金基体具有良好的结合强度,而且粗糙度小,耐磨性好,硬度高,tc4基体的腐蚀电流密度为3.013

×

10-7

,经过本发明加工工艺处理后腐蚀电流密度降低了一个数量级,耐腐蚀性大大提高。

[0066]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1