一种拉链抛光机的制作方法

1.本技术涉及拉链生产设备的领域,尤其是涉及一种拉链抛光机。

背景技术:

2.拉链在现代生活中被广泛的应用,拉链根据制作材料不同分为三种:金属拉链、尼龙拉链、塑料拉链。其中金属拉链因其耐用、色彩高档在高档服装、皮包上使用广泛。但是因加工过程中需经过切角等加工工艺,加工出来的金属牙表面粗糙。因此人们通常用拉链抛光机对拉链进行表面抛光处理,使得金属拉链表面光滑,拉动顺滑。

3.目前,公告号为cn102059639a的专利公开了一种金属拉链表面抛光机,其包括压鼓机构、设置在压鼓机构后的抛光机构以及设置在抛光机构后的出带机构,抛光机构内设置有抛光轮,抛光轮下设置有抛光托轮,抛光托轮下设置有两个过带轮,抛光轮、抛光托轮以及过带轮构成抛光单元。

4.针对上述的相关技术,发明人认为存在以下缺陷:金属拉链经过抛光机构抛光后,通过出带机构离开抛光机构,但金属拉链从抛光机构被拉出后,抛光产生的部分粉尘会随金属拉链一同被带出,从而污染车间的生产环境,因此有待改进。

技术实现要素:

5.为了减少粉尘对生产车间生产环境的影响,本技术提供一种拉链抛光机。

6.一种拉链抛光机,包括机架,所述机架上依次设置有用于打磨拉链的抛光机构以及用于驱动拉链移动的出料机构,所述机架于抛光机构与出料机构之间设置有除尘机构,所述除尘机构包括设置于机架上的支撑架、收料盒、除尘风机、升降气缸、用于夹紧拉链的第一夹紧块以及第二夹紧块,所述第一夹紧块连接于支撑架朝向机架的一侧,所述升降气缸连接于机架上,所述收料盒与升降气缸的活塞杆连接,所述第二夹紧块连接于收料盒背离升降气缸的一侧,所述收料盒的底壁开设有收料孔,所述除尘风机设置于机架上,所述除尘风机通过管道与收料孔连通。

7.通过采用上述技术方案,当拉链从抛光机构加工完毕后,拉链经过第一夹紧块和第二夹紧块之间,第一夹紧块和第二夹紧块能够将拉链上残留的粉尘推入收料盒内,除尘风机通过收料孔对收料盒的粉尘进行吸收清理,从而减少粉尘对车间生产环境的影响,绿色环保。

8.可选的,所述出料机构包括设置于机架上的出料架、转动连接于出料架上的从动辊、出料电机、设置于收料盒上的连接架以及转动连接于连接架上的主动辊,所述出料电机安装于出料架背离从动辊的一侧,所述出料电机的转动轴上套设有驱动齿轮,所述连接架背离主动辊的一侧转动连接有连接杆,所述连接杆与主动辊连接,所述出料架上沿升降气缸的长度方向开设有供连接杆穿过并滑动的连接孔,所述连接杆远离连接架的一端套设有与驱动齿轮相互啮合的从动齿轮。

9.通过采用上述技术方案,需要对拉链进行输送时,将拉链放置在主动辊上,启动升

降气缸,升降气缸带动连接架上升,从而使得主动辊与从动辊将拉链夹紧,同时使得从动齿轮与驱动齿轮相互啮合,启动出料电机,出料电机通过从动齿轮和驱动齿轮带动主动辊转动,主动辊转动带动拉链移动。

10.可选的,所述收料盒的开口边沿处沿周向连接有挡尘环,所述挡尘环的相向两内壁上均开设有供拉链穿过的定位孔。

11.通过采用上述技术方案,挡尘环能够阻挡粉尘飞出收料盒,从而进一步减少粉尘对车间生产环境的影响。

12.可选的,所述机架于抛光机构远离出料机构的一侧设置有整平机构,所述整平机构包括设置于机架上的整平架以及设置于整平架上的整平块,所述整平架朝向整平块的一侧开设有两个让位槽,每个所述让位槽的底壁上均连接有限位杆,所述整平块上开设有两个供限位杆穿过的限位孔,所述整平块上设置有用于限制限位杆脱离限位孔的限位件。

13.通过采用上述技术方案,首先将拉链放置在整平架上,接着将整平块放置在整平架上,使得限位杆穿过限位孔,然后通过限位件限制限位杆脱离限位孔,同时使得整平块压紧拉链,从而对拉链进行整平。

14.可选的,所述限位件包括限位条、限位螺栓以及限位块,每个所述限位杆远离让位槽底壁的一端的周向侧壁均贯穿开设有供限位条穿过的安装孔,所述限位螺栓螺纹连接于限位条上,所述限位块转动连接于限位螺栓的一端,所述限位块远离限位螺栓的一侧抵紧整平块。

15.通过采用上述技术方案,将整平块放置在整平架上,使得限位杆穿过安装孔,接着将限位条的两端分别插入两个限位杆上的安装孔,然后旋紧限位螺栓,限位螺栓的一端顶紧整平块,从而限制限位杆脱离安装孔,使得整平块和整平架压紧拉链。

16.可选的,每个所述让位槽的底壁上均设置有用于抵紧整平块的限位弹簧,所述限位弹簧环绕于限位杆的外侧,所述限位弹簧远离让位槽底壁的一端抵紧整平块。

17.通过采用上述技术方案,限位弹簧能够给整平块一个顶紧力,当旋松限位螺栓时,限位弹簧能够将整平块顶起,从而使得整平块与整平架之间保持距离,便于拉链从整平块和整平架之间穿过。

18.可选的,所述抛光机构包括设置于机架上的抛光箱、若干组用于夹持拉链的夹持件以及若干个打磨轮,所有所述打磨轮均沿抛光箱的长度方向间隔设置于抛光箱的内侧壁上,所有所述夹持件均沿抛光箱的长度方向间隔设置于抛光箱的内侧壁上,所述抛光箱背离打磨轮的一侧设置有若干个用于驱动打磨轮转动的驱动件。

19.通过采用上述技术方案,将拉链依次穿过所有夹持件,启动驱动件,驱动件带动打磨轮转动,打磨轮对夹持件上的拉链进行打磨。

20.可选的,所述夹持件包括夹持块、安装条以及至少两个安装螺栓,所述安装条与抛光箱的内侧壁紧贴,所述安装条上沿自身长度方向开设有供安装螺栓穿过的长条孔,所述安装螺栓与抛光箱的内侧壁螺纹连接,所述夹持块连接于安装条背离抛光箱内侧壁的一侧,所述夹持块朝向打磨轮的一侧开设有供拉链放入的夹持槽,所述夹持槽的相向两内壁均连接有用于限制拉链脱离夹持槽的夹持条。

21.通过采用上述技术方案,将所有安装螺栓穿过安装条上的长条孔并旋入抛光箱内,即可将安装条安装在抛光箱上,从而将夹持部安装在抛光箱内,接着将拉链穿入夹持槽

内,打磨轮能够对夹持槽内的拉链进行打磨;另外,旋松安装螺栓,调整安装螺栓在长条孔内的位置,即可调整夹持块与打磨轮之间相对距离,提高拉链的抛光效果。

22.综上所述,本技术包括以下至少一种有益技术效果:1、当拉链从抛光机构加工完毕后,拉链经过第一夹紧块和第二夹紧块之间,第一夹紧块和第二夹紧块能够将拉链上残留的粉尘推入收料盒内,除尘风机通过收料孔对收料盒的粉尘进行吸收清理,从而减少粉尘对车间生产环境的影响,绿色环保。

23.2、需要对拉链进行输送时,将拉链放置在主动辊上,启动升降气缸,升降气缸带动连接架上升,从而使得主动辊与从动辊将拉链夹紧,同时使得从动齿轮与驱动齿轮相互啮合,启动出料电机,出料电机通过从动齿轮和驱动齿轮带动主动辊转动,主动辊转动带动拉链移动。

24.3、首先将拉链放置在整平架上,接着将整平块放置在整平架上,使得限位杆穿过限位孔,然后通过限位件限制限位杆脱离限位孔,同时使得整平块压紧拉链,从而对拉链进行整平。

25.4、将所有安装螺栓穿过安装条上的长条孔并旋入抛光箱内,即可将安装条安装在抛光箱上,从而将夹持部安装在抛光箱内,接着将拉链穿入夹持槽内,打磨轮能够对夹持槽内的拉链进行打磨;另外,旋松安装螺栓,调整安装螺栓在长条孔内的位置,即可调整夹持块与打磨轮之间相对距离,提高拉链的抛光效果。

附图说明

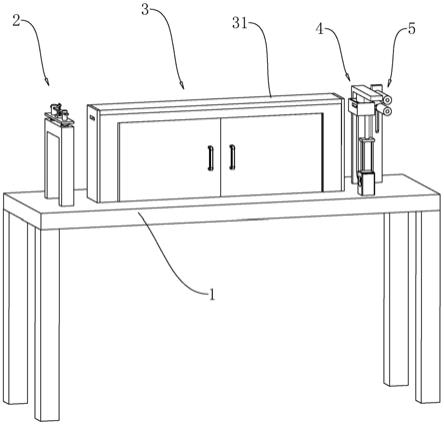

26.图1是本技术实施例的结构示意图。

27.图2是本技术实施例中整平机构的爆炸示意图。

28.图3是本技术实施例中抛光机构的结构示意图。

29.图4是本技术实施例中抛光机构的爆炸示意图。

30.图5是本技术实施例中除尘机构和出料机构的结构示意图。

31.图6是本技术实施例中除尘机构和出料机构在俯视视角下的结构示意图。

32.附图标记说明:1、机架;2、整平机构;21、整平架;211、让位槽;22、整平块;221、限位孔;23、限位杆;231、安装孔;3、抛光机构;31、抛光箱;32、夹持件;321、夹持块;3211、夹持槽;322、安装条;3221、长条孔;323、安装螺栓;324、夹持条;33、打磨轮;34、驱动件;4、除尘机构;41、支撑架;42、收料盒;421、收料孔;422、挡尘环;423、定位孔;43、除尘风机;44、升降气缸;45、第一夹紧块;46、第二夹紧块;5、出料机构;51、出料架;511、连接孔;52、从动辊;53、出料电机;54、连接架;55、主动辊;56、驱动齿轮;57、连接杆;58、从动齿轮;6、限位件;61、限位条;62、限位螺栓;63、限位块;64、限位弹簧。

具体实施方式

33.以下结合附图1-6对本技术作进一步详细说明。

34.本技术实施例公开一种拉链抛光机。参照图1,包括机架1,机架1上端面依次设置整平机构2、用于打磨拉链的抛光机构3、除尘机构4以及用于驱动拉链移动的出料机构5。拉链通过出料机构5输送,拉链先通过整平机构2整平, 接着拉链进入抛光机构3进行抛光,拉

链抛光完毕后进入除尘机构4,除尘机构4对拉链上残留的粉尘进行清理,最后拉链通过出料机构5排出。

35.参照图1、图2,整平机构2包括沿竖直方向固定连接于机架1上的整平架21以及安装于整平架21上的用于夹紧拉链的整平块22,整平块22呈矩形。整平架21上端面的两侧均开设有让位槽211,每个让位槽211的底壁上均固定连接有沿竖直方向设置的限位杆23,限位杆23截面呈圆形。整平块22朝向整平架21的一侧开设有两个供限位杆23穿过的限位孔221。每个让位槽211的底壁上均固定连接有限位弹簧64,限位弹簧64环绕于限位杆23的外侧,限位弹簧64远离让位槽211底壁的一端抵紧整平块22的下端面。整平块22背离整平架21的一侧设置有用于限制限位杆23脱离限位孔221的限位件6,限位件6包括限位条61、限位螺栓62以及限位块63,每个限位杆23远离让位槽211底壁的一端的周向侧壁均贯穿开设有供限位条61穿过的安装孔231。限位螺栓62为蝶形螺栓,限位螺栓62螺纹连接于限位条61的中部。限位块63转动连接于限位螺栓62朝向整平架21的一端,限位块63远离限位螺栓62的一侧抵紧整平块22。首先将拉链放置在整平架21上,接着将整平块22放置在拉链上方,使得限位杆23穿过限位孔221,将限位条61的两端分别插入两个限位杆23上的安装孔231,然后旋紧限位螺栓62,限位螺栓62上的限位块63抵紧整平块22,使得整平块22压紧拉链,从而对拉链进行整平。

36.参照图1、图3、图4,抛光机构3包括固定安装于机架1上端面的抛光箱31、三组用于夹持拉链的夹持件32以及三个用于对拉链进行打磨的打磨轮33。所有夹持件32和所有打磨轮33均沿抛光箱31的长度方向间隔设置于抛光箱31的内侧壁上,夹持件32与打磨轮33一一对应且夹持件32均位于打磨轮33的正上方。抛光箱31背离打磨轮33的一侧设置有若干个用于驱动打磨轮33转动的驱动件34,驱动件34为电机,电机的输出轴伸入抛光箱31内且与打磨轮33固定连接,电机的输出轴与打磨轮33呈同轴心线设置。将拉链依次穿过所有夹持件32,驱动件34带动打磨轮33转动,打磨轮33对夹持件32上的拉链进行打磨。

37.参照图3、图4,夹持件32包括夹持块321、安装条322以及两个安装螺栓323。安装条322沿竖直方向设置且与抛光箱31的内侧壁紧贴,安装条322上沿竖直方向开设有供安装螺栓323穿过并滑动的长条孔3221,安装螺栓323与抛光箱31的内侧壁螺纹连接。夹持块321固定连接于安装条322背离抛光箱31内侧壁的一侧,夹持块321朝向打磨轮33的一侧开设有供拉链放入的夹持槽3211,夹持槽3211的相向两内壁均固定连接有用于限制拉链脱离夹持槽3211的夹持条324。打磨轮33的边沿伸入夹持槽3211内,从而便于对拉链进行打磨。将所有安装螺栓323穿过安装条322上的长条孔3221并旋入抛光箱31内,即可将安装条322安装在抛光箱31上,从而将夹持部安装在抛光箱31内,接着将拉链穿入夹持槽3211内,打磨轮33能够对夹持槽3211内的拉链进行打磨。

38.参照图5、图6,除尘机构4包括沿竖直方向固定连接于机架1上的呈l形的支撑架41、收料盒42、除尘风机43、升降气缸44、用于夹紧拉链的第一夹紧块45以及第二夹紧块46,第一夹紧块45固定连接于支撑架41朝向机架1的一侧,升降气缸44沿竖直方向固定连接于机架1上,升降气缸44位于第一夹紧块45的下方。收料盒42与升降气缸44的活塞杆固定连接,第二夹紧块46固定连接于收料盒42的内底壁,收料盒42的内底壁开设有收料孔421,除尘风机43固定连接于机架1上,除尘风机43通过管道与收料孔421连通。当拉链从抛光机构3加工完毕后,启动升降气缸44,将拉链夹紧于第一夹紧块45和第二夹紧块46之间,第一夹紧

块45和第二夹紧块46能够将拉链上残留的粉尘推入收料盒42内,除尘风机43通过收料孔421对收料盒42的粉尘进行吸收清理。

39.参照图5、图6,收料盒42的开口边沿处沿周向固定连接有挡尘环422,挡尘环422的相向两内壁上均开设有供拉链穿过的定位孔423。挡尘环422能够阻挡粉尘飞出收料盒42,从而进一步减少粉尘对车间生产环境的影响。

40.参照图5、图6,出料机构5包括沿竖直方向固定连接于机架1上端面的出料架51、沿水平方向转动连接于出料架51上的从动辊52、固定连接于出料架51背离从动辊52一侧的出料电机53、固定连接于收料盒42背离抛光箱31一侧的连接架54以及转动连接于连接架54上的主动辊55。出料电机53远离出料架51的一侧为输出轴且输出轴上固定套设有驱动齿轮56,连接架54背离主动辊55的一侧转动连接有连接杆57,连接杆57的一端与主动辊55固定连接。出料架51沿竖直方向开设有供连接杆57穿过并滑动的连接孔511,连接杆57远离连接架54的一端固定套设有与驱动齿轮56相互啮合的从动齿轮58。需要对拉链进行输送时,将拉链放置在主动辊55上,启动升降气缸44,升降气缸44带动连接架54上升,从而使得主动辊55与从动辊52将拉链夹紧,同时使得从动齿轮58与驱动齿轮56相互啮合,启动出料电机53,出料电机53通过从动齿轮58和驱动齿轮56带动主动辊55转动,主动辊55转动带动拉链移动。

41.本技术实施例一种拉链抛光机的实施原理为:首先将拉链放置在整平架21上,接着将整平块22放置在拉链上方,使得限位杆23穿过限位孔221,将限位条61的两端分别插入两个限位杆23上的安装孔231,旋紧限位螺栓62,限位螺栓62的一端顶紧整平块22,使得整平块22压紧拉链,从而对拉链进行整平,整平后的拉链进入抛光箱31内,拉链依次穿过所有夹持块321上的夹持槽3211内,打磨轮33对拉链进行打磨,打磨好的拉链从抛光箱31内排出后从第一夹紧块45和第二夹紧块46之间穿过,拉链上残留的粉末滞留在收料盒42内,启动除尘风机43将粉末从收料盒42内吸出。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1