一种耐CMAS和热腐蚀的热障涂层及其制备方法与流程

一种耐cmas和热腐蚀的热障涂层及其制备方法

技术领域

1.本发明涉及热障涂层技术领域,尤其涉及一种耐cmas和热腐蚀的热障涂层及其制备方法。

背景技术:

2.在地面燃气轮机的运行过程中,自然环境中的灰尘(钙、镁、铝、硅等元素的氧化物,合称cmas)等杂质会经过进气通道进入燃机内部,最终沉积在透平叶片上,在高温环境下(1200℃左右)这些杂质会以熔融态渗入或扩散至叶片表面的热障涂层中,造成热障涂层腐蚀,产生裂纹,最终导致热障涂层的剥落。虽然现阶段cmas腐蚀并不是地面燃机的主要问题,但是随着新一代燃气轮机的发展,热障涂层的表面温度会继续提升,cmas腐蚀的问题就会愈发需要关注。

3.同时,燃气轮机上的热障涂层还会面临热腐蚀的问题,因为在900℃以上的高温环境下,燃料中的如钠、硫、钒、铅和磷等杂质会在燃烧过程中被氧化,形成强酸性或碱性氧化物,并对热障涂层造成腐蚀。一般情况下,热障涂层对部件表面的熔融盐(如na2so4)没有很好的耐腐蚀性,尤其是含有氧化钒的盐。目前地面燃机使用的材料pysz尤其不耐钒腐蚀,因为y元素会被置换出来,造成y的贫化,更容易发生相变(四方相转化成单斜相)导致裂纹产生。其他材料的涂层同样会面临钒腐蚀的问题。

4.现阶段地面燃机使用的pysz材料长期处在高于1200℃的环境下会发生相变,伴随有体积变化,降低涂层的使用寿命,同时,在使用过程中pysz还存在严重的烧结现象,使热导率增大,隔热效率降低。为了下一代燃机的发展,需要进一步提高燃气的温度从而提高效率,因此也需要降低涂层材料的热导率。烧绿石结构的稀土锆酸盐(re2zr2o7)的熔点在2000℃以上,热导率也比pysz低,但是断裂韧性比较差,需要与pysz组成复合涂层,提升断裂韧性并延长热循环寿命。但是研究发现,六铝酸盐镧镁铝氧化物(lama)与pysz组成的复合涂层在1100℃下的热循环寿命(大于500次)远高于镧系稀土锆酸盐与pysz组成的复合涂层的寿命(小于10次),这是由于镧镁铝氧材料与pysz的热膨胀系数具有更好的匹配性。同时研究发现,相对较高孔隙率的镧镁铝氧材料与pysz组合的热障涂层体系寿命较高,但高孔隙率会导致涂层更易受到热腐蚀和cmas腐蚀。

技术实现要素:

5.针对上述缺陷,本发明的目的在于提供一种具有梯度孔隙率的热障涂层,从而有效阻挡cmas和热腐蚀物的渗入。

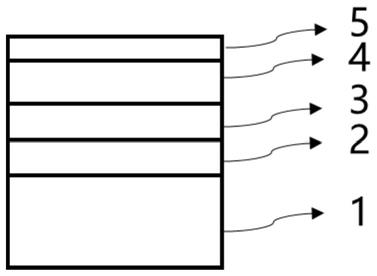

6.本发明提供了一种耐cmas和热腐蚀的热障涂层,包括由下向上设置在金属基材上的粘结层、pysz陶瓷层、第一镧镁铝氧化物陶瓷层和第二镧镁铝氧化物陶瓷层,所述粘结层的材料为mcraly,其中m为ni或co;所述第一镧镁铝氧化物陶瓷层和第二镧镁铝氧化物陶瓷层的材料为lama,所述第一镧镁铝氧化物陶瓷层的孔隙率为10%-25%,所述第二镧镁铝氧化物陶瓷层的孔隙率为3%-8%。

7.优选地,所述pysz陶瓷层和第一镧镁铝氧化物陶瓷层的总厚度为300-600μm,所述第二镧镁铝氧化物陶瓷层的厚度小于所述pysz陶瓷层和第一镧镁铝氧化物陶瓷层的总厚度的20%。

8.优选地,所述pysz陶瓷层的厚度为100-400μm,孔隙率为5-20%。

9.优选地,所述金属基材为钴基或镍基高温合金。

10.本发明还提供了一种前述的耐cmas和热腐蚀的热障涂层的制备方法,包括以下步骤:

11.s1、在金属基材的表面采用超音速火焰喷涂工艺制备粘结层;

12.s2、在粘结层的表面采用大气等离子喷涂方法制备pysz陶瓷层;

13.s3、在pysz陶瓷层的表面采用大气等离子喷涂方法制备第一镧镁铝氧化物陶瓷层和第二镧镁铝氧化物陶瓷层。

14.优选地,在s3中,制备第一镧镁铝氧化物陶瓷层的主要工艺参数为:喷涂功率为20-35kw,扫描速度为300-600mm/s,送粉载气ar流量为4-5nlpm。

15.优选地,在s3中,制备第二镧镁铝氧化物陶瓷层的主要工艺参数为:喷涂功率为35-45kw,扫描速度为600-900mm/s,送粉载气ar流量为3-4nlpm。

16.本发明提出了一种具有两层不同孔隙率的镧镁铝氧化物陶瓷层的热障涂层,位于最外层的镧镁铝氧化物陶瓷层具有较低的孔隙率,能够有效阻挡cmas和热腐蚀物的渗入,同时能够与cmas、热腐蚀物发生化学反应,在表面生成反应阻挡层;位于内层的镧镁铝氧化物陶瓷层则具有相对较高的孔隙率,与位于更内层的pysz之间具有更好的热膨胀匹配性,从而避免整个热障涂层体系的热循环寿命降低。因此,本发明的热障涂层不仅能够保证陶瓷层具有良好的热膨胀匹配性、隔热性和耐温性,而且还具有优异的抗cmas和热腐蚀的性能。

附图说明

17.图1是本发明耐cmas和热腐蚀的热障涂层的结构示意图;

18.图2a是覆有高孔隙率镧镁铝氧化物的热障涂层受热腐蚀影响的微观组织示意图;

19.图2b是覆有低孔隙率镧镁铝氧化物的热障涂层受热腐蚀影响的微观组织示意图;

20.图2c是覆有低孔隙率镧镁铝氧化物的热障涂层受cmas腐蚀影响的微观组织示意图。

21.元件标号说明:

[0022]1ꢀꢀꢀ

金属基材

[0023]2ꢀꢀꢀ

粘结层

[0024]3ꢀꢀꢀ

pysz陶瓷层

[0025]4ꢀꢀꢀ

第一镧镁铝氧化物陶瓷层

[0026]5ꢀꢀꢀ

第二镧镁铝氧化物陶瓷层

具体实施方式

[0027]

下面结合附图对本发明的具体实施方式作进一步详细说明。这些实施方式仅用于说明本发明,而并非对本发明的限制。

[0028]

如图1所示,本发明提供了一种耐cmas和热腐蚀的热障涂层,该热障涂层包括由下向上设置在金属基材1上的粘结层2、pysz陶瓷层3、第一镧镁铝氧化物陶瓷层4和第二镧镁铝氧化物陶瓷层5。金属基材1为钴基或镍基高温合金;粘结层2的材料为mcraly,其中m为ni或co;第一镧镁铝氧化物陶瓷层(4)和第二镧镁铝氧化物陶瓷层(5)的材料为lama,其中,第一镧镁铝氧化物陶瓷层4的孔隙率为10%-25%,第二镧镁铝氧化物陶瓷层5的孔隙率为3%-8%。

[0029]

高孔隙率的镧镁铝氧化物与pysz具有更好的热膨胀匹配性,对应更优异的热循环性能,但是如图2a所示,高孔隙率会使得陶瓷层更易受到cmas和热腐蚀的影响,腐蚀物会进入涂层内部。因此本发明在传统的包含两层陶瓷层的热障涂层外表面再覆盖一层具有低孔隙率的镧镁铝氧化物陶瓷层,如图2b和图2c所示,腐蚀物仅位于热障涂层表面,且会在热障涂层外表面生成一层比较致密的反应阻挡层,阻挡杂质对涂层的进一步腐蚀,并有效降低cmas和高温氧化物对热障涂层的腐蚀,延长热障涂层的寿命。

[0030]

在本发明的一个具体实施例中,pysz陶瓷层3和第一镧镁铝氧化物陶瓷层4的总厚度为300-600μm,第二镧镁铝氧化物陶瓷层5的厚度小于pysz陶瓷层3和第一镧镁铝氧化物陶瓷层4的总厚度的20%。由于第二镧镁铝氧化物陶瓷层5的作用是与外界腐蚀物反应生成反应阻挡层,如果其厚度较大会影响热障涂层整体的热膨胀匹配性,所以设置的第二镧镁铝氧化物陶瓷层5厚度较薄。优选地,pysz陶瓷层3的厚度为100-400μm,孔隙率为5-20%。

[0031]

本发明还提供了一种前述耐cmas和热腐蚀的热障涂层的制备方法,包括以下步骤:

[0032]

s1、在金属基材1的表面采用超音速火焰喷涂工艺制备粘结层2;

[0033]

s2、在粘结层2的表面采用大气等离子喷涂方法制备pysz陶瓷层3;

[0034]

s3、在pysz陶瓷层3的表面采用大气等离子喷涂方法制备第一镧镁铝氧化物陶瓷层4和第二镧镁铝氧化物陶瓷层5。其中,制备第一镧镁铝氧化物陶瓷层4的主要工艺参数为:喷涂功率为20-35kw,扫描速度为300-600mm/s,送粉载气ar流量为4-5nlpm;制备第二镧镁铝氧化物陶瓷层5的主要工艺参数为:喷涂功率为35-45kw,扫描速度为600-900mm/s,送粉载气ar流量为3-4nlpm。

[0035]

以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1