一种从锂电池正极浸出废液中回收有价金属的方法

1.本发明涉及一种从锂电池正极浸出废液中回收有价金属的方法,属于锂电池废物的资源化利用领域。

背景技术:

2.目前,湿法冶金回收工艺因其对有价金属的选择性好,回收得到的产物纯度高、反应条件温和等原因成为了我国工业化回收废旧三元锂离子电池正极材料的主流方法。一般而言,有机酸浸出剂酸性弱于无机酸,且部分有机酸本身具有还原性,在浸出的过程中可以充当还原剂;另外某些有机酸由于其具有特殊的空间结构与电子效应,可与浸出的金属离子发生络合作用,这一过程降低了体系中游离金属离子的浓度,促进浸出反应平衡向金属离子溶出的方向进行。相较于无机酸浸出体系,有机酸本身具有易降解、环境负担小的特性。因此,现在实验室和工业生产中更倾向于采用有机酸为浸出剂浸出锂电池正极废料。

3.采用有机酸浸出工艺主要用于回收锂电池正极废料中的li与ni、co、mn等有价金属,由于浸出温度、沉淀条件的偏差以及不同沉淀剂之间相互作用等因素的限制,由有机酸浸出的有价金属并不能完全沉淀进入产物。同时,浸出废液中的元素和化学组成非常复杂,存在大量有机酸阴离子、过量加入的沉淀剂以及锂电池正极废料中的其他杂质,难以直接纳入锂电池废旧正极的浸出循环中。

4.在现有浸出技术中,采用草酸作为浸出剂浸出钴酸锂正极材料,浸出废液中的co约为4.70

×

10-4

g/l,li约为1.09g/l;采用dl-苹果酸-过氧化氢体系浸出镍钴锰三元正极材料,浸出废液中的ni约为9.24

×

10-3

g/l,co约为13.80

×

10-4

g/l,mn约为9.95

×

10-4

g/l,li约为1.1g/l;采用马来酸-过氧化氢体系浸出镍钴锰三元正极材料,浸出废液中的ni约为8.52

×

10-3

g/l,co约为9.08

×

10-4

g/l,mn约为12.41

×

10-4

g/l,li约为0.1g/l。尽管采用湿法冶金工艺回收废旧锂离子电池正极材料中的ni、co、mn、li等有价金属具有较高的浸出率,但是工业生产中以盐的形式回收有价金属之后,产生的含ni、co、mn、li等有价金属的浸出废液难以重新进入锂电池废旧正极的浸出循环,只能作为普通工业废水处理达标后排放,从长远来看仍然会造成资源浪费和环境污染。

5.因此,急需从锂离子电池正极浸出废液中回收有价金属ni、co、mn和li资源的回收。

技术实现要素:

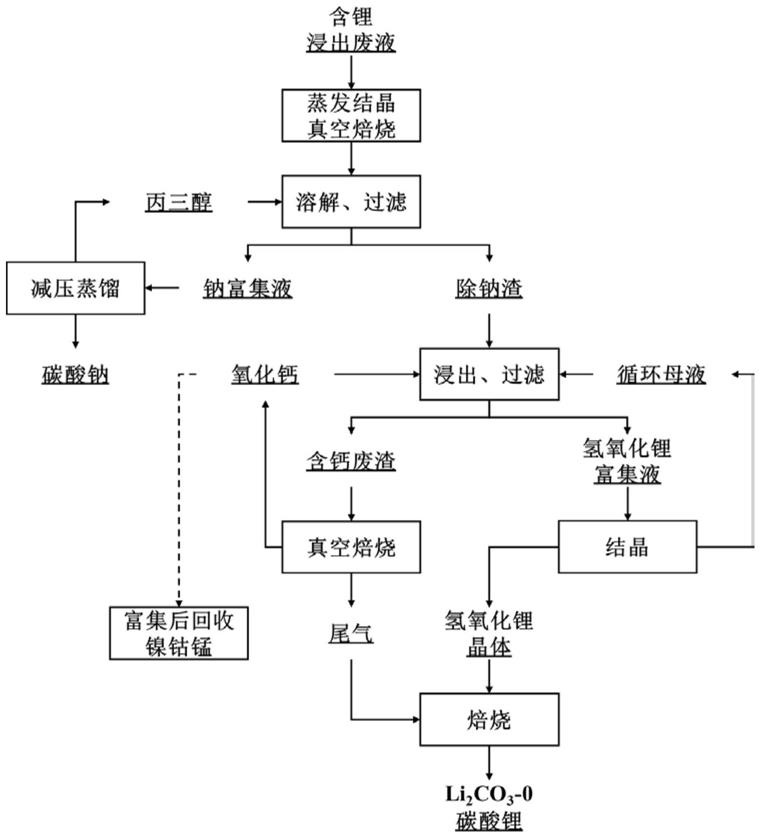

6.本发明针对现有锂离子电池正极废料浸出废液难处理的问题,提出了一种从锂电池正极浸出废液中回收有价金属的方法,本发明将锂电池浸出废液中复杂的有机酸盐转化为易处理的碳酸盐和氧化物,回收浸出废液中的有价金属锂;同时,废液中微量的镍、钴、锰逐步富集于氧化钙中并可实现其综合回收。

7.一种从锂电池正极浸出废液中回收有价金属的方法,具体步骤如下:

8.(1)锂电池正极浸出废液经蒸发结晶,然后真空焙烧得到焙烧产物;

9.(2)在无氧环境中,将焙烧产物加入到丙三醇中浸出反应,过滤得到钠富集液和除钠渣,钠富集液减压蒸馏得到碳酸钠和丙三醇;

10.(3)将氧化钙和去离子水加入到除钠渣中,超声条件下反应后过滤得到含钙废渣和氢氧化锂富集液;

11.(4)氢氧化锂富集液冷却结晶,固液分离得到氢氧化锂晶体和循环母液,循环母液返回步骤(3)替代去离子水处理除钠渣;

12.(5)含钙废渣经真空焙烧得到粗氧化钙产品和焙烧尾气,镍、钴和锰进入粗氧化钙产品中,粗氧化钙产品返回步骤(3)替代氧化钙;

13.(6)焙烧尾气与氢氧化锂晶体共同焙烧得到li2co

3-0产品。

14.所述步骤(1)锂电池正极浸出废液中含有钠离子、碳酸根离子、有机酸阴离子、锂离子、镍离子、钴离子和锰离子,锂电池正极浸出废液中锂的浓度为0.072~1.604g/l,镍离子浓度为(2.41~9.64)

×

10-3

g/l,钴离子浓度为(6.28~17.37)

×

10-4

g/l,锰离子浓度为(9.76~24.05)

×

10-4

g/l;

15.所述步骤(1)蒸发结晶的方法为减压蒸馏,蒸馏压强为103~104pa,蒸馏温度为60~80℃;

16.所述步骤(1)真空焙烧的压强为102~104pa,焙烧温度为200~400℃,焙烧时间为20~60min;

17.所述步骤(2)丙三醇浓度为70~100%,丙三醇与焙烧产物的液固比ml:g为9.8~10.5:1;减压蒸馏的压强为103~104pa,温度为120~150℃;

18.所述步骤(3)去离子水与除钠渣的液固比ml:g为10:1~2,氧化钙与除钠渣的质量比为3~3.2:4,超声频率为35~53khz,反应温度为70~95℃,反应时间为40~80min;

19.所述步骤(5)真空焙烧压强为10~102pa,温度为600~800℃;

20.所述步骤(6)焙烧温度为250~450℃,时间为30~60min。

21.本发明的有益效果是:

22.(1)本发明方法采用丙三醇浸出真空焙烧产物中的碳酸钠,实现钠与有价金属(锂、镍、钴和锰)的分离,避免后续碳酸锂产品中引入碳酸钠杂质;

23.(2)本发明方法采用氧化钙处理除钠渣,在实现碳酸锂与镍钴锰的低价氧化物的分离的同时,实现有价金属镍钴锰的富集,便于后续回收镍钴锰;

24.(3)本发明方法添加的丙三醇、氧化钙可实现循环利用,产生的尾气、母液也均实现资源化利用,同时能够回收碳酸钠锂电池正极废料湿法工艺回收有价金属锂;

25.(4)本发明方法实现锂电池正极浸出废液中锂的充分回收,具有工艺流程简单、制备成本低、锂的回收效率高等优点,回收得到的li2co

3-0产品满足国标gb/t 11075-2013,实现了锂电池正极浸出废液中有价金属的进一步回收处理,完善了有机酸湿法处理锂电池废料的工艺体系。

附图说明

26.图1为本发明的工艺流程图。

具体实施方式

27.下面结合具体实施方式对本发明作进一步详细说明,但本发明的保护范围并不限于所述内容。

28.实施例1:一种从锂电池正极浸出废液中回收有价金属的方法(见图1),具体步骤如下:

29.(1)取2000ml由草酸浸出的三元锂电池正极浸出废液,三元锂电池正极浸出废液中含有钠离子、碳酸根离子、草酸根离子、锂离子、镍离子、钴离子和锰离子,锂电池正极浸出废液中锂的浓度为0.074g/l、镍离子浓度为2.88

×

10-3

g/l、钴离子浓度为8.18

×

10-4

g/l、锰离子浓度为1.81

×

10-3

g/l;在温度60℃、压强104pa的条件下减压蒸馏结晶,然后在温度300℃、压强102pa的条件下真空焙烧30min,得到焙烧产物30.57g,焙烧产物中的主要成分为碳酸钠,含有少量碳酸锂以及微量镍钴锰氧化物;

30.(2)步骤(1)所得焙烧产物中按液固比ml:g为10:1的比例加入浓度为96.3%的丙三醇305.70ml,在氮气气氛下充分浸出反应,过滤不溶物得到除钠渣和钠富集液,钠富集液在温度150℃、压强103pa的条件下真空蒸馏得到丙三醇,丙三醇重新用于浸出焙烧产物,得到29.76g碳酸钠作为副产物收集;

31.(3)在温度85℃条件下,步骤(2)所得除钠渣中按去离子水与除钠渣液固比ml:g为10:1的比例加入8.30ml去离子水,在超声频率为53khz的超声条件下充分分散后,按氧化钙与除钠渣的质量比为3:4的比例加入1.11g氧化钙,继续恒温超声反应60min后过滤得到含钙废渣和氢氧化锂富集液;

32.(4)将步骤(3)所得氢氧化锂富集液冷却至室温,捞出富集液中析出的氢氧化锂晶体,干燥后碾成100~200目粉末,循环母液则循环至步骤(3)替代去离子水用于浸出除钠渣;

33.(5)将步骤(3)所得含钙废渣干燥后,在压强102pa、温度800℃的条件下真空焙烧60min得到粗氧化钙产品,镍、钴和锰进入粗氧化钙产品中,粗氧化钙产品循环至步骤(3)用于浸出除钠渣,焙烧产生的尾气(二氧化碳)则与步骤(4)所得氢氧化锂晶体粉末在温度450℃的条件下焙烧60min,制得0.79g li2co

3-0产品;

34.按gb/t 11064和gb/t 6284所述标准对碳酸锂进行分析,li2co

3-0产品中li2co3为99.52wt%,na为0.0630wt%,fe为0.0002wt%,ca为0.0130wt%,so

42-为0.1850wt%,cl-为0.0010wt%,盐酸不溶物为0.0042wt%,mg为0.0008wt%,水含量为0.21wt%,锂的回收率为99.37%;

35.采用同一批三元锂电池正极浸出废液重复步骤(1)-(5)共计25次,检测氧化钙中nio、coo、mno的含量分别为0.183g、0.052g、0.117g,与计算所得大致相同;由此,可以推知当循环次数达到80次时,氧化钙中镍钴锰氧化物质量含量超过一半,此时需要更换氧化钙,同时将富集镍钴锰氧化物的氧化钙用作回收镍钴锰的原材料;

36.本工艺在减压条件下结晶,分离废液中的易挥发成分,并采用真空焙烧的工艺将结晶出来的有机酸盐转化为碳酸盐;采用丙三醇选择性浸出焙烧产物中的碳酸钠,实现锂与钠的分离,同时非氧化性气氛使得丙三醇获得较好的循环回收率;向除钠渣中加入循环母液和氧化钙,将锂以氢氧化锂的形式溶解在溶液中,再次除去锂中可能夹带的其他杂质;粘附在含钙废渣上微量的锂可随氧化钙的循环回到溶液中,循环母液中的锂则一直在溶液

中不断循环;浸出废液中的镍钴锰经氧化钙富集后用作回收镍钴锰的原材料,实现了锂电池正极浸出废液中有价金属的进一步回收处理,完善了有机酸湿法处理锂电池废料的工艺体系。

37.实施例2:一种从锂电池正极浸出废液中回收有价金属的方法(见图1),具体步骤如下:

38.(1)取5000ml由dl-苹果酸-过氧化氢体系浸出的三元锂电池正极浸出废液,三元锂电池正极浸出废液中含有钠离子、碳酸根离子、dl-苹果酸根离子和h2o2、锂离子、镍离子、钴离子和锰离子,锂电池正极浸出废液中锂的浓度为0.077g/l、镍离子浓度为3.65

×

10-3

g/l、钴离子浓度为1.02

×

10-3

g/l、锰离子浓度为2.26

×

10-3

g/l;在温度80℃、压强103pa的条件下减压蒸馏结晶,然后在温度400℃、压强104pa的条件下真空焙烧20min,得到焙烧产物77.01g,焙烧产物中的主要成分为碳酸钠,含有少量碳酸锂以及微量镍钴锰氧化物;

39.(2)步骤(1)所得焙烧产物中按液固比ml:g为10:1的比例加入浓度为78.9%的丙三醇770.10ml,在氮气气氛下充分浸出反应,过滤不溶物得到除钠渣和钠富集液,钠富集液在温度120℃、压强104pa的条件下真空蒸馏得到丙三醇,丙三醇重新用于浸出焙烧产物,得到74.93g碳酸钠作为副产物收集;

40.(3)在温度95℃条件下,步骤(2)所得除钠渣中按去离子水与除钠渣液固比ml:g为10:1的比例加入21.50ml去离子水,在超声频率为35khz的超声条件下充分分散后,按氧化钙与除钠渣的质量比为3.2:4的比例加入2.69g氧化钙,继续恒温超声60min后过滤得到含钙废渣和氢氧化锂富集液;

41.(4)将步骤(3)所得氢氧化锂富集液冷却至室温,捞出富集液中析出的氢氧化锂晶体,干燥后碾成100~200目粉末,循环母液则循环至步骤(3)替代去离子水用于浸出除钠渣;

42.(5)将步骤(3)所得含钙废渣干燥后,在压强10pa、温度600℃的条件下真空焙烧60min得到粗氧化钙产品,镍、钴和锰进入粗氧化钙产品中,粗氧化钙产品循环至步骤(3)用于浸出除钠渣,焙烧产生的尾气(二氧化碳)则与步骤(4)所得氢氧化锂晶体粉末在温度250℃的条件下焙烧60min,制得2.04g li2co

3-0产品;

43.按gb/t 11064和gb/t 6284所述标准对碳酸锂进行分析,最终得到的碳酸锂中li2co3为99.59wt%,na为0.0780wt%,fe为0.0003wt%,ca为0.0082wt%,so

42-为0.0350wt%,cl-为0.0017wt%,盐酸不溶物为0.0050wt%,mg为0.0001wt%,水含量为0.28wt%,锂的回收率为99.65%;

44.采用同一批三元锂电池正极浸出废液重复步骤(1)-(5)共计20次,检测氧化钙中nio、coo、mno的含量分别为0.459g、0.130g、0.292g,与计算所得大致相同;由此,可以推知当循环次数达到62次时,氧化钙中镍钴锰氧化物质量含量超过一半,此时需要更换氧化钙,同时将富集镍钴锰氧化物的氧化钙用作回收镍钴锰的原材料;

45.本方法针对不同有机酸浸出废液中有价金属镍钴锰和锂的回收均能够达到较好的效果,经此方法回收到的碳酸锂完全满足国家标准gb/t 11075-2013中规定牌号为li2co

3-0的碳酸锂产物。

46.实施例3:一种从锂电池正极浸出废液中回收有价金属的方法(见图1),具体步骤如下:

47.(1)取3000ml由多种体系浸出的三元锂电池正极浸出混合废液,三元锂电池正极浸出混合废液中含有钠离子、碳酸根离子、h2c2o4(草酸)、c6h8o7(柠檬酸)和h2o2、锂离子、镍离子、钴离子和锰离子,锂电池正极浸出废液中锂的浓度为0.083g/l、镍离子浓度为4.26

×

10-3

g/l、钴离子浓度为6.90

×

10-4

g/l、锰离子浓度为1.51

×

10-3

g/l;在温度70℃、压强103pa的条件下减压蒸馏结晶,然后在温度200℃、压强104pa的条件下真空焙烧60min,得到焙烧产物46.21g,焙烧产物中的主要成分为碳酸钠,含有少量碳酸锂以及微量镍钴锰氧化物;

48.(2)步骤(1)所得焙烧产物中按液固比ml:g为10:1的比例加入浓度为89.8%的丙三醇462.10ml,在氮气气氛下充分浸出反应,过滤不溶物得到除钠渣和钠富集液,钠富集液在温度120℃、压强104pa的条件下真空蒸馏得到丙三醇,丙三醇重新用于浸出焙烧产物,得到44.86g碳酸钠作为副产物收集;

49.(3)在温度80℃条件下,步骤(2)所得除钠渣中按去离子水与除钠渣液固比ml:g为10:1.5的比例加入9.27ml去离子水,在超声频率为40khz的超声下充分分散后,按氧化钙与除钠渣的质量比为3.2:4的比例加入1.74g氧化钙,继续恒温超声40min后过滤得到含钙废渣和氢氧化锂富集液;

50.(4)将步骤(3)所得氢氧化锂富集液冷却至室温,捞出富集液中析出的氢氧化锂晶体,干燥后碾成100~200目粉末,循环母液则循环至步骤(3)替代去离子水用于浸出除钠渣;

51.(5)将步骤(3)所得含钙废渣干燥后,在压强10pa、温度600℃的条件下真空焙烧60min,得到粗氧化钙产品,镍、钴和锰进入粗氧化钙产品中,粗氧化钙产品循环至步骤(3)用于浸出除钠渣,焙烧产生的尾气(二氧化碳)则与步骤(4)所得氢氧化锂晶体粉末在温度350℃条件下焙烧45min,制得1.32g li2co

3-0产品;

52.按gb/t 11064和gb/t 6284所述标准对碳酸锂进行分析,最终得到的碳酸锂中li2co3为99.59wt%,na为0.0680wt%,fe为0.0011wt%,ca为0.0210wt%,so

42-为0.0610wt%,cl-为0.0080wt%,盐酸不溶物为0.0037wt%,mg为0.0005wt%,水含量为0.24wt%,锂的回收率为99.51%;

53.采用同一批三元锂电池正极浸出混合废液重复步骤(1)-(5)共计30次,检测氧化钙中nio、coo、mno的含量分别为0.271g、0.079g、0.176g,与计算所得大致相同;由此,可以推知当循环次数达到102次时,氧化钙中镍钴锰氧化物质量含量超过一半,此时需要更换氧化钙,同时将富集镍钴锰氧化物的氧化钙用作回收镍钴锰的原材料;

54.混合浸出废液中存在碳酸根离子、草酸根离子柠檬酸根离子和过氧化氢,本方法针对多种有机酸浸出废液的和混合液中有价金属镍钴锰和锂的回收能够达到较好的效果;经此方法回收到的碳酸锂完全满足国家标准gb/t 11075-2013中规定牌号为li2co

3-0的碳酸锂产物。

55.以上对本发明的具体实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1