一种减小高钛合金钢中氮化钛夹杂尺寸的方法与流程

1.本发明属于炼钢的技术领域,具体涉及一种减小高钛合金钢中氮化钛夹杂尺寸的方法。

背景技术:

2.相比nb、v微合金化技术,ti合金化成本最低,对生产低成本钢板有明显的优势,且随着冶炼工艺、轧制工艺的控制水平提高,ti合金化得到了普遍应用。但高钛合金钢在冶炼过程中容易生成tin夹杂,这类夹杂具有尖利的棱角且不易变形,经轧制和热处理后也不会消失,对钢材的疲劳性能和韧性产生不利影响,而细小的tin颗粒能钉扎奥氏体晶界,阻止晶粒长大,且在冷却过程中能有效促进针状铁素体形核。

3.申请号为cn201810805491.5的专利公开了通过以下方式来降低高钛微合金化高强钢钢水tin夹杂物的数量:(1)控制铁水的s含量;(2)转炉工序酸溶铝控制在0.0050~0.0150%;(3)lf工序进行造渣脱硫;(4)rh工序控制真空度及成分调整时间;(5)连铸工序过热度控制在13~23℃,拉速1.10~1.20m/min,过程采用动态轻压下。该方法对降低高钛微合金化高强钢钢水tin夹杂物的数量有一定效果,但对夹杂物的尺寸减小效果不明显。

4.申请号为cn201811074269.9的专利公开了通过向钢液中添加用于细化结晶晶粒的形核剂及控制连铸浇注过热度在10~15℃之间。该方法对于减少tin的尺寸有一定作用,但因为需要向钢液中添加形核剂,容易造成钢水的二次污染。

技术实现要素:

5.针对现有技术中降低钛合金中tin夹杂物尺寸效果不佳的问题,本发明提供一种减小高钛合金钢中氮化钛夹杂尺寸的方法,以解决上述问题。本发明通过连铸工序低过热度浇注、降低并恒拉速浇注、选择高钛钢专用保护渣、保持液面波动

±

0.2mm,采用结晶器电磁搅拌等技术,一方面均匀成分,降低tin形成的几率,同时为铸坯提高二冷水冷却速率提供条件,通过提高二次冷却水冷却速率,快速冷却,防止tin富集长大,从而有效减小高钛合金钢中氮化钛夹杂的尺寸。

6.本发明的技术方案为

7.一种减小高钛合金钢中氮化钛夹杂尺寸的方法,包括以下步骤:

8.(1)连铸工序严格控制钢水过热度在15~20℃;在保证合理拉速的情况下,可减少lf精炼的加热时间,降低夹杂长大的风险,同时有利于提高铸坯内部质量、消除中心缩孔、减轻中心偏析,有利于二冷水冷速的提升;

9.(2)降低拉速,保持恒拉速浇注;

10.(3)控制浇注过程的液面波动

±

0.2mm;采用结晶器电磁搅拌,减少ti和n富集的机会;

11.(4)提高二冷水冷却速率,二次冷却水比水量由0.10~0.15l/kg调整为0.18~0.30l/kg;

12.优选的,铸坯断面为300

×

1820mm。

13.优选的,所述步骤(1)中,降低后拉速为0.8~0.9m/min。

14.优选的,浇注过程使用高钛钢保护渣,所述高钛钢保护渣的成分的质量百分比为sio2:27.6%,al2o3:4.6%,cao:40.5%,f:13.1%,li2o:0.8%,碱度为1.47,粘度为0.08pa.s。

15.优选的,所述步骤(2)中,浇铸时,大包采用氩封长水口、中间包采用侵入式水口,保证精炼出站到连铸浇注过程增n≤3ppm。

16.优选的,待铸坯轧制成钢板后,从拉伸试样上截取金相小样,进行试样研磨、抛光后,采用4%硝酸酒精侵蚀,场发射扫描电镜下观察tin夹杂的尺寸。

17.本发明的有益效果为:

18.本发明通过连铸工序保持低过热度、降低拉速、恒速浇注、长水口和侵入式水口保护浇注、结晶器电磁搅拌、提高二冷水冷却速率等措施的配合,解决高钛合金钢中氮化钛夹杂尺寸偏大的问题。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

20.图1是本发明实施例1扫描电镜下典型tin形貌及尺寸示意图。

21.图2是本发明实施例2扫描电镜下典型tin形貌及尺寸示意图。

22.图3是本发明实施例3扫描电镜下典型tin形貌及尺寸示意图。

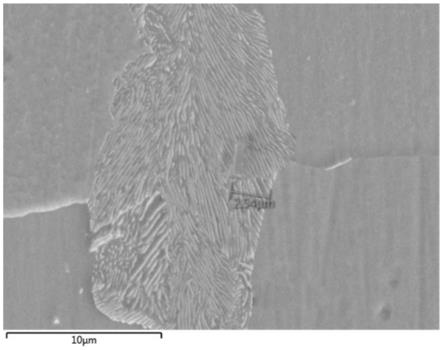

23.图4是本发明对比例扫描电镜下典型tin形貌及尺寸示意图。

具体实施方式

24.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

25.实施例1

26.一种减小高钛合金钢中氮化钛夹杂尺寸的方法,具体步骤如下:

27.钢包到站温度1529℃,过热度15℃,拉速采用0.8m/min,大包采用氩封长水口、中包采用侵入式水口,检测从精炼出站到连铸浇注过程增氮1ppm,采用高钛钢专用保护渣(成分组成为sio2:27.6%,al2o3:4.6%,cao:40.5%,f:13.1%,li2o:0.8%),其碱度为1.47,粘度为0.08pa.s;浇注过程液面波动-0.1~0.1mm范围内;采用结晶器电磁搅拌,使成分进一步均匀化;二次冷却水比水量为0.18l/kg。

28.浇注完毕后铸坯缓冷48小时送轧,轧制后从拉伸试样上截取金相小样进行研磨、抛光后,采用4%硝酸酒精侵蚀,在场发射扫描电镜下观察tin夹杂的尺寸,tin尺寸均≤3μm,扫描电镜下典型tin形貌见附图1。

29.实施例2

30.一种减小高钛合金钢中氮化钛夹杂尺寸的方法,具体步骤如下:

31.钢包到站温度1532℃,过热度18℃,拉速采用0.85m/min,大包采用氩封长水口、中包采用侵入式水口,检测从精炼出站到连铸浇注过程增氮1ppm,采用高钛钢专用保护渣(成分组成为sio2:27.6%,al2o3:4.6%,cao:40.5%,f:13.1%,li2o:0.8%),其碱度为1.47,粘度为0.08pa.s;浇注过程液面波动-0.1~0.1mm范围内;采用结晶器电磁搅拌,使成分进一步均匀化;二次冷却水比水量为0.25l/kg。

32.浇注完毕后铸坯缓冷48小时送轧,轧制后从拉伸试样上截取金相小样进行研磨、抛光后,采用4%硝酸酒精侵蚀,在场发射扫描电镜下观察tin夹杂的尺寸,tin尺寸均≤3μm,扫描电镜下典型tin形貌见附图2。

33.实施例3

34.一种减小高钛合金钢中氮化钛夹杂尺寸的方法,具体步骤如下:

35.钢包到站温度1534℃,过热度20℃,拉速采用0.9m/min,大包采用氩封长水口、中包采用侵入式水口,检测从精炼出站到连铸浇注过程增氮1ppm,采用高钛钢专用保护渣(成分组成为sio2:27.6%,al2o3:4.6%,cao:40.5%,f:13.1%,li2o:0.8%),其碱度为1.47,粘度为0.08pa.s;浇注过程液面波动-0.1~0.1mm范围内;采用结晶器电磁搅拌,使成分进一步均匀化;二次冷却水比水量为0.30l/kg。

36.浇注完毕后铸坯缓冷48小时送轧,轧制后从拉伸试样上截取金相小样进行研磨、抛光后,采用4%硝酸酒精侵蚀,在场发射扫描电镜下观察tin夹杂的尺寸,tin尺寸均≤3μm,扫描电镜下典型tin形貌见附图3。

37.对比例

38.一种减小高钛合金钢中氮化钛夹杂尺寸的方法,具体步骤如下:

39.钢包到站温度1549℃,过热度35℃,拉速采用1.1m/min,大包采用氩封长水口、中包采用侵入式水口,检测从精炼出站到连铸浇注过程增氮1ppm,采用普通中碳钢保护渣;浇注过程液面波动-0.3~0.3mm范围内;二次冷却水比水量为0.12l/kg。

40.浇注完毕后铸坯缓冷48小时送轧,轧制后从拉伸试样上截取金相小样进行研磨、抛光后,采用4%硝酸酒精侵蚀,在场发射扫描电镜下观察tin夹杂的尺寸,tin尺寸9.45μm,扫描电镜下典型tin形貌见附图4。

41.尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求所述的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1