一种高强高延展率铝合金材料及其制备方法与流程

1.本发明涉及铝合金材料领域,具体涉及一种高强高延展率铝合金材料及其制备方法。

背景技术:

2.铝合金管材是有色金属管的一种,它是将铝合金型材经挤压、拉拔等工艺加工成沿其纵 向全长中空的金属管状材料。铝合金管材可以有一个或多个封闭的通孔,壁厚、横截面均匀 一致,按外形可分为:方管、圆管、花纹管、异型管等;按挤压方式可分为:无缝铝管和普 通挤压管;按精度可分为:普通铝管和精密铝管,其中精密铝管一般需要在挤压后进行再加 工,如冷拉精抽;按轧制厚度可分为:普通铝管和薄壁铝管。由于铝合金管材具有密度小、 质量轻、强度高以及优良的导热性、可焊性、可锻型、低电阻性及机加工等性能,被广泛用 于各行各业,如:汽车、轮船、航天、航空、电器、农业、机电、家居等,在很多场合已代 替钢铁、铜材、木材和塑料,成为一种重要的基础材料。

3.高强度时效硬化al-zn-mg-cu合金因其优异的机械性能而可应用于具有高标准需求的铝 合金管材领域中,以能够保证稳定输送高效、高品质的压缩空气、真空、惰性气体等。但高 强铝合金管件室温变形能力较差,无法成形复杂形状零件,影响了后续的弯曲扩口等成形加 工,极大地限制了其应用范围。而合金的成形性、强度和延伸率与合金的微观结构密切相关, 尤其是初生颗粒和析出物的大小、类型和分布。因此,设计和控制al-zn-mg-cu合金中颗粒 的形成和分布具有重要意义。

4.为了提高强度、韧性并获得较低的淬火敏感性,在al-zn-mg-cu合金的设计中,锌含量 逐渐增加,如开发的aa7168、aa7136、aa7056、aa7095和aa7037等,由于细沉淀物 的数量密度增加,这被认为是提高强度的有效方法。

5.然而,随着zn、mg和cu溶质原子浓度的增加,难以避免在铸态合金中形成具有高数密 度的可溶或不可溶粗颗粒,并且难以在随后的高温均匀化处理中完全溶解它们。残留的粗颗 粒通常会对铝合金的塑性、韧性、抗疲劳性或耐腐蚀性产生不利影响。因此,在均匀化处理 过程中,改善提高zn铝合金中粗可溶颗粒的溶解具有重要意义。

技术实现要素:

6.基于上述背景,为满足铝合金管材高强度及成形加工需求,解决当前铝合金在高温均匀 化处理中残留的粗晶粒,本发明的目的是提供一种高强高延展率铝合金材料及其制备方法, 从而获得高强、高延展率铝合金。

7.为实现以上目的,本发明采用以下的技术方案:

8.一种高强高延展率铝合金材料,以质量百分比计,成分如下:8~11%zn,2~3%mg,1~ 3%cu,0.15~0.3%zr,0.1~0.5%ti,b≤0.1%,si≤0.01%,fe≤0.02%,余量为al和不可避 免的杂质元素,总和为100%。

9.一种高强高延展率铝合金材料的制备方法,包括以下步骤:

10.(1)将原材料烘干待用:

11.金属块材铝锭(al 99.99%)、锌锭(zn 99.99%)和镁锭(mg 99.99%);

12.al-50cu和al-10zr中间合金;

13.晶粒细化剂al-5ti-b合金颗粒;

14.(2)依照成分百分比称取铝锭、锌锭、镁锭以及al-50cu和al-10zr中间合金放入熔炼 炉中熔炼,熔炼温度为750~800℃,待熔体稳定后加入晶粒细化剂al-5ti-b合金颗粒,开启 电磁搅拌继续熔炼20~30min;

15.进一步地,步骤(2)中,电磁搅拌的电流为100~200ma,频率为40~60hz。

16.(3)利用氩气输送管道向熔体内部输送精炼剂2~3kg/t并均匀搅拌,扒渣后静止;

17.进一步地,步骤(3)中,扒渣后静止时间为15~20min。

18.(4)降低熔体温度到710~720℃,由陶瓷过滤网进行过滤浇铸;调控铸模温度以1~2℃/s 速率缓慢降温至450~480℃保温10~12h进行均匀化处理,后以10~13℃/s的速率快速冷却到 室温;

19.(5)开启热轧机,控制模具、铸锭和挤压筒温度,挤压成铝合金棒材,并室温冷却;

20.进一步地,步骤(5)中,模具、铸锭和挤压筒温度为450-480℃,挤压速度为8~10m/min、 挤压比为15~20。

21.(6)将铝合金棒材进行人工时效处理,得到高强高延展率铝合金材料。

22.进一步地,步骤(6)中,时效温度为130-150℃,时效时间为5~10h。

23.本发明具有的有益效果是:

24.提供了一种制备铝合金管材用铝合金棒材,该铝合金棒材的成分配制合理,具有优异的 综合力学性能,具有较高的强度和延展率,能够满足铝合金管材高强度及成形加工需求,有 利于铝合金管材的后续加工,并扩展了铝合金管材的应用领域;

25.在制备过程中,采用了独特的梯度温度冷却工艺,即在浇铸凝固过程中,首先采用缓慢 冷却制度,给熔体提供一个充分的溶质再分配过程而获得更多的非晶增强相,然后在 alznmgcu共晶点附近温度下进行均匀化处理,并快速冷却以获得细化晶粒。利用该种方法 制备的铝合金具有高的抗拉强度≥600mpa,同时断裂延伸率达到18%,较当前同类型铝合金 提高了15%。采用该方法制备铝合金铸坯在挤塑成型过程中,可有效解决结构件表面出现裂 纹的现象,保证了产品的成品率,节省生产成本。

26.在熔炼过程中加入al-5ti-b合金作为晶粒细化剂,采用梯度冷却工艺,生长大量均匀的 细小的alznmgcu共晶相,改善了微观组织,获得高强、高延展率铝合金,使其广泛应用于 挤压和轧制制造领域。

附图说明

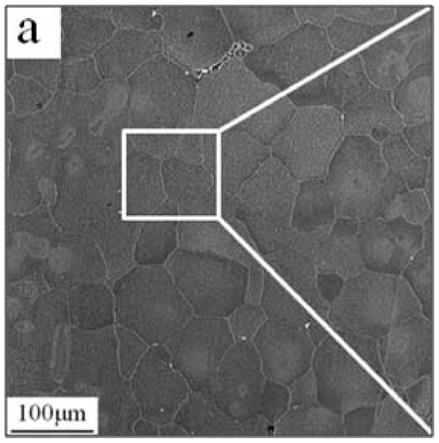

27.图1为实施例1获得的铝合金组织形貌图;

28.图2为实施例1获得的铝合金组织进一步扩大的形貌图;

29.图3为实施例1获得的铝合金组织晶粒元素分布图。

具体实施方式

30.下面结合具体实施例对本发明进行具体的说明:

31.实施例1

32.一种高强高延展率铝合金材料,以质量百分比计,成分如下:8~11%zn,2~3%mg,1~ 3%cu,0.15~0.3%zr,0.1~0.5%ti,b≤0.1%,si≤0.01%,fe≤0.02%,余量为al和不可避 免的杂质元素,总和为100%。

33.制备的具体步骤如下:

34.(1)该合金所用原材料为金属块材al(99.99%)、zn(99.99%)和mg(99.99%)以及 al-50cu和al-10zr中间合金,晶粒细化剂al-5ti-b合金颗粒,将所有原料烘干待用;

35.(2)依照成分百分比称取铝锭、锌锭、镁锭以及al-50cu和al-10zr中间合金放入熔炼 炉中熔炼,熔炼温度为750℃,待熔体稳定后加入晶粒细化剂al-5ti-b合金颗粒,开启电磁 搅拌(电流100ma,频率40hz)继续熔炼20min;

36.(3)利用氩气输送管道向熔体内部输送精炼剂2kg/t并均匀搅拌,扒渣后静止15min;

37.(4)降低熔体温度到710℃,由陶瓷过滤网进行过滤浇铸;调控铸模温度以1℃/s速率 缓慢降温至450℃保温10h进行均匀化处理,后以10℃/s的速率快速冷却到室温。

38.(5)开启热轧机,控制模具、铸锭和挤压筒温度在450℃,挤压速度为8m/min、挤压 比为15的条件下挤压成铝合金棒材,并室温冷却;

39.(6)将铝合金棒材进行人工时效处理,时效温度为130℃,时效时间为10h,得到高强 高延展率铝合金材料。

40.对实施例1获得的铝合金的组织形貌及晶粒元素分布进行分析,结果见图1至图3所示。 从图中可以看出经过该工艺制备的铝合金组织中均匀分布着微小的alznmgcu共晶相,这些 细小的粒子能使位错运动受阻,从而大大提高锻件的力学性能。

41.实施例2

42.一种高强高延展率铝合金材料,以质量百分比计,成分如下:8~11%zn,2~3%mg,1~ 3%cu,0.15~0.3%zr,0.1~0.5%ti,b≤0.1%,si≤0.01%,fe≤0.02%,余量为al和不可避 免的杂质元素,总和为100%。

43.制备的具体步骤如下:

44.(1)该合金所用原材料为金属块材al(99.99%)、zn(99.99%)和mg(99.99%)以及 al-50cu和al-10zr中间合金,晶粒细化剂al-5ti-b合金颗粒,将所有原料烘干待用;

45.(2)依照成分百分比称取铝锭、锌锭、镁锭以及al-50cu和al-10zr中间合金放入熔炼 炉中熔炼,熔炼温度为760℃,待熔体稳定后加入晶粒细化剂al-5ti-b合金颗粒,开启电磁 搅拌(电流110ma,频率50hz)继续熔炼20min;

46.(3)利用氩气输送管道向熔体内部输送精炼剂2kg/t并均匀搅拌,扒渣后静止15min;

47.(4)降低熔体温度到710℃,由陶瓷过滤网进行过滤浇铸;调控铸模温度以1℃/s速率 缓慢降温至460℃保温12h进行均匀化处理,后以11℃/s的速率快速冷却到室温。

48.(5)开启热轧机,控制模具、铸锭和挤压筒温度在460℃,挤压速度为8m/min、挤压 比为15的条件下挤压成铝合金棒材,并室温冷却;

49.(6)将铝合金棒材进行人工时效处理,时效温度为130℃,时效时间为9h,得到高强 高延展率铝合金材料。

50.实施例3

51.一种高强高延展率铝合金材料,以质量百分比计,成分如下:8~11%zn,2~3%mg,1~ 3%cu,0.15~0.3%zr,0.1~0.5%ti,b≤0.1%,si≤0.01%,fe≤0.02%,余量为al和不可避 免的杂质元素,总和为100%。

52.制备的具体步骤如下:

53.(1)该合金所用原材料为金属块材al(99.99%)、zn(99.99%)和mg(99.99%)以及 al-50cu和al-10zr中间合金,晶粒细化剂al-5ti-b合金颗粒,将所有原料烘干待用;

54.(2)依照成分百分比称取铝锭、锌锭、镁锭以及al-50cu和al-10zr中间合金放入熔炼 炉中熔炼,熔炼温度为770℃,待熔体稳定后加入晶粒细化剂al-5ti-b合金颗粒,开启电磁 搅拌(电流100ma,频率60hz)继续熔炼20min;

55.(3)利用氩气输送管道向熔体内部输送精炼剂2kg/t并均匀搅拌,扒渣后静止15min;

56.(4)降低熔体温度到720℃,由陶瓷过滤网进行过滤浇铸;调控铸模温度以1℃/s速率 缓慢降温至470℃保温10h进行均匀化处理,后以11℃/s的速率快速冷却到室温。

57.(5)开启热轧机,控制模具、铸锭和挤压筒温度在460℃,挤压速度为9m/min、挤压 比为16的条件下挤压成铝合金棒材,并室温冷却;

58.(6)将铝合金棒材进行人工时效处理,时效温度为140℃,时效时间为8h,得到高强 高延展率铝合金材料。

59.实施例4

60.一种高强高延展率铝合金材料,以质量百分比计,成分如下:8~11%zn,2~3%mg,1~ 3%cu,0.15~0.3%zr,0.1~0.5%ti,b≤0.1%,si≤0.01%,fe≤0.02%,余量为al和不可避 免的杂质元素,总和为100%。

61.制备的具体步骤如下:

62.(1)该合金所用原材料为金属块材al(99.99%)、zn(99.99%)和mg(99.99%)以及 al-50cu和al-10zr中间合金,晶粒细化剂al-5ti-b合金颗粒,将所有原料烘干待用;

63.(2)依照成分百分比称取铝锭、锌锭、镁锭以及al-50cu和al-10zr中间合金放入熔炼 炉中熔炼,熔炼温度为790℃,待熔体稳定后加入晶粒细化剂al-5ti-b合金颗粒,开启电磁 搅拌(电流120ma,频率40hz)继续熔炼20min;

64.(3)利用氩气输送管道向熔体内部输送精炼剂2kg/t并均匀搅拌,扒渣后静止15min;

65.(4)降低熔体温度到720℃,由陶瓷过滤网进行过滤浇铸;调控铸模温度以2℃/s速率 缓慢降温至480℃保温10h进行均匀化处理,后以12℃/s的速率快速冷却到室温。

66.(5)开启热轧机,控制模具、铸锭和挤压筒温度在470℃,挤压速度为9m/min、挤压 比为18的条件下挤压成铝合金棒材,并室温冷却;

67.(6)将铝合金棒材进行人工时效处理,时效温度为140℃,时效时间为8h,得到高强 高延展率铝合金材料。

68.实施例5

69.一种高强高延展率铝合金材料,以质量百分比计,成分如下:8~11%zn,2~3%mg,1~ 3%cu,0.15~0.3%zr,0.1~0.5%ti,b≤0.1%,si≤0.01%,fe≤0.02%,余量为

al和不可避 免的杂质元素,总和为100%。

70.制备的具体步骤如下:

71.(1)该合金所用原材料为金属块材al(99.99%)、zn(99.99%)和mg(99.99%)以及 al-50cu和al-10zr中间合金,晶粒细化剂al-5ti-b合金颗粒,将所有原料烘干待用;

72.(2)依照成分百分比称取铝锭、锌锭、镁锭以及al-50cu和al-10zr中间合金放入熔炼 炉中熔炼,熔炼温度为800℃,待熔体稳定后加入晶粒细化剂al-5ti-b合金颗粒,开启电磁 搅拌(电流115ma,频率50hz)继续熔炼20min;

73.(3)利用氩气输送管道向熔体内部输送精炼剂2kg/t并均匀搅拌,扒渣后静止15min;

74.(4)降低熔体温度到720℃,由陶瓷过滤网进行过滤浇铸;调控铸模温度以2℃/s速率 缓慢降温至480℃保温10h进行均匀化处理,后以13℃/s的速率快速冷却到室温。

75.(5)开启热轧机,控制模具、铸锭和挤压筒温度在480℃,挤压速度为10m/min、挤 压比为20的条件下挤压成铝合金棒材,并室温冷却;

76.(6)将铝合金棒材进行人工时效处理,时效温度为150℃,时效时间为5h,得到高强 高延展率铝合金材料。

77.对实施例1-5不同制备工艺下的铝合金材料的抗拉强度、屈服强度和断裂伸长率进行检 测,结果见表1所示。

78.表1实施例1-5不同制备工艺下的铝合金材料的抗拉强度、屈服强度和断裂伸长率

[0079][0080]

由此,本技术制备铝合金管材用铝合金棒材具有优异的综合力学性能,具有较高的强度 和延展率,能够满足铝合金管材高强度及成形加工需求,有利于铝合金管材的后续加工,并 扩展了铝合金管材的应用领域;利用该种方法制备的铝合金具有高的抗拉强度≥600mpa,同 时断裂延伸率达到18%,较当前同类型铝合金提高了15%。

[0081]

另外,采用该方法制备铝合金铸坯在挤塑成型过程中,可有效解决结构件表面出现裂纹 的现象,保证了产品的成品率,节省生产成本。

[0082]

实施例6

[0083]

一种高强高延展率铝合金材料,以质量百分比计,成分如下:11%zn,3%mg,3%cu, 0.3%zr,0.5%ti,b≤0.1%,si≤0.01%,fe≤0.02%,余量为al和不可避免的杂质元素,总 和为100%。

[0084]

制备的具体步骤如下:

[0085]

(1)该合金所用原材料为金属块材al(99.99%)、zn(99.99%)和mg(99.99%)以及 al-50cu和al-10zr中间合金,晶粒细化剂al-5ti-b合金颗粒,将所有原料烘干待用;

[0086]

(2)依照成分百分比称取铝锭、锌锭、镁锭以及al-50cu和al-10zr中间合金放入熔炼 炉中熔炼,熔炼温度为755℃,待熔体稳定后加入晶粒细化剂al-5ti-b合金颗粒,开启电磁 搅拌(电流200ma,频率40hz)继续熔炼25min;

[0087]

(3)利用氩气输送管道向熔体内部输送精炼剂3kg/t并均匀搅拌,扒渣后静止20min;

[0088]

(4)降低熔体温度到715℃,由陶瓷过滤网进行过滤浇铸;调控铸模温度以1℃/s速率 缓慢降温至480℃保温10h进行均匀化处理,后以10℃/s的速率快速冷却到室温。

[0089]

(5)开启热轧机,控制模具、铸锭和挤压筒温度在450℃,挤压速度为8m/min、挤压 比为20的条件下挤压成铝合金棒材,并室温冷却;

[0090]

(6)将铝合金棒材进行人工时效处理,时效温度为150℃,时效时间为10h,得到高强 高延展率铝合金材料。

[0091]

实施例7

[0092]

一种高强高延展率铝合金材料,以质量百分比计,成分如下:10%zn,2.5%mg,2%cu, 0.2%zr,0.1%ti,b≤0.1%,si≤0.01%,fe≤0.02%,余量为al和不可避免的杂质元素,总 和为100%。

[0093]

制备的具体步骤如下:

[0094]

(1)该合金所用原材料为金属块材al(99.99%)、zn(99.99%)和mg(99.99%)以及 al-50cu和al-10zr中间合金,晶粒细化剂al-5ti-b合金颗粒,将所有原料烘干待用;

[0095]

(2)依照成分百分比称取铝锭、锌锭、镁锭以及al-50cu和al-10zr中间合金放入熔炼 炉中熔炼,熔炼温度为795℃,待熔体稳定后加入晶粒细化剂al-5ti-b合金颗粒,开启电磁 搅拌(电流180ma,频率60hz)继续熔炼30min;

[0096]

(3)利用氩气输送管道向熔体内部输送精炼剂2.5kg/t并均匀搅拌,扒渣后静止20min;

[0097]

(4)降低熔体温度到715℃,由陶瓷过滤网进行过滤浇铸;调控铸模温度以2℃/s速率 缓慢降温至450℃保温12h进行均匀化处理,后以13℃/s的速率快速冷却到室温。

[0098]

(5)开启热轧机,控制模具、铸锭和挤压筒温度在480℃,挤压速度为8m/min、挤压 比为15的条件下挤压成铝合金棒材,并室温冷却;

[0099]

(6)将铝合金棒材进行人工时效处理,时效温度为130℃,时效时间为5h,得到高强 高延展率铝合金材料。

[0100]

本技术提供了一种制备铝合金管材用铝合金棒材,该铝合金棒材的成分配制合理,具有 优异的综合力学性能,具有较高的强度和延展率,能够满足铝合金管材高强度及成形加工需 求,有利于铝合金管材的后续加工,并扩展了铝合金管材的应用领域;

[0101]

在制备过程中,采用了独特的梯度温度冷却工艺,即在浇铸凝固过程中,首先采用缓慢 冷却制度,给熔体提供一个充分的溶质再分配过程而获得更多的非晶增强相,然后在 alznmgcu共晶点附近温度下进行均匀化处理,并快速冷却以获得细化晶粒。利用该种方法 制备的铝合金具有高的抗拉强度≥600mpa,同时断裂延伸率达到18%,较当前同类型铝合金 提高了15%。采用该方法制备铝合金铸坯在挤塑成型过程中,可有效解决结构件表面出现裂 纹的现象,保证了产品的成品率,节省生产成本。

[0102]

在熔炼过程中加入al-5ti-b合金作为晶粒细化剂,采用梯度冷却工艺,生长大量均匀的 细小的alznmgcu共晶相,改善了微观组织,获得高强、高延展率铝合金,使其能够广泛应 用于挤压和轧制制造领域。

[0103]

当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领

域的 技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护 范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1