一种基于化学气相沉积法的大面积二硫化钼薄膜制备方法与流程

1.本发明涉及材料制备技术领域,具体为一种基于化学气相沉积法的大面积二硫化钼薄膜制备方法。

背景技术:

2.二硫化钼是一种无机物,由二硫化钼制成的薄膜,常应用于光电器件、生物传感和微电子器件中。

3.化学气相沉积法是一种较好的化工工艺,是利用目标元素或气象化合物,在衬底上进行反应制备薄膜的一种方法。

4.目前现有的二硫化钼薄膜制备方法,其制成的薄膜大多出现面积小,均匀性较差的问题,且对二硫化钼的成膜厚度不能进行控制,致使成膜后的质量不佳。

技术实现要素:

5.本发明的目的在于提供一种基于化学气相沉积法的大面积二硫化钼薄膜制备方法,具备了通过磁控溅射法和化学气象沉积法的组合形式,使得不仅可对成膜的厚度和规格进行调整,同时可以实现大面积连续性的合成二硫化钼薄膜,并可对薄膜的结构加以控制,具有实用性更佳的效果,解决了上述背景技术中所提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种基于化学气相沉积法的大面积二硫化钼薄膜制备方法,包括以下步骤:

7.步骤s1:原料准备,准备衬底、钼源、硫源、氮气、硒源、丙酮溶液、去离子水、氮气枪、磁控溅射设备、双温区管式气氛炉、瓷舟、氯化钾和机械泵;

8.步骤s2:清洗,将所述衬底置于所述丙酮溶液中清理2-4分钟;然后用所述去离子水对所述衬底进行清理1-2分钟;

9.步骤s3:预处理,制备钼源薄膜;对所述钼源薄膜进行氧化处理;

10.步骤s4:准备工作,将所述衬底正面向上并置于盛放有所述钼源的所述瓷舟上,将所述瓷舟置于所述双温区管式气氛炉的下温区;将盛放有所述硫源和所述硒源的所述瓷舟置于所述双温区管式气氛炉的上温区,并将双温区管式炉封装起来;

11.步骤s5:运行,通过所述机械泵将所述双温区管式气氛炉内的空气抽走;对所述钼源、硫源以及衬底进行加热;在所述双温区管式气氛炉内的真空度达到3-5pa时通入所述氮气,并使所述管式气氛炉内的压强至常;采用化学气相沉积法生长二硫化钼;

12.步骤s6:保温冷却,生长完所述二硫化钼之后,随机继续加热进行保温,并逐渐减低温度,直至所述双温区管式气氛炉降至室温时,取出二硫化钼薄膜,并进行冷却;

13.步骤s7:检验,对所述二硫化钼薄膜进行质量检测。

14.可选的,所述步骤s1中的所述钼源是三氧化钼、所述硫源是硫粉、所述硒源是硒粒。

15.可选的,所述步骤s2中的清洗方式为超声清理。

16.可选的,所述步骤s3中的制备钼源薄膜是将步骤s2中处理好的所述衬底放置在所述磁控溅射设备中,并处于所述溅射区域内,使用高纯度的钼靶作为溅射靶位,溅射速率低于0.3nm/s。

17.可选的,所述步骤s3中的氧化处理,是将带有所述钼源薄膜的所述衬底,放置到所述双温区管式气氛炉内,并通过空气加热进行氧化。

18.可选的,所述步骤s3氧化处理步骤之后,将所述衬底旋涂芘四羧酸钾盐溶液。

19.可选的,所述步骤s4中的封装步骤之前,将3mg的氯化钾放于所述衬底与所述硫源之间。

20.可选的,所述步骤s5中的通入所述氮气,并使所述管式气氛炉内的压强至常的步骤重复3-5次。

21.与现有技术相比,本发明的有益效果如下:

22.一、本发明通过对衬底和钼源以及硫源进行加热,使得一方面可减少加热时间,提高工作效率,另一方可避免该物质突然升温,对其内部组成的破坏。

23.二、本发明通过向管式气氛炉内通入氮气,可利用惰性的气体来排净双温区管式气氛炉中的空气,以防出现在后续的高温环境下空气影响二硫化钼的生长以及沉积。

24.三、本发明通过采用化学气相沉积法进行二硫化钼的制备,使得可进行批量化的大面积的合成二硫化钼,且对薄膜的结构以及规格进行一定控制。

25.四、本发明通过采用磁控溅射工艺,可制备出较为均匀的钼源薄膜,同时还可以此来控制二硫化钼的厚度。

附图说明

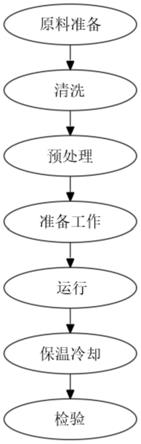

26.图1为本发明结构的工艺流程图。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.请参阅图1,本发明提供一种技术方案:一种基于化学气相沉积法的大面积二硫化钼薄膜制备方法,包括以下步骤:

29.步骤s1:原料准备,准备衬底、钼源、硫源、氮气、硒源、丙酮溶液、去离子水、氮气枪、磁控溅射设备、双温区管式气氛炉、瓷舟、氯化钾和机械泵。

30.步骤s2:清洗,将衬底置于丙酮溶液中清理2-4分钟;然后用去离子水对衬底进行清理1-2分钟,通过采用丙酮溶液对衬底进行清洗,因现有的衬底常含有后氧化层,在对衬底进行后续的作用工作时,需要对其进行清理,以去除杂质。

31.步骤s3:预处理,制备钼源薄膜;对钼源薄膜进行氧化处理,通过便捷的制备钼源薄膜有助于提高后续的制备二硫化钼薄膜的工作效率。

32.步骤s4:准备工作,将衬底正面向上并置于盛放有钼源的瓷舟上,将瓷舟置于双温区管式气氛炉的下温区;将盛放有硫源和硒源的瓷舟置于双温区管式气氛炉的上温区,并

将双温区管式炉封装起来。

33.步骤s5:运行,通过机械泵将双温区管式气氛炉内的空气抽走;对钼源、硫源以及衬底进行加热;在双温区管式气氛炉内的真空度达到3-5pa时通入氮气,并使管式气氛炉内的压强至常;采用化学气相沉积法生长二硫化钼,通过对双温区管式气氛炉进行抽真空,可减少其内部别的物质的存在,降低了实验的误差,符合了成膜环境的要求;通过对衬底和钼源以及硫源进行加热,使得一方面可减少加热时间,提高工作效率,另一方可避免该物质突然升温,对其内部组成的破坏;向管式气氛炉内通入氮气,可利用惰性的气体来排净双温区管式气氛炉中的空气,以防出现在后续的高温环境下空气影响二硫化钼的生长以及沉积;化学气相沉积法为,在36-45min内将硫源和钼源的加热温度分别提高至170-180℃和600-720℃,反应时间控制在4-6min内,氮气通入的流量为20-40sccm,通过采用化学气相沉积法进行二硫化钼的制备,使得可进行批量化的大面积的合成二硫化钼,且对薄膜的结构以及规格进行一定控制。

34.步骤s6:保温冷却,生长完二硫化钼之后,随机继续加热进行保温,并逐渐减低温度,直至双温区管式气氛炉降至室温时,取出二硫化钼薄膜,并进行冷却,通过保温工序,使得薄膜内部的成分逐渐稳定,避免突然降温冷热交汇,使得薄膜发生损坏的情况,保证薄膜的成膜质量。

35.步骤s7:检验,对二硫化钼薄膜进行质量检测,通过检测仪器检测二硫化钼薄膜内部的成核以及生长情况,并记录数据。

36.进一步的,步骤s1中的钼源是三氧化钼、硫源是硫粉、硒源是硒粒。

37.进一步的,步骤s2中的清洗方式为超声清理,超声清理是强力的超声波在液体中可发生冲击波对液体中的污渍进行冲击,以去除衬底表面和内部的杂质,以保证衬底的质量,进而可保证后期薄膜的成膜质量。

38.进一步的,步骤s3中的制备钼源薄膜是将步骤s2中处理好的衬底放置在磁控溅射设备中,并处于溅射区域内,使用高纯度的钼靶作为溅射靶位,溅射速率低于0.3nm/s,通过采用磁控溅射工艺,其磁控溅射的功率和真空度都可以供操作者调控,可制备出较为均匀的钼源薄膜,同时还可以此来控制二硫化钼的厚度。

39.进一步的,步骤s3中的氧化处理,是将带有钼源薄膜的衬底,放置到双温区管式气氛炉内,并通过空气加热进行氧化。

40.为了便于二硫化钼成核,进一步的,步骤s3氧化处理步骤之后,将衬底旋涂芘四羧酸钾盐溶液,其中通过匀浆设备对衬底进行涂覆,匀浆转速为1200-1800r/min,旋涂时间为1-2min,通过旋涂该绕溶液,使得可有助于二硫化钼在衬底上的成核以及生长,提高了本制膜方法的制膜效率。

41.进一步的,步骤s4中的封装步骤之前,将3mg的氯化钾放于衬底与硫源之间,通过使用氯化钾作为辅助制备薄膜的试剂,且氯化钾添加方法简便,有利于重复操作。

42.为了去除氧和水汽,进一步的,步骤s5中的通入氮气,并使管式气氛炉内的压强至常的步骤重复3-5次,通过多次循环的方式,以降低所述双温区管式气氛炉内部的氧和水汽,提高了薄膜的成膜质量。

43.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换

和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1