一种用于制作洗煤筛网的超耐磨耐腐蚀不锈钢及其制备方法与流程

1.本发明属于不锈钢制造领域,涉及一种不锈钢盘条及其制造方法,特别是指一种用于制作洗煤筛网的超耐磨耐腐蚀不锈钢。

背景技术:

2.随着煤炭行业的发展,对煤炭的筛洗量越来越大,各种大型洗煤设备层出不穷,洗煤筛网是组成其设备的主要部分,其长期服役在矿石冲击、雨水冲刷等恶劣环境下,属于一种易消耗品。所以要求制造筛网的材料需具有耐磨性好、耐蚀性优良、无磁性等特点,同时为方便下游客户拉拔、焊接加工需要良好的延展性和焊接性。目前市场最常用的制作筛网的不锈钢材料有202b、316n,这些材料在使用过程中存在最主要问题是耐磨性较差,耐蚀性不好,使得材料使用寿命短,材料使用性价比不高。

3.为解决上述问题,公开号为cn 110438415 a的发明专利公开了一种矿筛网用不锈钢丝,其特征在于重量百分比的合金元素组成:c≤0.10%,si≤1.00%,mn 4.00-8.00%,p≤0.050%,s≤0.05%,cr 18.00-20.00%,ni 2.00-3.50%,cu≥1.5%,mo≤0.3%,n≤0.3%,余量铁和不可避免的杂质,该发明对材料强度提升不高,使得耐磨性提升效果有限;公开号为cn 1079260a的发明专利公开了一种制作筛网用的奥氏体不锈钢,其特征在于化学成分(种类%):c0.10-0.20%,cr 15.5-17.5%,mn 11.0-13.0%,ni 1.0-2.8%,n 0.2-0.3%,cu≤1.3%,余量铁和不可避免的杂质,该发明对材料强度提升不高,使得耐磨性提升有限;公开号为cn 111041364 a的发明专利公开了一种洗选筛网专用耐磨无磁不锈钢丝,其特征在于各组分的质量百分含量为:c:0.06-0.15%、si:0.5-1.0%、mn:6.0-17.0%、p:0.040%、s:0.03%、cr:17-23.5%、ni:1.3-13%、mo:0.15-2.5%、cu:0.3-1.5%、ti:0.15-0.6%、n:0.15-0.75、余量为fe,该发明氮的波动较大,使得材料强度及耐磨性不稳定,且该发明加了较多的贵金属镍、钼和钛,使得制造成本较高。

技术实现要素:

4.本发明的目的在于提供一种用于制作洗煤筛网的超耐磨和耐腐蚀不锈钢,且该不锈钢具有优良的延展性、焊接性和加工无磁性,有利于下游客户加工生产,该不锈钢成本低廉,性价比高,适于大量推广生产。

5.为实现上述目的,本发明采用以下技术方案:

6.本发明的目的之一是提供一种用于制作洗煤筛网的超耐磨耐腐蚀不锈钢,按质量百分比计,该不锈钢的化学成分包含:n:0.6~0.7%、nb:0.15~0.30%、ni:0.5~1.5%、cr:20~22%、mn:16~18%、c:0.05~0.15%、si:≤1.00%、p≤0.06%、s≤0.02%,其余为铁和不可避免的杂质。

7.优选的,按质量百分比计,所述不锈钢的化学成分包含:n:0.62~0.68%、nb:0.16~0.22%、ni:1.0~1.5%、cr:20.6~21.6%、mn:16.5~17.5%、c:0.06~0.12%、si:0.3~0.8%、p≤0.04%、s≤0.006%,其余为铁和不可避免的杂质。

8.本发明的目的之二是提供一种上述用于制作洗煤筛网的超耐磨耐腐蚀不锈钢的制备方法,所述制备方法包括:原材料经过电炉冶炼、aod炉精炼、lf炉精炼成钢水,再经连铸(cc)浇铸成坯料,坯料经过轧制成盘条,盘条后续经固溶、酸洗得到成品超耐磨耐腐蚀不锈钢;

9.其中,lf炉精炼步骤中,当钢水中氮含量较低时还包括喂入氮化锰包芯线用于增氮。

10.优选的,所述原材料为废不锈钢,更优选的,所述废不锈钢选用低磷(p<0.04%)、低五害元素(pb、sn、as、sb、bi之和小于0.05%)的废不锈钢。

11.优选的,所述电炉冶炼为在电炉中以1650~1700℃温度熔化原材料,完全熔化后出钢。

12.优选的,所述aod炉精炼分为氧化期和还原期,氧化期温度1680~1730℃,吹氧脱碳至c:0.03~0.08%;还原期温度1630~1670℃,调节炉渣碱度为2.0~2.5,并加入硅铁、锰铁,开始脱氧、脱硫,还原结束脱硫至不高于目标值,冶炼过程全程吹氮气搅拌,吹氮速率1200-1800m3/h;更优选脱硫至s≤0.005%。

13.优选的,所述aod炉精炼还包括加入铬铁、镍铁调整cr、ni符合目标值。

14.优选的,所述lf炉精炼步骤中,当钢水c、si、mn不足时,调整温度至1620-1630℃后分别加入增碳剂、硅铁、锰铁调整,当钢水中氮含量较低时,在lf炉冶炼过程中喂入氮化锰包芯线增氮,之后加入铌铁,调整nb达到目标值,进一步调整钢水温度在1500-1530℃,吹氮气软吹8~10min后吊包上连铸。更优选的,增碳剂为石墨化增碳剂。更优选的,氮化锰包芯线的喂线速度控制在100~150m/min。

15.优选的,所述氮化锰包芯线直径为13mm,外部铁皮重130~180g/m,内部芯粉重480~520g/m,芯粉组成按质量分数计包括:mn≥80%,n≥7%,c≤0.1%,si≤10%,p≤0.03%,s≤0.02%,各组成之和为100%。

16.优选的,所述连铸步骤为钢水温度在1480~1485℃时开始浇铸,过热度控制在20~50℃,起始拉速控制在0.3m/min,稳定拉速控制在1.2m/min,结晶器水流量控制在90~100m3/h,连铸坯料下线后直接在空气中冷却至室温。

17.优选的,坯料在轧制前还经过预热步骤,更优选的,所述预热步骤为坯料在900℃预热60-80min,然后在1240-1290℃加热60-100min,加热结束出炉,出炉后采用水除鳞装置去除坯料表面氧化皮。

18.优选的,所述轧制步骤控制预热后的坯料进精轧机温度960~1000℃,轧制后在空气中冷却至室温,防止心部缩孔。

19.优选的,所述固溶步骤为:盘条采用环形固熔炉进行离线固溶,盘条从低温区进炉,高温区出炉,低温区温度设为850℃、时间为40-70min,高温区温度设为1070℃、时间为40-70min,出炉后直接入水冷却。

20.优选的,所述酸洗步骤为:盘条经硫酸酸洗;更优选的,酸洗后包装得成品超耐磨耐腐蚀不锈钢。

21.下面对本发明中各化学成分的作用进行解释。

22.氮(n):氮是强烈奥氏体形成元素,能够代替部分镍的作用,降低材料的制造成本,氮也是固溶强化元素,能显著提高不锈钢的强度,从而提高耐磨性,且氮能显著提高不锈钢

抗晶间腐蚀能力,氮不锈钢中氮的溶解度有限,本发明氮控制在:0.6~0.7%。

23.铌(nb):铌在不锈钢中能提高钝化膜中铬的含量,从而显著提高耐腐蚀能力,铌还能抑制晶粒长大,起到细化晶粒作用,增加不锈钢的强度和延展性,但铌是贵金属,不宜加入太多,因此本发明铌含量控制在0.15~0.30%。

24.镍(ni):镍是强烈奥氏体形成元素,使不锈钢保持稳定的奥氏体态,同时镍和cr配合能显著提高不锈钢的耐腐蚀性,但镍会降低不锈钢对氮的溶解度,且镍为昂贵金属,因此本发明镍含量控制在0.5~1.5%。

25.铬(cr):铬是不锈钢中的主要元素,使不锈钢具有显著的耐蚀性,随着不锈钢中铬含量的增加,耐蚀性越高,且铬能显著提高不锈钢中氮的溶解度,但铬是铁素体形成元素,为形成稳定奥氏体组织,本发明铬含量控制在20~22%。

26.锰(mn):锰是强烈奥氏体形成元素,奥氏体不锈钢中若要节约镍,则必须加入足够的锰,从而代替部分镍,使组织全奥氏体化,锰对提高材料的耐磨性也有一定的作用,本发明锰控制在16~18%。

27.碳(c):碳是奥氏体形成元素,含量增加能显著增高不锈钢的强度和耐磨性,但碳含量过高也会降低不锈钢的延展性和耐蚀性,所以本发明的碳控制在0.05~0.15%。

28.硅(si):硅是强烈的脱氧剂,降低钢中的氧含量,且能提高不锈钢抗氧化性,但硅也是强烈铁素体形成元素,为提高不锈钢的奥氏体稳定性,必须对硅限制,本发明的硅控制在≤1.00%。

29.磷(p):磷是钢中有害元素,易使不锈钢低温下发生脆断,本发明磷含量控制在≤0.06%。

30.硫(s):硫对不锈钢来说是有害元素,本发明硫含量控制在≤0.02%。

31.与现有技术相比,本发明的有益效果是:

32.(1)经本发明设计生产的不锈钢具有超高的强度和极好的耐蚀性,制作成洗煤筛网后,洗煤筛网的使用寿命得到大幅提高,是202b和316n制作筛网使用寿命的3-5倍。

33.(2)经本发明设计生产的不锈钢为纯奥氏体组织,具有良好的延展性、可焊接性,下游客户拉拔加工不断,焊接筛网质量高。

34.(3)经本发明设计生产的不锈钢为奥氏体稳定性高,拉拔加工后仍为无磁性。

35.(4)本发明设计生产的用于制作洗煤筛网的超耐磨耐腐蚀的不锈钢生产成材率高,能达98%以上,制作成本低,性价比极高,适合于批量加工生产。

附图说明

36.图1为本发明的用于制作洗煤筛网的超耐磨耐腐蚀不锈钢金相组织形貌。

37.图2为本发明的用于制作洗煤筛网的超耐磨耐腐蚀不锈钢冷拉加工后金相组织形貌。

具体实施方式

38.下面通过具体实施例,并结合附图,对本发明的技术方案作进一步的具体说明。这些实施例仅仅是对本发明最佳实施方式的描述,最佳实施方式并不对本发明的范围有任何限制。

39.一种用于制作洗煤筛网的超耐磨耐腐蚀不锈钢,其特征在于,按质量百分比计,该不锈钢的化学成分包含:n:0.6~0.7%、nb:0.15~0.30%、ni:0.5~1.5%、cr:20~22%、mn:16~18%、c:0.05~0.15%、si:≤1.00%、p≤0.06%、s≤0.02%,其余为铁和不可避免的杂质。

40.本发明一个实施例中,该不锈钢的化学成分包含:n:0.62~0.68%、nb:0.16~0.22%、ni:1.0~1.5%、cr:20.6~21.6%、mn:16.5~17.5%、c:0.06~0.12%、si:0.3~0.8%、p≤0.04%、s≤0.006%,其余为铁和不可避免的杂质。

41.为生产上述成分的用于制作洗煤筛网的超耐磨耐腐蚀不锈钢,采用制造方法为:原材料经过电炉、aod炉、lf炉冶炼成钢水,再经连铸(cc)浇铸成坯料,坯料经过轧制成盘条,盘条后续经固溶、酸洗得到成品超耐磨耐腐蚀不锈钢。

42.具体地,

43.冶炼过程:

44.电炉冶炼:采用30t电炉冶炼,以废不锈钢为原材料,废不锈钢选用低磷(p<0.04%)、低五害元素(pb、sn、as、sb、bi之和小于0.05%)的废不锈钢,以1650~1700℃温度熔化废不锈钢,完全熔化后出钢。

45.2)aod炉冶炼:采用30taod炉冶炼,aod炉冶炼过程分为氧化期和还原期,先进行氧化期操作,氧化期主要为脱碳,氧化期温度1680~1730℃,吹氧脱碳至c:0.03~0.08%;再进行还原期操作,还原期温度1630~1670℃,调节炉渣碱度为2.0~2.5,并加入硅铁、锰铁,开始脱氧、脱硫,还原结束脱硫至s≤0.005%,再加入铬铁、镍铁调整cr:20~22%,ni:0.5~1.5%,冶炼过程全程吹氮气搅拌,吹氮速率1200-1800m3/h,用来达到增氮的目的。

46.3)lf炉冶炼:调整钢水温度在1500-1540℃,当钢水c、si、mn不足时,分别加入增碳剂、硅铁、锰铁调整,当钢水中氮含量较低时,在lf炉冶炼过程中喂入氮化锰包芯线增氮,所述包芯线直径为13mm,外部铁皮重130~180g/m,内部芯粉重480~520g/m,芯粉组成为质量分数mn≥80%;n≥7%;c≤0.1%;si≤10%;p≤0.03%;s≤0.02%;各组成之和为100%;更优选的,喂线速度控制在100~150m/min,之后加入铌铁,调整nb达到目标值,进一步调整钢水温度在1500-1530℃,吹氮气软吹8~10min后吊包上连铸。

47.连铸过程:

48.采用三机三流弧形连铸机,钢水温度在1480~1485℃时开始浇铸,浇铸时过热度控制在20~50℃,起始拉速控制在0.3m/min,稳定拉速控制在1.2m/min,结晶器水流量控制在90~100m3/h,连铸坯料下线后直接在空气中冷却至室温。

49.轧制过程:

50.轧制前,坯料在900℃预热60-80min,然后在1240-1290℃加热60-100min,加热结束出炉,出炉后采用水除鳞装置去除坯料表面氧化皮,再开始轧制,为防止心部缩孔,轧制时控制进精轧机温度960~1000℃,轧制后盘条在空气中冷却至室温。

51.固溶过程:

52.盘条采用环形固熔炉进行离线固溶,盘条从低温区进炉,高温区出炉,低温区温度设为850℃、时间为50-70min,高温区温度设为1070℃、时间为50-70min,出炉后直接入水冷却至室温。

53.酸洗:盘条经硫酸酸洗后包装得成品,硫酸浓度为13%~19%,温度控制再40~50

℃,酸洗时间20~35min,具体以盘条表面黑皮洗净为准。

54.根据本具体实施方式生产的用于制作洗煤筛网的超耐磨耐腐蚀不锈钢具体实例成分如表1所示。

55.表1具体实施例

56.实施例nnbnicrmncsips10.630.171.3021.2016.80.090.480.0310.00320.640.181.0221.0516.60.110.450.0190.00430.640.161.1120.8117.20.080.410.0240.00340.660.191.2220.7217.30.100.550.0280.00250.670.171.2521.3616.90.110.560.0290.004

57.以上实施例成分均满足n:0.6~0.7、nb:0.15~0.30%、ni:0.5~1.5%、cr:20~22%、mn:16~18%、c:0.05~0.15%、si:≤1.00%、p≤0.06%、s≤0.02%,其余为铁和不可避免的杂质。

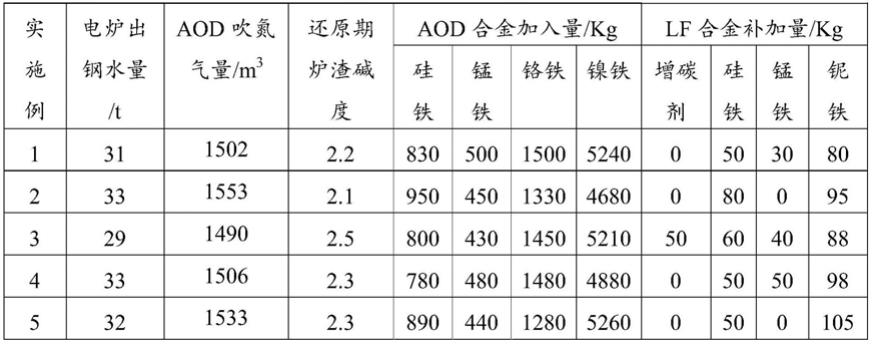

58.表2为本发明具体实施例生产的一种用于制作洗煤筛网的超耐磨耐腐蚀不锈钢的具体生产工艺参数条件。

59.表2具体生产工艺参数

[0060][0061]

续表2

[0062][0063][0064]

对实施例1-5和对比例202b、对比例316n(202b和316n均为市场常用洗煤筛网用不锈钢,生产商为青山钢铁)进行性能检测,分别用于评价材料的塑性、耐磨性、磁性和耐腐蚀

性,其中延伸率和收缩率越高表示塑性越好,抗拉强度和硬度越高表明耐磨性越好,冷拉50%后磁导率在1.010以下就可认为材料完全无磁,盐雾试验保持不生锈时间越长耐蚀性越好。

[0065]

表3力学性能和腐蚀性能评价参数

[0066][0067]

经过本发明生产的一种用于制作洗煤筛网的超耐磨耐腐蚀不锈钢的实施例1-5性能测试如表3所示,本发明制造的不锈钢抗拉强度能达到1000mpa,硬度hbw能达到280,远超过202b和316n,本发明制造的不锈钢盐雾试验能达到240小时不生锈,耐蚀性远超202b和316n,可表明在制作成筛网后耐磨性和耐蚀性会远超202b和316n,筛网使用寿命得到极大提高,可达到202b和316n制作筛网的3-5倍。

[0068]

表3中也表明本发明制造的不锈钢延伸率能达到60%左右和收缩率能达到80%,塑性较好,下游客户拉丝生产加工不易开裂,经过冷拉50%后磁导率<1.004,表明材料完全无磁,图1和图2显示本发明制造不锈钢冷拉加工前后都为完全奥氏体组织,表明奥氏体稳定性强,是良好塑性和可焊接性的体现。

[0069]

综上所述,经本发明设计的成分及工艺制造的一种用于制作洗煤筛网的超耐磨耐腐蚀不锈钢,具有高强度、高耐蚀性、良好塑性、冷加工无磁性及可焊性,制作成洗煤筛网后具有极高的耐磨性和耐蚀性,筛网的使用寿命高,是202b和316n制作筛网的3-5倍,本发明设计的不锈钢用锰、氮代替昂贵的金属镍,有效降低材料生产成本,材料性价比较高,可进行批量化生产。

[0070]

以上所述的实施例只是本发明的较佳方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1