一种用于多管同步喷锌喷涂系统的制作方法

1.本发明涉及电弧喷涂设备技术领域,尤其涉及一种用于多管同步喷锌喷涂系统。

背景技术:

2.随着社会的进步及工业化的不断发展,电弧喷涂技术应用越来越广泛,电弧喷涂技术就是通过专用电源,使带电的耐腐蚀金属丝材产生电弧燃化,在极短的时间内,熔融金属的高温液滴被压缩空气喷吹、雾化、喷涂至需要保护的金属构件表面,形成纯度高、结合力强的机械方法与冶金方法相结合的喷涂层。适用于制造业、维修业和相关行业的长效防腐、耐磨、设备修复、旧件翻新、产品表面强化等方面,经济效益极大,应用前景相当广阔。在对铝扁管进行喷锌的过程中,现有的很多喷涂设备不能很好地实现在保证喷涂质量的同时充分利用喷涂原料。

技术实现要素:

3.为解决上述技术问题,本发明公开了一种用于多管同步喷锌喷涂系统,它包括喷涂装置、除尘装置、工件输送装置和机架,所述除尘装置为内部具有沉降空间的重力沉降装置,且设置有与沉降空间连通的进料口、出料口以及进风口和出风口,除尘装置和喷涂装置安装在机架上,所述工件输送装置设置在除尘装置进料侧和出料侧,且位于除尘装置外部,所述喷涂装置包括喷枪、送料机构、供电装置和供气装置,所述喷枪的进料口和送料机构的出料口连通,喷枪枪体安装在机架上,且喷枪的喷嘴伸入沉降空间内,喷嘴的出料方向与工件输送装置的输送方向成角度且位于同一平面内,并朝向工件输送装置进料方向设置,所述供电装置为喷枪供电,且供电电压为25-30v,所述供气装置为高低压供气装置,高压供气为4-6bar,低压供气为2-4bar,所述进风口和出风口进出风方向平行,且设置在沉降空间相对两侧,并位置错开设置。

4.进一步的,所述除尘装置包括喷涂室和除尘管道,所述喷涂室安装在机架上,且为内部具有沉降空间的壳体结构,且喷涂室侧壁上有供工件通过的进料口和出料口,且喷涂室顶部设有进风口,底部设有出风口,所述除尘管道分别与进风口和出风口密封连接,将喷涂室内部沉降空间与外部气体连通,所述沉降空间横截面面积由进料口和出料口位置分别向顶部进风口和底部出风口渐缩,渐缩角分别为a和b,a小于b,且沉降空间的顶面与底面平行。3.根据权利要求2所述的用于多管同步喷锌喷涂系统,其特征在于:所述沉降空间连通进风口的一端向内部呈偏心四棱台状扩口结构,上底沿垂直物料输送方向偏离下底,偏离量m1为下底边长的2/9-1/3,上底边长与下底边长之比n1为2/9-4/9,在物料输送方向的两侧面与竖直方向的夹角a为20-40

°

,沉降空间连通出风口的一侧由沉降空间内部至出风口呈偏心四棱台状缩口结构,下底沿与进风口反向的偏离上底,偏离量m2为上底边长的2/9-1/3,下底边长与上底边长之比n2为2/9-4/9,在物料输送方向的两侧面与竖直方向的夹角b为40-60

°

,且上底面与进风口侧的下底面竖直相对设置,所述出风口和进风口之间的区域内设置物料输送区域。

5.进一步的,所述喷枪出料方向与工件输送方向的向量夹角为120-135

°

,且喷枪喷嘴与待喷涂工件表面在喷枪出料方向上的距离为150-250mm。

6.进一步的,所述喷涂装置还包括导轨和滑块,所述导轨固定安装在机架上,且延伸方向垂直于喷枪的喷嘴出料方向与工件输送方向,所述滑块与喷枪连接,且滑动安装在导轨上,且滑块上设置有锁紧螺栓,通过锁紧螺栓能够将滑块与导轨进行相对位置固定。

7.进一步的,所述喷涂装置还包括滚珠丝杆机构,所述滚珠丝杆机构包括螺母和丝杆,所述螺母与滑块固定连接,所述丝杆与螺母螺接,并通过推力轴承与喷枪转动连接,且能够带动喷枪沿喷嘴出料方向相对于滑块移动。

8.进一步的,所述喷涂装置设置有2组,且关于待喷涂工件对称设置。

9.进一步的,所述喷枪和滑块数量为n。

10.进一步的,所述工件输送装置包括挤压机和导向装置,所述挤压机与除尘装置相邻设置且位于进料侧,所述导向装置数量为2,其中一个设置在挤压机与除尘装置之间,另一个设置在出料侧,导向装置包括石墨板和石墨辊,所述石墨板设置于工件输送线路下方,且与工件底端接触,所述石墨辊成对设置,分别位于工件输送线路两侧,且垂直的设置在石墨板顶面上,且辊面与工件两侧面抵接。

11.一种根据上述所述的用于多管同步喷锌喷涂系统的工作方法,它包括如下步骤:

12.步骤一:调整参数,根据工件状态以及喷涂需求,设定喷涂系统的喷涂参数,包括送料机构送料速度、供电装置的输出电压、供气装置供气压力和喷涂装置的喷涂速度以及喷枪的角度;

13.步骤二:启动设备,启动除尘装置,除尘装置正常运转后开始送料,当挤压机出料速度达到30m/min时,启动喷涂装置;

14.步骤三:喷涂监控,根据挤压机的出料速度调整喷涂装置的喷涂速度;

15.步骤四:停止喷涂,挤压机的出料速度降低至25m/min以下时,停止喷涂装置。

16.优点效果

17.与现有技术相比,本发明的有益效果是:通过设置喷枪出料方向与工件输送方向的夹角,以及喷枪喷嘴距离待喷涂工件的距离,保证喷涂的效果和质量并提高喷涂原料的利用率;通过设置除尘装置,能够保证除尘效果,提高喷涂质量,配合喷枪角度能够获得更好的喷涂效果。

附图说明

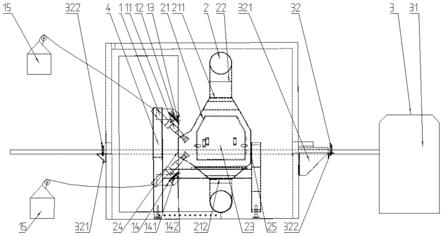

18.图1为本发明的结构示意图;

19.图2为本发明的立体结构示意图;

20.图3为本发明的喷涂装置的部分结构示意图;

21.图4为本发明的导向装置的结构示意图;

22.图5为本发明的除尘装置主视的结构示意图;

23.图6为本发明的除尘装置侧视的结构示意图。

24.图例:1.喷涂装置;11.喷枪;12.导轨;13.滑块;131.锁紧螺栓;14.滚珠丝杆机构;141.螺母;142.丝杆;15.送料机构;2.除尘装置;21.喷涂室;211.进风口;212.出风口;22.除尘管道;23.沉降空间;24.进料口;25.出料口;3.工件输送装置;31.挤压机;32.导向装

置;321.石墨板;322.石墨辊;4.机架。

具体实施方式

25.为了更好的了解本发明的目的、结构及功能,下面结合附图,通过实施例对本发明做进一步详细的描述。

26.如图1和图2所示,一种用于多管同步喷锌喷涂系统,它包括喷涂装置1、除尘装置2、工件输送装置3和机架4,除尘装置2为内部具有沉降空间23的重力沉降装置,且设置有与沉降空间23连通的进料口24、出料口25以及进风口211和出风口212,除尘装置2和喷涂装置1安装在机架4上,工件输送装置3设置在除尘装置2进料侧和出料侧,且位于除尘装置2外部,喷涂装置1包括喷枪11、送料机构15、供电装置16和供气装置17,喷枪11的进料口和送料机构15的出料口连通,喷枪11枪体安装在机架4上,且喷枪11的喷嘴伸入沉降空间23内,喷嘴的出料方向与工件输送装置3的输送方向成角度且位于同一平面内,并朝向工件输送装置3进料方向设置,供电装置16为喷枪11供电,且供电电压为25-30v,供气装置17为高低压供气装置,高压供气为4-6bar,低压供气为2-4bar,进风口211和出风口212进出风方向平行,且设置在沉降空间23相对两侧,并位置错开设置。限定供电电压和供气压力,能够保证喷涂的涂层性能好,配合进出口错位设置的方式,提高了沉降效果,进一步提升了喷涂质量,具体的,喷枪11可以是型号为:528型的喷涂喷枪;供电装置16为s250型号的供电电源;供气装置17可以是fq13型号的供气装置。

27.除尘装置2包括喷涂室21和除尘管道22,喷涂室21安装在机架4上,且为内部具有沉降空间23的壳体结构,且喷涂室21侧壁上有供工件通过的进料口24和出料口25,且喷涂室21顶部设有进风口211,底部设有出风口212,除尘管道22分别与进风口211和出风口212密封连接,将喷涂室21内部沉降空间23与外部气体连通,沉降空间23横截面面积由进料口和出料口位置分别向顶部进风口211和底部出风口212渐缩,渐缩角分别为a和b,a小于b,且沉降空间23的顶面与底面平行。通过设置渐缩结构,进一步提高了沉降效果,并且与a大于等于b相比,a小于b的沉降效果更好,通过限定顶面与底面平行进一步优化的沉降效果,相比非平行,除尘效果增加大概10%。

28.如图5和6所示,沉降空间23连通进风口211的一端向内部呈偏心四棱台状扩口结构,上底沿垂直物料输送方向偏离下底,偏离量m1为下底边长l2的2/9-1/35/16,上底边长l1与下底边长l2之比n1为2/9-4/9,在物料输送方向的两侧面与竖直方向的夹角a为20-40

°

,沉降空间23连通出风口212的一侧由沉降空间23内部至出风口212呈偏心四棱台状缩口结构,下底沿与进风口211反向的偏离上底,偏离量m2为上底边长l4的2/9-1/3,下底边长l3与上底边长l4之比n2为2/9-4/9,在物料输送方向的两侧面与竖直方向的夹角b为40-60

°

,且上底面与进风口211侧的下底面竖直相对设置,出风口212和进风口211之间的区域内设置物料输送区域。通过限定上述尺寸,配合进出口设置以及供电电压和供气压力的范围值能够进一步提升沉降效果并且对涂层的性能有很大影响。

29.喷枪11出料方向与工件输送方向的向量夹角为120-135

°

,且喷枪11喷嘴与待喷涂工件表面在喷枪出料方向上的距离为150-250mm。在工件向前输送的过程中喷枪11对工件表面进行喷涂,且喷枪11出料方向与工件输送方向的向量夹角为120-135

°

,以该角度进行喷涂能够保证喷涂的效果和质量,角度过大会降低涂料与工件的结合强度,从而降低喷涂

质量,角度过小虽然能够增加涂料与工件的结合强度,但是会造成涂层过厚,影响喷涂效果且浪费原料,且喷枪11喷嘴与待喷涂工件表面在喷枪出料方向上的距离为150-250mm,距离过大也会降低涂料与工件的结合强度,距离过小会导致喷嘴喷涂在工件上的面积过小发生漏喷,而该距离能够保证对工件的喷涂效果和质量且不会漏喷,喷涂效率高,并且经过实验研究发现夹角大小还对沉降效果有较大影响,这是之前研究中未发现的。

30.如图1和图3所示,喷涂装置1还包括导轨12和滑块13,导轨12固定安装在机架4上,且延伸方向垂直于喷枪11的喷嘴出料方向与工件输送方向所在的平面,滑块13与喷枪11连接,且滑动安装在导轨12上,且滑块13上设置有锁紧螺栓131,通过锁紧螺栓131能够将滑块13与导轨12进行相对位置固定,当工件待喷涂的位置发生变化时,松开锁紧螺栓131即可移动滑块13的位置,从而改变喷枪11的喷涂位置,调整到合适位置后,在拧紧锁紧螺栓131,使其与导轨12抵接,即可固定喷枪11的喷涂位置;更优的,喷枪11和滑块13数量为n,当待喷涂工件宽度较宽或有特殊喷涂需求或有多个工件时,可以通过n个喷枪11组合同时进行喷涂,通过调整滑块13的位置,能够调整喷枪11喷涂的间隙或改变喷枪11的安装数量,以满足不同的喷涂需求;特别的,它还适用于待喷涂工件数量也为n且在同一平面上平行排列时,喷枪11和滑块13与待喷涂工件一一对应的设置,能够同时对多个工件进行喷涂,提高喷涂的效率。数量为n,本实施例中采用的数量如图3中所示为6个,但其数量远不局限于此,其数量根据装置大小和工况需要进行调整。

31.喷涂装置1还包括滚珠丝杆机构14,滚珠丝杆机构14包括螺母141和丝杆142,螺母141与滑块13固定连接,丝杆142与螺母141螺接,并通过推力轴承与喷枪11转动连接,且能够带动喷枪11沿喷嘴出料方向相对于滑块13移动,通过设置滚珠丝杆机构14,能够根据工况需求调整喷枪11喷嘴与待喷涂工件间的距离,以满足不同喷涂要求,调整和使用方便。

32.优选的,喷涂装置1设置有2组,且关于待喷涂工件对称设置,能够同时对工件上下表面进行喷涂,大大提高喷涂效率,节省喷涂所需时间。

33.如图1和图4所示,工件输送装置3包括挤压机31和导向装置32,挤压机31与除尘装置2相邻设置且位于进料侧,挤压机31将原料挤压形成宽扁管工件,并通过挤压力将工件持续向前输送,导向装置32数量为2,其中一个设置在挤压机31与除尘装置2之间,另一个设置在出料侧,导向装置32包括石墨板321和石墨辊322,石墨板321设置于工件输送线路下方,且与工件底端接触,用于承受工件的重量,避免工件挤出长度过长后发生弯曲变形,石墨辊322成对设置,分别位于工件输送线路两侧,且垂直的设置在石墨板321顶面上,且辊面与工件两侧面抵接,石墨辊322用于对工件两侧限位,避免工件在输送过程中位置向两侧发生偏移,导向装置32选用石墨材料润滑性能好,能够减小输送时所受到的摩擦,具体的,挤压机31可以是型号为27.5mn的挤压机。

34.一种用于多管同步喷锌喷涂系统的工作方法,它包括如下步骤:

35.步骤一:调整参数,根据工件状态以及喷涂需求,设定喷涂系统的喷涂参数,包括送料机构15送料速度、供电装置16的输出电压、供气装置17供气压力和喷涂装置1的喷涂速度以及喷枪11的角度。

36.步骤二:启动设备,启动除尘装置2,除尘装置2正常运转后开始送料,当挤压机31出料速度达到30m/min时,启动喷涂装置1。

37.步骤三:喷涂监控,根据挤压机31的出料速度调整喷涂装置1的喷涂速度。

38.步骤四:停止喷涂,挤压机(31)的出料速度降低至25m/min以下时,停止喷涂装置1。

39.实施例1

40.本实施例中供电装置16供电电压v为25-30v,供气装置17高压供气p1为4-6bar,低压供气p2为2-4bar;沉降空间23,上底偏离下底的偏离量m1为下底边长的5/16,上底边长与下底边长之比n1为1/3,在物料输送方向的两侧面与竖直方向的夹角a为30

°

,沉降空间(23)连通出风口(212)的一侧,下底沿与偏离上底的偏离量m2为上底边长的5/16,下底边长与上底边长之比n2为1/3,在物料输送方向的两侧面与竖直方向的夹角b为50

°

,物料在进出风口之间的区域内输送,沉降空间内气体流速25m/s,喷枪11喷嘴与待喷涂工件表面在喷枪出料方向上的距离为距离200mm,角度为135

°

,其余同具体实施方式。

41.实施例2-13以及对比例1-7的参数参见下表1,其余同实施例1。

42.表1

43.[0044][0045]

由上表可以看出,实施例1为最佳实施例,其在结合强度、丝材利用率、覆盖率、粗糙度和厚度的均匀性上均有较好的效果,实施例1和2相比,提高了供电压力和供气压力后,不仅丝材利用率降低,常规上增加压力粗糙度应该降低,而实施例2中的粗糙度和厚度的均匀性也降低,经检测发现表面涂层有不均匀的颗粒,反应了沉降效果差造成的沉降颗粒在待喷涂工件表面聚集引起的,实施例3结合强度降低较大,实施例4调整了电压、供气压力、和n1、n2后不仅丝材利用率降低并且覆盖率和厚度的均匀性也降低较多,实施例6-8、10分别调整了偏离量、夹角和n1、n2,可以看出上述参数主要对粗糙度和厚度的均匀性有影响,而从实施例9和13可以看出在偏离量m1和m2不相同时对粗糙度和厚度的均匀性的影响很大,不同时两者降低幅度很大,而实施例11和12可以看出,喷枪角度不仅对结合强度有影响并且对粗糙度和厚度的均匀性也有较大的影响,这是之前没有发现的现象;而从对比例1-7可以看出当在要求的范围外时相关的参数指标下降比较大,说明要求的范围内才能得到较好的产品。

[0046]

显然,本发明的上述实施方式仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无法对所有的实施方式予以穷举。凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1