基于连铸机加渣机理的渣厚自适应控制方法及装置

1.本发明涉及炼钢技术领域,尤其涉及一种基于连铸机加渣机理的渣厚自适应控制方法及装置。

背景技术:

2.炼钢连铸是钢铁企业生产中至关重要的环节,1963年从欧洲开始采用浸入式水口保护浇注技术,凭借其独特的优势,迅速在全世界推广开来。为了解决连铸坯壳与结晶器之间的润滑传热问题,研究者开发了保护渣应用技术,使保护渣熔化形成的液渣膜充填坯壳与结晶器间的空隙,有效解决了敞开浇注中存在的润滑不良和裂纹等问题。1965年日本在连铸机上应用了粉末保护渣浇注。80年代由于高速连铸、高温连铸要实现热送或直轧,以及特钢连铸等技术对保护渣的性能和添加方式提出了更高的要求。实践证明保护渣的厚度在30-50mm,且渣面保持均匀,有利于保护渣渣面“三层结构”的稳定形成。

3.目前,国内绝大多数钢厂的结晶器保护渣加渣操作仍是人工加渣。虽然提出了“勤加、少加、均匀加,保证黑面作业,加强渣厚测量”的操作要求,但在实际操作过程中难以得到保证。人工加渣需要操作者不定时向结晶器内推入保护渣,容易引起结晶内钢液面的瞬间搅动,造成卷渣;由于人工加渣操作的加渣量、加渣速率等参数的控制很大程度上依靠操作者的经验,难以产生稳定的液渣层;再者,人工加渣操作无法解决保护渣在储存过程中的返潮现象。

4.利用加渣机器人取代人工实现自动化的保护渣加渣是目前解决上述问题的一个主要研发方向,但目前自动化的保护渣加渣的中还无法保证保护渣的加渣量需求与铸坯的拉速的匹配的问题,导致无法获得高质量的钢坯。

技术实现要素:

5.本发明的目的在于提供一种基于连铸机加渣机理的渣厚自适应控制方法,能够提升加渣机器人对渣厚的控制准确性,保证保护渣厚度始终处于目标渣厚区间内。

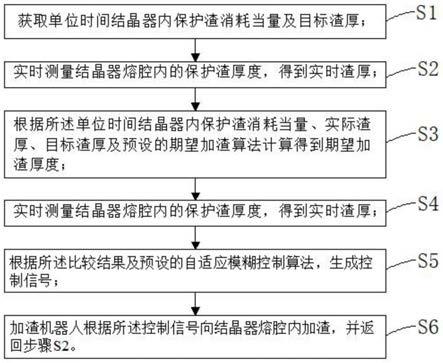

6.为实现上述目的,本发明提供了一种基于连铸机加渣机理的渣厚自适应控制方法,包括如下步骤:

7.步骤s1、获取单位时间结晶器内保护渣消耗当量及目标渣厚;

8.步骤s2、实时测量结晶器熔腔内的保护渣厚度,得到实时渣厚;

9.步骤s3、根据所述单位时间结晶器内保护渣消耗当量、实际渣厚、目标渣厚及预设的期望加渣算法计算得到期望加渣厚度;

10.步骤s4、将实时渣厚与所述期望加渣厚度进行比较,得到比较结果;

11.步骤s5、根据所述比较结果及预设的自适应模糊控制算法,生成控制信号;

12.步骤s6、加渣机器人根据所述控制信号向结晶器内加渣,并返回步骤s2。

13.可选地,所述步骤s1中获取所述单位时间结晶器内保护渣消耗当量包括:

14.确定保护渣的含碳量;

15.当保护渣的含碳量小于0.08%时;

[0016][0017]

当保护渣的含碳量大于或等于0.08%且小于或等于0.16%时;

[0018][0019]

其中,f为结晶器帧率,η为保护渣黏度,a为结晶器振幅和vc为保护渣的含碳量vc,d

x

为单位时间结晶器内保护渣消耗当量。

[0020]

可选地,所述步骤s1中目标渣厚为35mm~50mm。

[0021]

可选地,所述步骤s3中预设的期望加渣算法为:

[0022]de

=dn+d

x

+d

p

[0023]

其中,de为期望加渣厚度、dn为实际渣厚、d

p

为目标渣厚、d

x

为单位时间结晶器内保护渣消耗当量。

[0024]

可选地,所述预设的自适应模糊控制算法包括:

[0025]

将比较结果传输至预设的自适应律,所述自适应律结合比较结果与加渣机器人的所有可调参数的初始值计算出自适应参数并传输至预设的模糊控制器;

[0026]

所述模糊控制器根据预设的模糊控制公式生成控制信号并传输至加渣机器人;

[0027]

其中,所述自适应律的公式为:

[0028][0029]

其中,γ为定义的李雅普诺夫函数中的一个为正的常数,e

t

为单位矩阵的转置,pn是一个满足定义李雅普诺夫函数且正定的矩阵,θ是加渣机器人的所有可调参数的集合,ξ(x)为闭环系统动态方程向量形式中的一项;

[0030]

所述模糊控制公式为:

[0031]

ud=θ

t

ξ(x)

[0032]

其中,ud为控制信号。

[0033]

本发明还提供一种基于连铸机加渣机理的渣厚自适应控制装置,包括:激光测距传感器、控制器、加渣机器人、比较器及结晶器;

[0034]

所述激光测距传感器与结晶器及比较器相连,用于实时测量结晶器的熔腔内的保护渣厚度,得到实时渣厚并传输给比较器;

[0035]

所述比较器与控制器相连,用于获取单位时间结晶器内保护渣消耗当量及目标渣厚,并根据所述单位时间结晶器内保护渣消耗当量、实际渣厚、目标渣厚及预设的期望加渣算法计算得到期望加渣厚度,并将实时渣厚与所述期望加渣厚度进行比较,得到比较结果传输至控制器;

[0036]

所述控制器与加渣机器人相连,用于根据所述比较结果及预设的自适应模糊控制算法,生成控制信号并传输至加渣机器人;

[0037]

所述加渣机器人与结晶器相连,用于根据所述控制信号向结晶器内加渣。

[0038]

可选地,所述装置还包括确定单元,用于确定单位时间结晶器内保护渣消耗当量并传输比较器;

[0039]

其中,确定单位时间结晶器内保护渣消耗当量算法为:

[0040]

确定保护渣的含碳量;

[0041]

当保护渣的含碳量小于0.08%时;

[0042][0043]

当保护渣的含碳量大于或等于0.08%且小于或等于0.16%时;

[0044][0045]

其中,f为结晶器帧率,η为保护渣黏度,a为结晶器振幅和vc为保护渣的含碳量vc,d

x

为单位时间结晶器内保护渣消耗当量。

[0046]

可选地,所述目标渣厚为35mm~50mm。

[0047]

可选地,所述预设的期望加渣算法为:

[0048]de

=dn+d

x

+d

p

[0049]

其中,de为期望加渣厚度、dn为实际渣厚、d

p

为目标渣厚、d

x

为单位时间结晶器内保护渣消耗当量。

[0050]

可选地,所述预设的自适应模糊控制算法包括:

[0051]

将比较结果传输至预设的自适应律,所述自适应律结合比较结果与加渣机器人的所有可调参数的初始值计算出自适应参数并传输至预设的模糊控制器;

[0052]

所述模糊控制器根据预设的模糊控制公式生成控制信号并传输至加渣机器人;

[0053]

其中,所述自适应律的公式为:

[0054][0055]

其中,γ为定义的李雅普诺夫函数中的一个为正的常数,e

t

为单位矩阵的转置,pn是一个满足定义李雅普诺夫函数且正定的矩阵,θ是加渣机器人的所有可调参数的集合,ξ(x)为闭环系统动态方程向量形式中的一项;

[0056]

所述模糊控制公式为:

[0057]

ud=θ

t

ξ(x)

[0058]

其中,ud为控制信号。

[0059]

本发明的有益效果:本发明提供了一种基于连铸机加渣机理的渣厚自适应控制方法及装置。所述方法包括如下步骤:步骤s1、获取单位时间结晶器内保护渣消耗当量及目标渣厚;步骤s2、实时测量结晶器熔腔内的保护渣厚度,得到实时渣厚;步骤s3、根据所述单位时间结晶器内保护渣消耗当量、实时渣厚、目标渣厚及预设的期望加渣算法计算得到期望加渣厚度;步骤s4、将实时渣厚与所述期望加渣厚度进行比较,得到比较结果;步骤s5、根据所述比较结果及预设的自适应模糊控制算法,生成控制信号;步骤s6、加渣机器人根据所述控制信号向结晶器内加渣,并返回步骤s2,能够提升加渣机器人对渣厚的控制准确性,保证保护渣厚度始终处于目标渣厚区间内。

附图说明

[0060]

为了能更进一步了解本发明的特征以及技术内容,请参阅以下有关本发明的详细

说明与附图,然而附图仅提供参考与说明用,并非用来对本发明加以限制。

[0061]

附图中,

[0062]

图1为本发明的基于连铸机加渣机理的渣厚自适应控制方法的流程图;

[0063]

图2为本发明的基于连铸机加渣机理的渣厚自适应控制装置的架构图;

[0064]

图3为本发明的基于连铸机加渣机理的渣厚自适应控制装置中控制器的工作过程图;

[0065]

图4为本发明的基于连铸机加渣机理的渣厚自适应控制装置的加渣效果图。

具体实施方式

[0066]

为更进一步阐述本发明所采取的技术手段及其效果,以下结合本发明的优选实施例及其附图进行详细描述。

[0067]

下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

[0068]

在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0069]

在本技术中,“示例性”一词用来表示“用作例子、例证或说明”。本技术中被描述为“示例性”的任何实施例不一定被解释为比其它实施例更优选或更具优势。为了使本领域任何技术人员能够实现和使用本技术,给出了以下描述。在以下描述中,为了解释的目的而列出了细节。应当明白的是,本领域普通技术人员可以认识到,在不使用这些特定细节的情况下也可以实现本技术。在其它实例中,不会对公知的结构和过程进行详细阐述,以避免不必要的细节使本技术的描述变得晦涩。因此,本技术并非旨在限于所示的实施例,而是与符合本技术所公开的原理和特征的最广范围相一致。

[0070]

请参阅图1,本发明提供一种基于连铸机加渣机理的渣厚自适应控制方法,包括如下步骤:

[0071]

步骤s1、获取单位时间结晶器内保护渣消耗当量及目标渣厚。

[0072]

具体地,钢坯连铸生产过程影响因素较多,且多个影响因素之间相互耦合,精准计算结晶器内单位时间保护渣消耗当量较为困难而在工程实际中,常常选择忽略那些影响甚微的因素,本发明中综合结晶器帧率,保护渣黏度,结晶器振幅和含碳量等指标获取单位时间结晶器内保护渣消耗当量。

[0073]

进一步地,所述步骤s1中获取所述单位时间结晶器内保护渣消耗当量包括:

[0074]

确定保护渣的含碳量;

[0075]

当保护渣的含碳量小于0.08%时;

[0076][0077]

当保护渣的含碳量大于或等于0.08%且小于或等于0.16%时;

[0078][0079]

其中,f为结晶器帧率,η为保护渣黏度,a为结晶器振幅和vc为保护渣的含碳量vc,d

x

为单位时间结晶器内保护渣消耗当量。

[0080]

具体地,所述步骤s1目标渣厚可由专业人员通过经验进行选取,一般在35mm~50mm之间。

[0081]

步骤s2、实时测量结晶器熔腔内的保护渣厚度,得到实时渣厚。

[0082]

具体地,所述步骤s2中通过安装在输料管出料口处的激光测距传感器实时测量得到实时渣厚。

[0083]

步骤s3、根据所述单位时间结晶器内保护渣消耗当量、实时渣厚、目标渣厚及预设的期望加渣算法计算得到期望加渣厚度。

[0084]

具体地,钢铁连铸过程中结晶器内保护渣厚度会严重影响钢坯的质量,连铸过程某一时刻加渣量与多个变量相关,而本发明中期望加渣厚度与单位时间结晶器内保护渣消耗当量、实时渣厚、目标渣厚密切相关。

[0085]

具体地,所述步骤s3中预设的期望加渣算法为:

[0086]de

=dn+d

x

+d

p

[0087]

其中,de为期望加渣厚度、dn为实际渣厚、d

p

为目标渣厚、d

x

为单位时间结晶器内保护渣消耗当量。

[0088]

步骤s4、将实时渣厚与所述期望加渣厚度进行比较,得到比较结果。

[0089]

步骤s5、根据所述比较结果及预设的自适应模糊控制算法,生成控制信号;

[0090]

具体地,所述预设的自适应模糊控制算法包括:

[0091]

将比较结果传输至预设的自适应律,所述自适应律结合比较结果与加渣机器人的所有可调参数的初始值计算出自适应参数并传输至预设的模糊控制器;

[0092]

所述模糊控制器根据预设的模糊控制公式生成控制信号并传输至加渣机器人;

[0093]

其中,所述自适应律的公式为:

[0094][0095]

其中,γ为定义的李雅普诺夫函数中的一个为正的常数,e

t

为单位矩阵的转置,pn是一个满足定义李雅普诺夫函数且正定的矩阵,θ是加渣机器人的所有可调参数的集合,ξ(x)为闭环系统动态方程向量形式中的一项;

[0096]

所述模糊控制公式为:

[0097]

ud=θ

t

ξ(x)

[0098]

其中,ud为控制信号。

[0099]

步骤s6、加渣机器人根据所述控制信号向结晶器内加渣,并返回步骤s2。

[0100]

最后,如图4所示,采用本发明的渣厚自适应控制方法进行试验,试验结果如图4所

示,以42.5mm保护渣厚度作为控制目标,直接使用本发明的渣厚自适应控制方法控制保护渣厚度,可将结晶器内保护渣厚度(不考虑液渣层)控制在35mm~50mm之间,满足结晶器内保护渣厚度控制要求。

[0101]

请参阅图2,本发明还提供一种基于连铸机加渣机理的渣厚自适应控制装置,包括:激光测距传感器50、控制器20、加渣机器人30、比较器10及结晶器40;

[0102]

所述激光测距传感器50与结晶器40及比较器10相连,用于实时测量结晶器40的熔腔内的保护渣厚度,得到实时渣厚并传输给比较器10;

[0103]

所述比较器10与控制器20相连,用于获取单位时间结晶器内保护渣消耗当量及目标渣厚,并根据所述单位时间结晶器内保护渣消耗当量、实际渣厚、目标渣厚及预设的期望加渣算法计算得到期望加渣厚度,并将实时渣厚与所述期望加渣厚度进行比较,得到比较结果传输至控制器;

[0104]

所述控制器20与加渣机器人30相连,用于根据所述比较结果及预设的自适应模糊控制算法,生成控制信号并传输至加渣机器人;

[0105]

所述加渣机器人30与结晶器40相连,用于根据所述控制信号向结晶器内加渣。

[0106]

进一步地,所述装置还包括确定单元(未图示),用于确定单位时间结晶器内保护渣消耗当量并传输比较器10。

[0107]

具体地,钢坯连铸生产过程影响因素较多,且多个影响因素之间相互耦合,精准计算结晶器内单位时间保护渣消耗当量较为困难而在工程实际中,常常选择忽略那些影响甚微的因素,本发明中综合结晶器帧率,保护渣黏度,结晶器振幅和含碳量等指标获取单位时间结晶器内保护渣消耗当量。

[0108]

从而,所述确定单元确定单位时间结晶器内保护渣消耗当量算法为:

[0109]

确定保护渣的含碳量;

[0110]

当保护渣的含碳量小于0.08%时;

[0111][0112]

当保护渣的含碳量大于或等于0.08%且小于或等于0.16%时;

[0113][0114]

其中,f为综合结晶器帧率,η为保护渣黏度,a为结晶器振幅和vc为保护渣的含碳量vc,d

x

为单位时间结晶器内保护渣消耗当量。

[0115]

具体地,所述目标渣厚可由专业人员通过经验进行选取,一般在35mm~50mm之间。

[0116]

具体地,钢铁连铸过程中结晶器内保护渣厚度会严重影响钢坯的质量,连铸过程某一时刻加渣量与多个变量相关,而本发明中期望加渣厚度与单位时间结晶器内保护渣消耗当量、实时渣厚、目标渣厚密切相关。

[0117]

具体地,所述预设的期望加渣算法为:

[0118]de

=dn+d

x

+d

p

[0119]

其中,de为期望加渣厚度、dn为实际渣厚、d

p

为目标渣厚、d

x

为单位时间结晶器内保护渣消耗当量。

[0120]

具体地,所述预设的自适应模糊控制算法包括:

[0121]

将比较结果传输至预设的自适应律,所述自适应律结合比较结果与加渣机器人的所有可调参数的初始值计算出自适应参数并传输至预设的模糊控制器;

[0122]

所述模糊控制器根据预设的模糊控制公式生成控制信号并传输至加渣机器人;

[0123]

其中,所述自适应律的公式为:

[0124][0125]

其中,γ为定义的李雅普诺夫函数中的一个为正的常数,e

t

为单位矩阵的转置,pn是一个满足定义李雅普诺夫函数且正定的矩阵,θ是加渣机器人的所有可调参数的集合,ξ(x)为闭环系统动态方程向量形式中的一项;

[0126]

所述模糊控制公式为:

[0127]

ud=θ

t

ξ(x)

[0128]

其中,ud为控制信号。

[0129]

最后,如图4所示,采用本发明的渣厚自适应控制方法进行试验,试验结果如图4所示,以42.5mm保护渣厚度作为控制目标,直接使用本发明的渣厚自适应控制方法控制保护渣厚度,可将结晶器内保护渣厚度(不考虑液渣层)控制在35mm~50mm之间,满足结晶器内保护渣厚度控制要求。

[0130]

需要说明的是,所述装置为负反馈闭环控制系统,所述激光测距传感器所测量的实时渣厚与所述计算得到期望加渣厚度在比较器上进行比较,比较结果作为控制器的输入信号输入控制器,加渣机器人可选择六自由度的机器人,控制器可选择使用任意能控制六自由度的机器人的控制器,如pid及adrc等,控制器采用自适应模糊控制作为控制算法,生成控制信号并传输至加渣机器人,此控制信号将控制六自由度加渣机器人的每个轴的角度,被控制的加渣机器人的行动将会改变结晶器内的保护渣的实时渣厚,而结晶器内实时渣厚的改变又会被激光测距传感器实时检测后传回的比较器进行比较,进而改变比较结果,改变后比较结果得到作为新的控制器的输入信号输入控制器,由此,即完成了负反馈闭环控制,可以将误差控制在期望的范围内。

[0131]

具体地,该控制器接收到比较结果后,一方面将比较结果输送给设计好的自适应律,所述自适应律结合所述比较结果与被控对象的所有可调参数的初始值θ(0)计算出模糊控制器所需要的自适应参数;另一方面还将比较结果输送给模糊控制器,模糊控制器结合该比较结果与自适应律所输送的自适应参数得到控制信号,并且将控制信号输送给加渣机器人,完成控制。

[0132]

综上所述,本发明提供了一种基于连铸机加渣机理的渣厚自适应控制方法及装置。所述方法包括如下步骤:步骤s1、获取单位时间结晶器内保护渣消耗当量及目标渣厚;步骤s2、实时测量结晶器熔腔内的保护渣厚度,得到实时渣厚;步骤s3、根据所述单位时间结晶器内保护渣消耗当量、实际渣厚、目标渣厚及预设的期望加渣算法计算得到期望加渣厚度;步骤s4、将实时渣厚与所述期望加渣厚度进行比较,得到比较结果;步骤s5、根据所述比较结果及预设的自适应模糊控制算法,生成控制信号;步骤s6、加渣机器人根据所述控制信号向结晶器内加渣,并返回步骤s2,能够提升加渣机器人对渣厚的控制准确性,保证保护渣厚度始终处于目标渣厚区间内。

[0133]

以上所述,对于本领域的普通技术人员来说,可以根据本发明的技术方案和技术

构思作出其他各种相应的改变和变形,而所有这些改变和变形都应属于本发明权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1