一种退火制备低热膨胀因瓦合金的方法

1.本发明涉及一种退火制备低热膨胀因瓦合金的方法,属于材料技术领域。

背景技术:

2.ni含量在36%左右的ni-fe因瓦合金是一种在室温热膨胀系数很低,且具有反常的力学和磁性能的合金材料。低热膨胀系数的产生,一般被认为是由于这类材料在居里温度点以下有很大的正自发体积磁致伸缩,降温时磁致伸缩伸长抵消了正常的点阵收缩,从而产生室温附近的低热膨胀系数。因其优异的低膨胀特性,它最初主要用来制造精密仪器、电子工业、航空航天等。随着科技及应用范围的扩展,如海洋长途运输的液化天然气储罐、特殊传输电缆、大型电子望远镜的基座定位装置、宇航工业适用的因瓦合金模具、液氢储罐等,合金产品应用领域已从传统精密仪器行业向电子工业和特殊结构材料行业拓展,需求量越来越大。

3.需要指出的是,ni36合金热膨胀系数受居里温度、磁致伸缩等磁学性能影响,但合金元素之间耦合作用对磁学性能的影响规律尚不明确。

4.通过研究材料在不同成分、不同磁学性能情况下热膨胀系数的变化,探究自旋对于热膨胀系数的影响机制,解决ni36合金热膨胀系数控制困难的问题。

技术实现要素:

5.本发明的目的是提供一种退火制备低热膨胀因瓦合金的方法。目的是利用该方法制备热膨胀系数可控的因瓦合金,并简单、清晰地显示因瓦合金的磁畴,体现磁特性与热膨胀系数的关系。

6.本发明因瓦合金(冷拔丝)的成分,按重量百分配比计,为ni:35.71%;c《0.05%;si:0.15%;mn:0.29%;al《0.016%;cu《0.05%;p《0.01%,s《0.01%;余量fe和不可避免的杂质,杂质总量低于0.01%。

7.本发明的制备低热膨胀因瓦合金的方法,包括如下步骤:

8.(1)连铸工艺

9.采用立弯式连铸机进行因瓦合金连铸生产;

10.冶炼因瓦合金时,按重量百分比计,成分控制如下:c:≤0.05%、si:≤0.30%、mn:0.20-0.60%、p:≤0.01%、s:≤0.01%,ni:35.0~37.0%,余量fe;

11.(2)切割工艺:切割为180mm的方坯;

12.(3)初轧工艺:在初轧工序中,方坯的加热温度控制在1140

±

10℃,加热时间为4小时;

13.(4)热轧工艺:在热轧工序中,方坯的加热温度控制在1140

±

10℃,加热时间为2~3小时,轧至5mm~5.5mm的盘条;

14.(5)退火工艺:冷拔前将盘条进行退火处理,然后冷拔;

15.(6)酸洗;

16.(7)拉拔:将盘条拉拔得到拉拔丝。

17.上述方法步骤(1)中,铸机弧形半径8000mm,垂直段长度2510mm,冶金长度27600mm;铸坯长度为9800mm,宽度为1260mm,铸坯厚度为220mm;

18.上述方法步骤(5)中,退火处理的条件为850~950℃,保温1~2小时;

19.上述方法步骤(6)中,利用混酸(hf与水及hno3的质量比为1:40:4)酸洗去除表面上的氧化皮和锈蚀物。

20.上述方法步骤(7)中,所得拉拔丝的直径可为2~5mm。

21.上述方法还可进一步包括对制得的拉拔丝进行退火的操作,

22.所述退火的条件包括如下条件:

23.(1)在整个退火过程中真空保持在≥0.1

×

10-2

pa;

24.(2)退火温度500~1000℃(优选为500℃);

25.(3)退火保温时间为2小时;

26.(4)退火两小时后,炉内保温冷却至室温;或(4’)退火两小时后,打开炉盖,接触空气冷却至室温。

27.本发明还提供一种体现因瓦合金的磁特性与热膨胀系数的关系的方法。

28.本发明所提供的体现因瓦合金的磁特性与热膨胀系数的关系的方法,包括如下步骤:

29.通过上述连铸工艺、切割工艺、初轧工艺、热轧工艺、退火工艺、酸洗及拉拔工艺制备低热膨胀因瓦合金拉拔丝;对所得拉拔丝进行上述退火操作,去除氧化皮之后,磨制至表面光滑,观察样品的微观结构(磁畴和金相),将样品的端面打磨光滑进行热膨胀系数测试,即可。

30.在进行上述退火操作之前,还可包括在制得的拉拔丝上截取试样的操作;所得试样的长度可为10mm,截面直径为2~5mm;

31.退火处理后,用高浓度盐酸与水比例为20:1稀释之后,剥离样品表面氧化皮,洗掉并用吹风机吹干;去除掉氧化皮之后,通过水砂纸磨制至表面光滑;

32.利用水砂纸磨制丝状因瓦合金端面光滑之后进行热膨胀系数的测试;

33.上述方法中,磁畴面积越大,弯曲程度越明显,则材料热膨胀系数越小。

34.本发明还提供一种预测因瓦合金热膨胀系数的方法。

35.本发明所提供的预测因瓦合金热膨胀系数的方法,包括如下步骤:

36.观察热膨胀系数已知的因瓦合金试样的微观结构(磁畴和金相),同等条件下观察热膨胀系数待测的因瓦合金样品的微观结构(磁畴和金相),比较两者的磁畴面积及弯曲程度,若待测因瓦合金样品的磁畴面积较热膨胀系数已知的因瓦合金试样的磁畴面积大,弯曲程度更加明显,则判断待测因瓦合金样品的热膨胀系数小于已知的热膨胀系数,反之,则判断待测因瓦合金样品的热膨胀系数大于已知的热膨胀系数。

37.本发明方法所制备的低热膨胀的因瓦合金冷拔丝有如下有益效果:

38.(1)本发明的因瓦合金的连铸生产方法,通过优化相关生产技术参数,保证连铸机浇铸阶段顺利生产,防止漏钢事故发生;通过降低钢的裂纹敏感性、降低钢液在结晶器内冷却速度、提高铸坯抗拉应力能力,解决了镍含量在36%左右的因瓦合金钢种大型化连铸坯的生产问题;因瓦合金铸坯表面无热裂纹、高温韧性好;

39.(2)本发明在降低热膨胀系数时具有低成本、无污染、尺寸均匀等优势,不需要向原有的合金中添加其他合金元素,且不引起任何化学试剂,不用考虑化学试剂的排放对环境造成的污染。

40.(3)本发明通过对成品试样进行退火处理,测试试样的微观结构(磁畴和金相)以及试样退火后的热膨胀系数,我们可以非常明显的得到在不同退火方式处理之后,低热膨胀与高热膨胀试样的磁畴和金相明显的差别。

附图说明

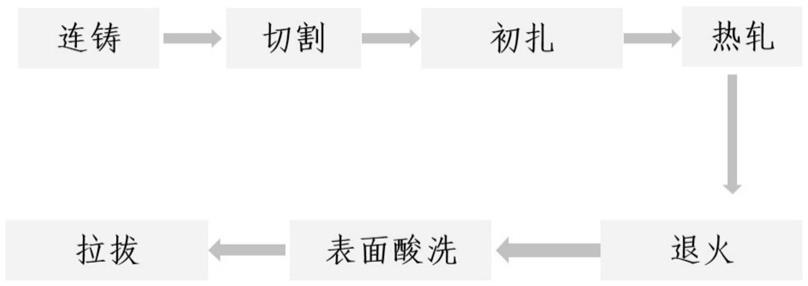

41.图1为本发明的因瓦合金冷拔丝的制造方法工艺流程示意图。

42.图2为本发明实施例1中对比试样的磁畴结构。

43.图3为本发明实施例2中试样的磁畴结构。

44.图4为本发明实施例3中试样的磁畴结构。

45.图5为本发明实施例4中试样的磁畴结构。

具体实施方式

46.下述实施例中所使用的实验方法如无特殊说明,均为常规方法。

47.下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

48.本发明的实施例,连铸后将块体切割为180mm的方坯进行轧制,轧制温度控制在1140

±

10℃,随后进行850~950℃退火处理,1~2小时保温,利用酸溶液去除钢铁表面上的氧化皮和锈蚀物,按常规工艺将试样拉拔成成品焊丝。

49.对退火后的因瓦合金焊丝进行微观(磁畴,金相)组织观察和热膨胀测试。

50.实施例1

51.流程如图1所示。

52.采用立弯式连铸机进行因瓦合金连铸生产方法,铸机弧形半径8000mm,垂直段长度2510mm,冶金长度27600mm。铸坯长度为9800mm,宽度为1260mm,铸坯厚度为220mm。冶炼因瓦合金时,按重量百分比计,成分控制如下:c≤0.05%、si≤0.30%、mn 0.20~0.60%、p≤0.01%、s≤0.01%,ni 35.0~37.0%,余量fe。

53.将钢材切割为180mm的方坯进行初轧,方坯的加热温度控制在1140

±

10℃,加热时间为4小时,在热轧工序中,方坯的加热温度控制在1140

±

10℃,加热时间为3小时,将方坯轧至5mm盘条。

54.冷拔前将盘条进行退火处理,工艺为950℃,2小时保温;然后冷拔;利用酸溶液(hf与水及hno3的质量比为1:40:4)去除表面上的氧化皮和锈蚀物,随后按常规工艺将试样拉拔成成品焊丝。

55.焊丝切割成长10mm长的试样,将试样表面在水砂纸上打磨光滑,测试热膨胀系数(通过顶杆式间接法测定热膨胀系数)α

20~100℃

=1.3

×

10-6

/℃,微观观察材料的磁畴结构如图2所示。

56.实施例2

57.本实施例制备过程中的工艺参数与实施例1相同,不同的是对试样进行500℃真空退火,2小时保温,真空度为0.1

×

10-2

pa,炉内保温降温至室温取样。

58.利用盐酸:水=20:1释之后,剥离样品表面氧化皮,洗掉并用吹风机吹干,去除钢铁表面上的氧化皮和锈蚀物,通过水砂纸磨制至表面光滑,微观观察材料的磁畴结构如图3所示。利用水砂纸磨制丝状因瓦合金端面光滑之后进行热膨胀系数测试,热膨胀系数测试α

20~100℃

=1.1

×

10-6

/℃。

59.实施例3

60.本实施例制备过程中的工艺参数与实施例1相同,不同的是对试样进行500℃真空退火,2小时保温,真空度为0.1

×

10-2

pa,开炉盖降温至室温取样。

61.利用盐酸:水=20:1释之后,剥离样品表面氧化皮,洗掉并用吹风机吹干,去除钢铁表面上的氧化皮和锈蚀物,,通过水砂纸磨制至表面光滑,微观观察材料的磁畴结构如图4所示。利用水砂纸磨制丝状因瓦合金端面光滑之后进行热膨胀系数测试,热膨胀系数测试α

20~100℃

=1.26

×

10-6

/℃。

62.实施例4

63.本实施例制备过程中的工艺参数与实施例1相同,不同的是对试样进行900℃,真空退火,2小时保温,真空度为0.1

×

10-2

pa,炉内保温降温至室温取样。

64.利用盐酸:水=20:1释之后,剥离样品表面氧化皮,洗掉并用吹风机吹干,去除钢铁表面上的氧化皮和锈蚀物,通过水砂纸磨制至表面光滑,微观观察材料的磁畴结构如图5所示。利用水砂纸磨制丝状因瓦合金端面光滑之后进行热膨胀系数测试,热膨胀系数测试α

20~100℃

=1.44

×

10-6

/℃。

65.通过对比三种实施案例样的微观结构(磁畴)以及试样退火后的热膨胀系数,我们可以非常明显的得到在500℃退火处理之后,低热膨胀与高热膨胀试样的磁畴和金相明显的差别。通过观察可以得到,实施例2中低热膨胀系数磁畴面积和弯曲程度相比于实施例1和实施例3中磁畴面积更大,弯曲程度更明显。由此可以得到实施例2中的畴壁能量更高,由此得到更高的磁致伸缩。在材料热膨胀过程中,大的磁致伸缩系数能够有效的抵消热膨胀带来的晶格拉伸,由此减小热膨胀系数,所以实施例2中得到更小的热膨胀系数。同时,退火温度对热膨胀系数也有影响,对比实施例2和4可知,500℃退火温度更有利于降低合金材料的热膨胀系数。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1