中速船用柴油机球墨铸铁气缸盖铸造方法与流程

本发明涉及船用柴油机,特别是一种中速船用柴油机球墨铸铁气缸盖的铸造方法。

背景技术:

1、船用柴油机气缸盖是一个负荷严重而结构又十分复杂的重要零部件。随着大功率中速柴油机高压缩比、高喷油压力和高燃烧压力的发展,对以气缸盖为代表的大铸件的高强化、高耐热性和精密化要求越来越高。

2、球墨铸铁因具有高强度、高刚度、稳定性好、减震降噪等良好的综合性能,已成为大功率中高速柴油机气缸盖的首选。然而由于气缸盖结构复杂,进、排气道和上、下冷却水腔尺寸的精度要求高,在铸造过程中容易产生缩松、疏松等铸造缺陷。因此,对球墨铸铁气缸盖的铸造工艺进行优化设计,是保证铸件质量、提高铸件成品率的有效措施。

技术实现思路

1、根据背景技术所述,本发明的目的提出一套完整的球墨铸铁气缸盖铸造方法,提升铸件的铸造精度及成品率,提高产品的质量稳定性和安全可靠性。

2、为实现上述目的,本发明的技术解决方案如下:

3、一种中速船用柴油机球墨铸铁气缸盖的铸造方法,包括以下步骤:

4、s1、确定浇注位置:根据气缸盖结构特点、尺寸、重量等要求选选取气缸盖的燃烧面向下的底注方式;

5、s2、确定工艺参数:根据气缸盖结构特点以及公司生产经验,确定铸造收缩率为1%;加工余量为顶面+10mm,底平面+6mm,侧面 +5mm;在制造模具时,预留0.3mm~0.5mm涂料层厚度;

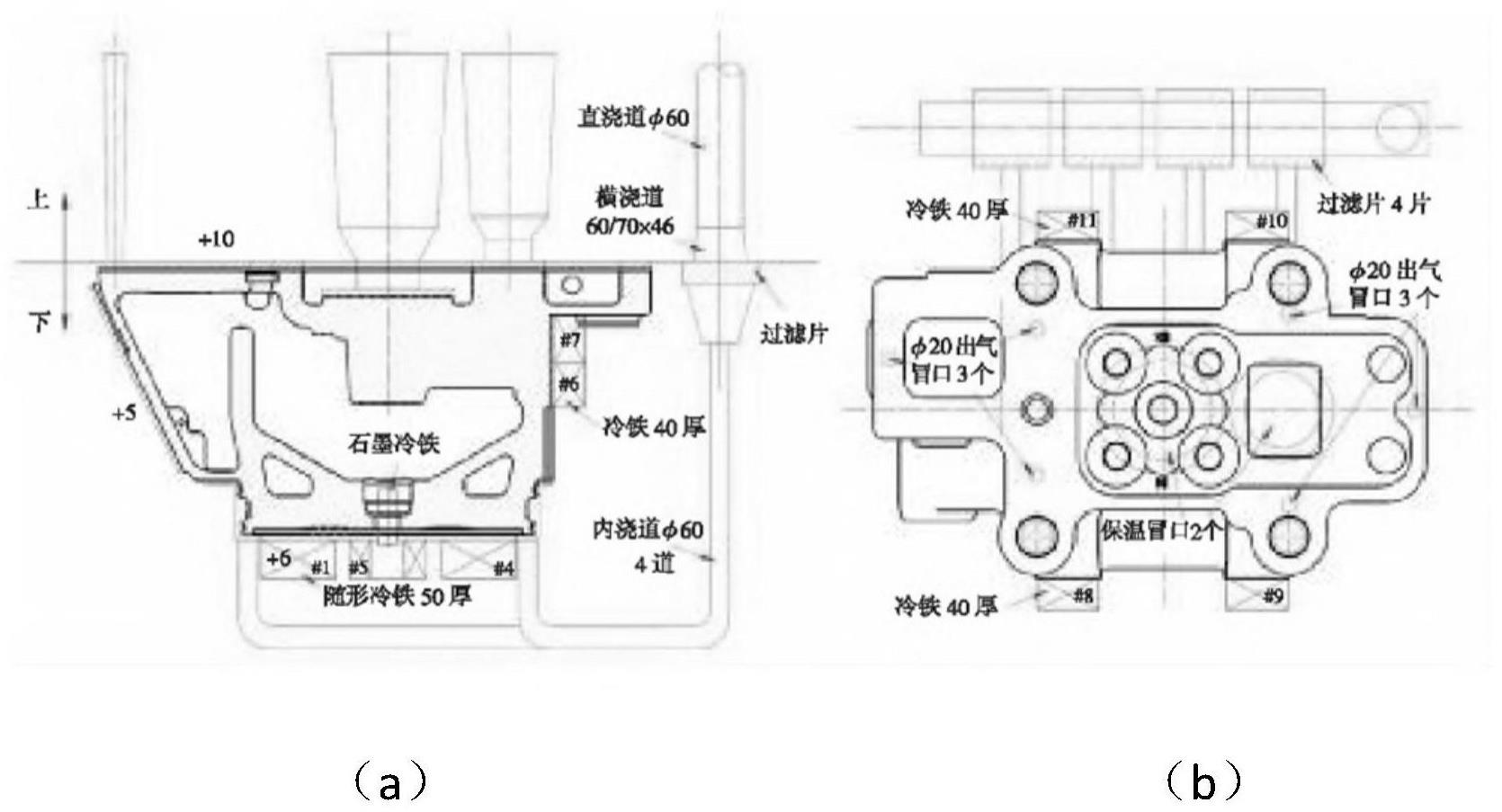

6、s3、设计浇注系统:采用底注式浇注系统;经过计算:铸件浇注时间约20s;浇注系统各组元尺寸为直浇道φ60mm,横浇道60/70 ×46mm,内浇道4×φ30mm;将铁水从燃烧面均匀引入,液面上升速度18.4mm/s;在横浇道下方与内浇道连接处放置4片100×100 ×25mm泡沫陶瓷过滤片;

7、s4、冒口设计:在气缸盖喷油器孔、摇臂座安装孔及高压油管搭子等厚大部位设计2个顶冒口,分别位于铸件热节上方,2个顶冒口尺寸分别为φ150×400mm和φ100×400mm;

8、s5、冷铁设计:在气缸盖燃烧面、侧面钻孔部位及横接管搭子部位设置外冷铁,厚度为铸件被冷却部位厚度的0.5~0.8倍;在喷油器孔及排气阀孔设置铸铁或石墨内冷铁;

9、s6、模拟计算:利用magma软件,对气缸盖温度场和流动场进行三次以上模拟计算,直到模拟结果无缩松缺陷为止,以模拟气缸盖浇注时的充型过程和凝固过程,检验铸造方案。

10、s7、制芯方法:采用mla+70型冷芯盒射芯机制芯,全部20余种砂芯布置在3副组合芯盒内,按照砂芯的尺寸分类,尽可能将尺寸接近的砂芯放置于同一个芯盒内。

11、s8、防脉纹方法:采用三种措施综合提高砂芯强度,以消除气缸盖内腔脉纹缺陷,一是在砂芯断面细小处放置芯骨;二是在原砂中加入少量铬铁矿砂添加剂;三是在a和b两种防脉纹涂料分2次浸涂, a浸涂后,再b浸涂。

12、s9、原材料选择及化学成分设计:炉料配比为60%高纯生铁+30%低锰废钢+10%自身回炉料。碳当量(ce)控制在4.2%~4.5%,si 量控制在2.3%~2.6%,mn量控制在0.2%~0.3%,p含量≤0.03%, s含量≤0.015%,mg残留量控制在0.03%~0.05%,其它干扰元素的含量应尽可能低。

13、s10、球化处理:采用冲入法球化,球化剂选mg和re,mg含量约为6%,re含量为0.5%~1.0%。

14、s11、孕育处理:一次孕育采用si-ba孕育剂,瞬时孕育采用s-o 孕育剂,孕育要滞后,要瞬时。

15、s12、熔炼浇注:采用2吨中频炉熔炼设备,每包铁液浇注3~4 件。浇注温度控制在1350~1380℃。

16、本发明的技术效果如下:

17、1)通过合理选取浇注位置和工艺参数,可避免因工艺调整而返修模具;

18、2)通过对浇冒口系统和冷铁尺寸的设计,并利用magma对充型和凝固过程进行模拟优化,有效保证气缸盖关键部位得到补缩,防止出现缩孔、缩松缺陷;

19、3)采用冷芯盒制芯技术和高精度模具制造,有效保证气缸盖内腔表面质量和尺寸精度;

20、4)通过在炉料选择、化学成分设计及球化孕育处理方面严格控制球墨铸铁铁液质量,保证气缸盖本体金相组织和力学性能优良。

21、5)在现有技术的基础上进一步优化工艺,从而提升了铸件的铸造精度及成品率,尺寸公差达到dctg10级,成品率达到80%

技术特征:

1.一种中速船柴油机用球墨铸铁气缸盖的铸造方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的中速船柴油机用球墨铸铁气缸盖的铸造方法,其特征在于,按照砂芯的尺寸分类,将尺寸接近的砂芯放置于同一个芯盒内。

技术总结

一种中速船用柴油机球墨铸铁气缸盖的铸造方法,包括选择铸造工艺参数、浇冒口系统设计计算及数值模拟优化、制芯技术、化学成分及球化孕育处理工艺,其中,通过合理选取浇注位置和工艺参数,可避免因工艺调整而返修模具;通过对浇冒口系统和冷铁尺寸的设计,并利用MAGMA对充型和凝固过程进行模拟优化,采用冷芯盒制芯技术和高精度模具制造。本发明提升了铸件的铸造精度及成品率,尺寸公差达到DCTG10级,成品率达到80%。

技术研发人员:赵迪,尹彦普,柏林

受保护的技术使用者:沪东重机有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!