一种不锈钢耐腐蚀性能的表面晶界工程处理方法

1.本发明涉及金属表面处理的技术领域,尤其涉及一种不锈钢的表面晶界工程处理方法。

背景技术:

2.晶界工程方法是20世纪末期提出的一种解决金属材料在腐蚀和应力耦合环境下发生的晶间腐蚀问题的方法。早期,此方法是对金属材料整体进行无差别形变热处理以提高合金材料中的特殊晶界比例,进而改善合金材料耐腐蚀性能,尤其用于提高不锈钢在腐蚀及应力耦合环境下的耐晶间腐蚀性能。但此方法存在明显不足,由于形变热处理是对合金整体进行处理,其引起内部组织结构的变化必然会降低合金整体的力学性能,这严重限制了此方法的普及和应用。

3.为了解决这一问题,现有技术多采用喷丸或激光等表面处理技术与热处理相结合的方法对合金表面进行晶界工程处理。喷丸处理易造成表面处理区域的应变大小不均匀,所得处理后的不锈钢表面粗糙度高。激光处理虽然可以得到较均匀的晶界工程保护层,但是步骤复杂,处理效率低,能耗高,极大地提高了生产成本。

技术实现要素:

4.有鉴于此,本发明提供了一种不锈钢的表面晶界工程方法。本发明提供的方法能够在不锈钢表面形成均匀性好、粗糙度低的晶界工程层,并且适用范围广、步骤简单、生产成本低。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.一种不锈钢的表面晶界工程处理方法,包括以下步骤:

7.对固溶态的不锈钢依次进行表面旋压处理、退火处理和冷却,在不锈钢表面形成晶界工程层;所述退火处理在保护气氛下进行;所述退火处理的温度为950~1200℃,所述退火处理的保温时间为30min~180min。

8.优选的,所述表面旋压处理的下压量为0.05~0.2mm;转速为300~500转/分钟;旋进速度为10~20mm/分钟。

9.优选的,所述冷却的速率不低于200℃/s。

10.优选的,所述固溶态的不锈钢的厚度≥3mm。

11.优选的,所述固溶态的不锈钢为固溶态的奥氏体不锈钢。

12.优选的,所述晶界工程层中低σcsl晶界的比例不低于45%。

13.优选的,所述晶界工程层的厚度为300~600微米。

14.本发明提供了一种不锈钢的表面晶界工程方法,包括以下步骤:对固溶态的不锈钢依次进行表面旋压处理、退火处理和冷却,在不锈钢表面形成晶界工程层;所述退火处理在保护气氛下进行;所述退火处理的温度为950~1200℃,所述退火处理的保温时间为30min~180min。本发明通过对固溶态的不锈钢进行表面旋压处理,仅在不锈钢表层引入一

定量的应变能,为下一步退火处理中的表层再结晶提供成核必要条件,之后通过退火处理使旋压后的不锈钢表层产生一定程度的再结晶,从而在不锈钢表面引入晶界工程层(gbe层);本发明通过控制退火处理的温度和保温时间,可以防止不锈钢内部(基体)晶粒尺寸发生改变而影响整块材料的力学性能。

15.另外,本发明采用的是表面旋压处理,可保证钢材表面受力具有一致性,能够保证处理之后的不锈钢表面形成厚度均匀分布的gbe层,并且使处理表面的粗糙度较低;本发明采用表面旋压处理的方式,和传统的冷轧加热处理的方法相比,本发明的应用范围更广,不仅可以处理平面板材,对于具有一定弧度的板材的表面也可以进行处理。

16.本发明采用的方法步骤简单,极大地降低了生产成本,和传统的冷轧加热处理方法相比,生产1吨同样性能的产品,本发明采用的方法仅在电费一项就可节省约17万元。

17.本发明的实施例结果表明,采用本发明的方法在不锈表面形成的gbe层厚度最高为600微米,低σcsl晶界的比例不低于69%,具有良好的耐腐蚀性。

附图说明

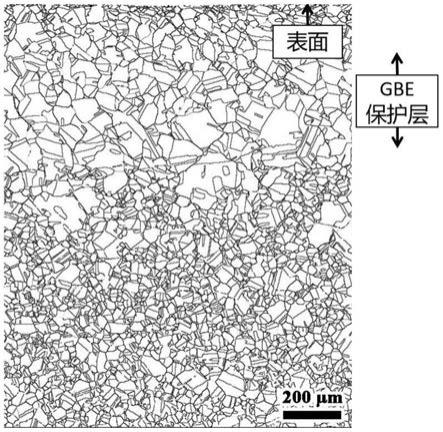

18.图1为实施例1所得耐腐蚀不锈钢表面gbe层的纵切面不同类型晶界分布图;

19.图2为实施例1所得耐腐蚀不锈钢基体和gbe层特殊晶界比例的统计对比图;

20.图3为实施例2所得耐腐蚀不锈钢表面gbe层的纵切面不同类型晶界分布图;

21.图4为实施例2所得耐腐蚀不锈钢基体和gbe层特殊晶界比例的统计对比图;

22.图5为实施例3所得耐腐蚀不锈钢表面gbe层的纵切面不同类型晶界分布图;

23.图6为实施例3所得耐腐蚀不锈钢基体和gbe层特殊晶界比例的统计对比图;

24.图7为实施例4所得耐腐蚀不锈钢表面gbe层的纵切面不同类型晶界分布图;

25.图8为实施例5所得耐腐蚀不锈钢表面gbe层的纵切面不同类型晶界分布图;

26.图9为对比例1所得耐腐蚀不锈钢表面gbe层的纵切面不同类型晶界分布图;

27.图10为对比例2所得耐腐蚀不锈钢表面gbe层的纵切面不同类型晶界分布图;

28.图11为未经过处理的不锈钢与实施例2所得耐腐蚀不锈钢在质量分数为50%的硫酸/硫酸铁溶液中进行腐蚀试验后的表面形貌;其中(a)为未经过本发明方法处理的不锈钢,(b)为实施例2所得耐腐蚀不锈钢。

具体实施方式

29.本发明提供了一种不锈钢的表面晶界工程方法,包括以下步骤:对固溶态的不锈钢依次进行表面旋压处理、退火处理和冷却,在不锈钢表面形成晶界工程层;所述退火处理在保护气氛下进行;所述退火处理的温度为950~1200℃,所述退火处理的保温时间为30min~180min。

30.在本发明中,所述固溶态的不锈钢为固溶态的奥氏体不锈钢,所述固溶态的奥氏体不锈钢优选为固溶态的低层错能高氮奥氏体不锈钢,所述低层错能高氮奥氏体不锈钢的n含量优选为不超过0.87%,更优选为0.85%。在本发明的实施例中,优选采用fe-18cr-16mn-2mo-0.85n不锈钢。本发明对所述不锈钢的来源没有特殊要求,采用本领域技术人员所熟知的市售产品或自行制备得到。

31.在本发明中,所述固溶态的不锈钢优选采用以下方法得到:将高氮无镍奥氏体不

锈钢在1000~1200℃下恒温保温30~180min,然后快速水淬冷却。本发明优选采用上述方法制备得到的不锈钢有利于使钢材中的碳化物溶解于奥氏体中,改善钢材的耐蚀性。

32.在本发明中,所述固溶态的不锈钢的厚度优选为≥3mm,更优选为3~20mm,进一步优选为5~10mm,最优选为6~7mm。

33.在本发明中,所述表面旋压处理优选在室温下进行。

34.在本发明中,所述表面旋压处理的下压量优选为0.05~0.2mm,更优选为0.05~0.15mm,最优选为0.1mm,转速优选为300~500转/min,更优选为300~400转/min,最优选为300转/min,旋进速度优选为10~30mm/min,优选为15~25mm/min,更优选为20mm/min。

35.在本发明的具体实施例中,优选采用公布号为cn 111069703 a的发明专利中的旋压机进行表面旋压处理。

36.在本发明中,所述表面旋压处理可仅在不锈钢表层区域产生一定的形变,引入一定的形变能,为下一步退火工序中的再结晶过程提供成核的必要条件。

37.传统晶界工程多采用冷轧与热处理相结合的方法在不锈钢表面引入gbe层,处理样品的厚度最大在100mm左右,并且会出现表面处理不均匀的情况,而本发明采用旋压处理的方式,不仅可以处理平面板材,同样可以处理曲率半径大于旋辊半径的弧形板材,极大地提高了本发明的应用范围。在本发明的实施例中,所述固溶态的不锈钢优选为固溶态不锈钢平面板材,所述固溶态不锈钢平面板材的尺寸(长度

×

宽度

×

厚度)优选为100mm

×

50mm

×

7mm。

38.在本发明中,所述退火处理在保护气氛下进行;所述保护气氛优选为氩气、氮气或氦气气氛,最优选为氮气气氛。本发明优选在保护气氛下进行退火处理,有利于防止材料表面氧化,影响gbe层的生成,降低材料表面的耐腐蚀性。

39.在本发明中,所述退火处理的温度为950~1200℃,优选为1000~1200℃,更优选为1000~1150℃,最优选为1050℃;所述退火处理的保温时间优选为30~180min,优选为30~90min,最优选为60min。在本发明中,所述退火处理可在不锈钢表面形变区域发生再结晶形成gbe层,同时上述保温时间可以防止不锈钢内部(基体)晶粒尺寸发生改变而影响整块材料的力学性能。

40.在本发明中,所述冷却的速度优选为不低于200℃/s。本发明将冷却速度控制在上述范围内,有利于抑制第二相的析出。本发明对所述冷却的方式没有特殊要求,采用本领域技术人员熟知的方式即可,具体如水冷。

41.在本发明中,所述晶界工程层的厚度优选为300~600微米,更优选为350~500微米,最优选为400微米。

42.在本发明中,所述晶界工程层中低σcsl晶界的比例优选不低于45%,更优选不低于60%,最优选不低于69%。

43.本发明将表面的晶界工程层低σcsl晶界的比例控制在上述范围内,有利于提高不锈钢的耐腐蚀性。

44.下面结合实施例对本发明提供的方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

45.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实

施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

46.实施例1

47.选取奥氏体不锈钢,奥体不锈钢的各元素含量如下表所示:

[0048][0049]

在室温下对固溶态的不锈钢板材(尺寸(长度

×

宽度

×

厚度)为100mm

×

50mm

×

7mm)进行表面旋压处理,所用旋压机为公布号为cn111069703a的发明专利中的旋压机。下压量0.1mm,转速300转/min,旋进速度20mm/min;在氮气气体保护下对表面旋压处理后的不锈钢板材进行退火处理,退火温度为1050℃,保温时间为30min;退火后的不锈钢板材以200℃/s的速度水冷却至室温,得到耐腐蚀不锈钢。

[0050]

实施例2

[0051]

采用的奥氏体不锈钢同实施例1。

[0052]

在室温下对固溶态的不锈钢板材(尺寸(长度

×

宽度

×

厚度)为100mm

×

50mm

×

7mm)进行表面旋压处理,所用旋压机为公布号为cn111069703a的发明专利中的旋压机。下压量0.1mm,转速300转/min,旋进速度20mm/min;在氮气气体保护下对表面旋压处理后的不锈钢板材进行退火处理,退火温度为1050℃,保温时间为60min;退火后的不锈钢板材以200℃/s的速度水冷却至室温,得到耐腐蚀不锈钢。

[0053]

实施例3

[0054]

采用的奥氏体不锈钢同实施例1。

[0055]

在室温下对固溶态的不锈钢板材(尺寸(长度

×

宽度

×

厚度)为100mm

×

50mm

×

7mm)进行表面旋压处理,所用旋压机为公布号为cn111069703a的发明专利中的旋压机。下压量0.1mm,转速300转/min,旋进速度20mm/min;在氮气气体保护下对表面旋压处理后的不锈钢板材进行退火处理,退火温度为1050℃,保温时间为180min;退火后的不锈钢板材以200℃/s的速度水冷却至室温,得到耐腐蚀不锈钢。

[0056]

实施例4

[0057]

采用的奥氏体不锈钢同实施例1。

[0058]

在室温下对固溶态的不锈钢板材(尺寸(长度

×

宽度

×

厚度)为100mm

×

50mm

×

7mm)进行表面旋压处理,所用旋压机为公布号为cn111069703a的发明专利中的旋压机。下压量0.2mm,转速300转/min,旋进速度20mm/min;在氮气气体保护下对表面旋压处理后的不锈钢板材进行退火处理,退火温度为1050℃,保温时间为60min;退火后的不锈钢板材以200℃/s的速度水冷却至室温,得到耐腐蚀不锈钢。

[0059]

实施例5

[0060]

采用的奥氏体不锈钢同实施例1。

[0061]

在室温下对固溶态的不锈钢板材(尺寸(长度

×

宽度

×

厚度)为100mm

×

50mm

×

7mm)进行表面旋压处理,所用旋压机为公布号为cn111069703a的发明专利中的旋压机。下压量0.05mm,转速300转/min,旋进速度20mm/min;在氮气气体保护下对表面旋压处理后的不锈钢板材进行退火处理,退火温度为1050℃,保温时间为60min;退火后的不锈钢板材以

200℃/s的速度水冷却至室温,得到耐腐蚀不锈钢。

[0062]

对比例1

[0063]

采用的奥氏体不锈钢同实施例1。

[0064]

表面旋压处理条件同实施例1。在氮气体保护下对表面处理后的不锈钢板材进行退火处理,退火温度为1050℃,保温时间为360min;退火后的不锈钢板材以200℃/s的速度水冷却至室温,得到处理后的不锈钢。

[0065]

对比例2

[0066]

采用的奥氏体不锈钢同实施例1。

[0067]

表面旋压处理条件同实施例1。在氮气体保护下对表面处理后的不锈钢板材进行退火处理,退火温度为1150℃,保温时间为10min;退火后的不锈钢板材以200℃/s的速度水冷却至室温,得到处理后的不锈钢。

[0068]

采用jeol生产的附有oim系统的jsm 7001f场发射扫描电镜对实施例1~5和对比例1~2的不锈钢表面的晶界工程层的厚度进行表征,并采用软件channel 5分析表面低σcsl晶界的比例。

[0069]

图1为实施例1所得耐腐蚀不锈钢表面gbe层的纵切面不同类型晶界分布图,图2为实施例1所得耐腐蚀不锈钢基体和gbe层特殊晶界比例的统计对比图,从图1可以明显看出,在距离奥氏体不锈钢表面约200微米处形成gbe保护层,保护层的厚度约为400微米。并且从图2可以看出,gbe保护层中低σcsl晶界的比例达到69.5%,高于基体的50%,表明gbe保护层具有良好的耐腐蚀性能。

[0070]

图3为实施例2所得耐腐蚀不锈钢表面gbe层的纵切面不同类型晶界分布图,图4为实施例2所得耐腐蚀不锈钢基体和gbe层特殊晶界比例的统计对比图,从图3可以明显看出,在距离奥氏体不锈钢表面约200微米处形成gbe保护层,保护层的厚度约为400微米。并且从图4可以看出,gbe保护层中低σcsl晶界的比例达到69%,高于基体的47.5%,表明gbe保护层具有良好的耐腐蚀性能。

[0071]

图5为实施例3所得耐腐蚀不锈钢表面gbe层的纵切面不同类型晶界分布图,图6为实施例3所得耐腐蚀不锈钢基体和gbe层特殊晶界比例的统计对比图,从图5可以明显看出,在距离奥氏体不锈钢表面约200微米处形成gbe保护层,保护层的厚度约为600微米。并且从图6可以看出,gbe保护层中低σcsl晶界的比例达到69.8%,高于基体的55%,表明gbe保护层具有良好的耐腐蚀性能。

[0072]

图7为实施例4所得耐腐蚀不锈钢表面gbe层的纵切面不同类型晶界分布图,在距离奥氏体不锈钢表面约250微米处形成gbe保护层,保护层的厚度约为500微米,gbe保护层中低σcsl晶界的比例达到56.7%。

[0073]

图8为实施例5所得耐腐蚀不锈钢表面gbe层的纵切面不同类型晶界分布图,在距离奥氏体不锈钢表面约100微米处形成gbe保护层,保护层的厚度约为300微米,gbe保护层中低σcsl晶界的比例达到46.4%。

[0074]

从图1、图3、图5、图7和图8中,可以看出,采用本发明所述技术方案处理后的不锈钢内部基体晶粒均未变大,材料整体的力学性能均未受到影响。

[0075]

图9为对比例1所得处理后的不锈钢表面gbe层的纵切面不同类型晶界分布图,在距离奥氏体不锈钢表面200微米处形成gbe保护层,保护层的厚度约为800微米,gbe保护层

中低σcsl晶界的比例达到60.8%,但不锈钢基体内部晶粒变大,材料整体力学性受到影响。

[0076]

图10为对比例2所得处理后的不锈钢表面gbe层的纵切面不同类型晶界分布图,在距离奥氏体不锈钢表面约200微米处形成gbe保护层,保护层的厚度约为600微米,gbe保护层中低σcsl晶界的比例为66.7%。但由于再结晶不完全,保护层有较多区域未形成,并且不锈钢内部基体晶粒变大,材料整体力学性能受到影响。

[0077]

图11为未经过处理的不锈钢与实施例2所得的耐腐蚀不锈钢在质量分数为50%的硫酸/硫酸铁溶液中进行腐蚀试验后的表面形貌,腐蚀时间为12h;图11中(a)为未经过本发明方法处理的不锈钢,(b)为实施例2所得耐腐蚀不锈钢。从图11可以明显看出,具有gbe保护层的不锈钢表面较为平整,受到的腐蚀影响小,材料的耐腐蚀性能显著提高。

[0078]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1