一种有效去除TEC用薄膜氧化层的方法和应用与流程

一种有效去除tec用薄膜氧化层的方法和应用

技术领域

1.本发明属于功能薄膜材料及器件技术领域,具体涉及一种有效去除tec用薄膜氧化层的方法和应用。

背景技术:

2.随着通讯设备的迅猛发展,通讯设备的集成程度和组装密度不断提高,在提供强大使用功能的同时,也导致了设备功耗和发热量的急剧增加。半导体主动制冷模块具有不需使用任何冷却剂,可连续工作,无污染、无噪音、体积小、重量轻、功率小、控温精准、冷却速度快等优点,使得tec的应用越发重要且迫切。目前tec广泛用于固体激光器件、医疗器件、半导体器件、红外探测器、光电倍增管或其它任何需要温度控制的地方。

3.微型tec用碲化铋晶片双面镀金属膜用于电极互联,在打磨后静置时间超过24h的碲化铋衬底上直流磁控溅射沉积cr-ni复合薄膜,经百格测试发现薄膜脱落面积65-90%,结合力测试结果不理想,无法达到使用要求。在打磨后碲化铋衬底上立即溅射沉积cr-ni复合薄膜,经百格测试发现薄膜脱落面积5-15%,附着力明显改善,但仍未达到使用要求。

4.因此,在目前的磁控溅射工艺下,如何制备既能用于微型tec焊接的cr-ni复合薄膜,又能保证薄膜的附着力,达到使用要求成为亟待攻克的技术难题。

技术实现要素:

5.本发明的目的在于克服现有技术存在的不足之处而提供一种有效去除tec用薄膜氧化层的方法。本发明通过对衬底材料plasma轰击后再生长薄膜,能够在直流磁控溅射沉积金属cr-ni薄膜中,有效地去除氧化层,改善薄膜的附着力,保持溅射获得的薄膜表面光滑、金属光泽度高、组分均一、适用于微型热电模块焊接中的应用。

6.为实现上述目的,本发明采取的技术方案为:本发明提供了一种有效去除tec用薄膜氧化层的方法,所述方法包括以下步骤:

7.(1)将碲化铋衬底进行打磨;

8.(2)将步骤(1)打磨后的衬底进行清洗;

9.(3)将步骤(2)清洗后的衬底进行等离子体轰击;

10.(4)在步骤(3)等离子体轰击后的衬底上磁控溅射铬薄膜;

11.(5)在步骤(4)铬薄膜上磁控溅射镍薄膜。

12.作为本发明的优选实施方式,步骤(1)中,所述碲化铋衬底为n型碲化铋晶片,纯度≥99.99%,密度≥7.68g/cm3,厚度1.3~1.6mm。

13.作为本发明的优选实施方式,步骤(2)中,所述打磨后的衬底粗糙度为0.24~0.32μm。

14.发明人经过研究发现,上述打磨方式可以有效的打磨掉碲化铋衬底表面大部分的自然氧化层及其他杂质,打磨后可获得更加平整的表面以及适宜溅射的粗糙度。

15.作为本发明的优选实施方式,步骤(2)中,所述清洗的方法为:依次在丙酮、无水乙

醇和水中分别超声清洗10~20min后,用氮气吹干。

16.发明人经过研究发现,上述清洗方式可以有效的清洗掉打磨过程产生的杂质,获得洁净干燥的溅射衬底表面。

17.作为本发明的优选实施方式,步骤(1)至(2)之间的时间间隔小于72h。

18.作为本发明更加优选的实施方式,步骤(1)至(2)之间的时间间隔小于24h。

19.发明人经过研究发现,打磨过程结束后需要尽快进行后续步骤,步骤(1)至(2)之间的时间间隔应小于72h,最好在24h内进行后续工艺。否则随着时间的增长,碲化铋衬底表面会继续产生自然氧化层,导致衬底与薄膜的结合力变弱,不适用于微型热电模块中用于焊接的铬镍复合薄膜。

20.作为本发明的优选实施方式,步骤(3)中,所述等离子体轰击的方法为:在功率为200~600w,氩气流量为450~550ml/min,真空度30~35pa的条件下轰击70~130s。

21.作为本发明更加优选的实施方式,步骤(3)中,所述等离子体轰击的方法为:在功率为200~500w,氩气流量为500ml/min,真空度30pa的条件下轰击100s。

22.发明人经过研究发现,使用等离子体轰击可以将打磨清洗后衬底上残留的少量氧化层和杂质彻底清除,暴露出洁净平整的n型碲化铋表面,可直接在所得表面上进行薄膜溅射。

23.作为本发明的优选实施方式,步骤(4)中,所述磁控溅射铬薄膜为直流磁控溅射,靶材与衬底中心距离为6~10cm、氩气纯度为99.9999%、靶材溅射功率密度为0.5~2.5w/cm2、溅射压力为0.2~0.8pa、生长温度为25~32℃、薄膜厚度为20~50nm。

24.发明人经过研究发现,上述直流磁控溅射条件下制备出的铬薄膜表面光滑、厚度均匀、与衬底间的附着力强。

25.作为本发明的优选实施方式,步骤(4)中,所述磁控溅射铬薄膜使用的靶材为铬靶材,靶材纯度≥99.9%,密度≥7.19g/cm3。

26.作为本发明的优选实施方式,步骤(5)中,所述磁控溅射镍薄膜为直流磁控溅射,靶材与衬底中心距离为6~10cm、氩气纯度为99.9999%、靶材溅射功率密度为2.0~5.0w/cm2、溅射压力为0.2~0.8pa、生长温度为25~32℃、薄膜厚度为1500~2500nm。

27.发明人经过研究发现,上述直流磁控溅射条件下制备出的镍薄膜与铬薄膜形成的铬镍复合薄膜表面光滑、金属光泽度高、组分均一、适用于微型热电模块焊接中的应用。

28.作为本发明的优选实施方式,步骤(5)中,所述磁控溅射镍薄膜使用的靶材为镍靶材,靶材纯度≥99.99%,密度≥8.90g/cm3。

29.在本发明中,上述任一项方法制备得到的铬镍复合薄膜在微型热电模块焊接中的应用。

30.与现有技术相比,本发明具有以下有益效果:

31.(1)本发明能够在直流磁控溅射沉积金属铬镍复合薄膜中,有效地去除氧化层,改善薄膜与衬底间的附着力,溅射得到的薄膜经百格测试后无脱落现象。

32.(2)本发明溅射获得的薄膜表面光滑、金属光泽度高、组分均一、适用于微型热电模块焊接中的应用。

附图说明

33.图1为本发明实施例1-7所采用的百格测试标准图。

具体实施方式

34.为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。实施例中所述实验方法如无特殊说明,均为常规方法;如无特殊说明,所述试剂和材料,均可从商业途径获得。

35.实施例1

36.作为本发明实施例的一种有效去除tec用薄膜氧化层的方法,具体实施步骤包括:阴极靶位1上安装金属cr靶材,靶材纯度≥99.9%,密度≥7.19g/cm3;阴极靶位2上安装ni靶材,靶材纯度≥99.99%,密度≥8.90g/cm3。衬底选用n型碲化铋晶片,纯度≥99.99%,密度≥7.68g/cm3,厚度1.3-1.6mm,并用1500目砂纸进行打磨,测量其粗糙度,空气静置24小时。将衬底依次在丙酮、无水乙醇和去离子水超声清洗10分钟,之后用高纯氮气吹干。采用直流磁控溅射生长金属cr薄膜,靶材与衬底中心距离为7cm,氩气纯度为99.999%,靶材溅射功率密度为2.26w/cm2,溅射压力为0.6pa,生长温度为25℃,薄膜厚度为30nm。采用直流磁控溅射生长金属ni薄膜,靶材与衬底中心距离为7cm,氩气纯度为99.999%,靶材溅射功率密度为5.0w/cm2,溅射压力为0.6pa,生长温度为25℃,薄膜厚度为2000nm。

37.实施例2

38.作为本发明实施例的一种有效去除tec用薄膜氧化层的方法,具体实施步骤包括:阴极靶位1上安装金属cr靶材,靶材纯度≥99.9%,密度≥7.19g/cm3;阴极靶位2上安装ni靶材,靶材纯度≥99.99%,密度≥8.90g/cm3。衬底选用n型碲化铋晶片,纯度≥99.99%,密度≥7.68g/cm3,厚度1.3-1.6mm,并用1500目砂纸进行打磨,测量其粗糙度。将衬底依次在丙酮、无水乙醇和去离子水超声清洗10分钟,之后用高纯氮气吹干。采用直流磁控溅射生长金属cr薄膜,靶材与衬底中心距离为7cm,氩气纯度为99.999%,靶材溅射功率密度为2.26w/cm2,溅射压力为0.6pa,生长温度为25℃,薄膜厚度为30nm。采用直流磁控溅射生长金属ni薄膜,靶材与衬底中心距离为7cm,氩气纯度为99.999%,靶材溅射功率密度为5.0w/cm2,溅射压力为0.6pa,生长温度为25℃,薄膜厚度为2000nm。

39.实施例3

40.作为本发明实施例的一种有效去除tec用薄膜氧化层的方法,具体实施步骤包括:阴极靶位1上安装金属cr靶材,靶材纯度≥99.9%,密度≥7.19g/cm3;阴极靶位2上安装ni靶材,靶材纯度≥99.99%,密度≥8.90g/cm3。衬底选用n型碲化铋晶片,纯度≥99.99%,密度≥7.68g/cm3,厚度1.3-1.6mm,并用1500目砂纸进行打磨,测量其粗糙度,空气静置24小时。将衬底依次在丙酮、无水乙醇和去离子水超声清洗10分钟,之后用高纯氮气吹干。将衬底置于plasma等离子体清洗机中,功率500w,氩气流量500ml/min,时间100s,真空度30pa。采用直流磁控溅射生长金属cr薄膜,靶材与衬底中心距离为7cm,氩气纯度为99.999%,靶材溅射功率密度为2.26w/cm2,溅射压力为0.6pa,生长温度为25℃,薄膜厚度为30nm。采用直流磁控溅射生长金属ni薄膜,靶材与衬底中心距离为7cm,氩气纯度为99.999%,靶材溅射功率密度为5.0w/cm2,溅射压力为0.6pa,生长温度为25℃,薄膜厚度为2000nm。

41.实施例4

42.作为本发明实施例的一种有效去除tec用薄膜氧化层的方法,具体实施步骤包括:阴极靶位1上安装金属cr靶材,靶材纯度≥99.9%,密度≥7.19g/cm3;阴极靶位2上安装ni靶材,靶材纯度≥99.99%,密度≥8.90g/cm3。衬底选用n型碲化铋晶片,纯度≥99.99%,密度≥7.68g/cm3,厚度1.3-1.6mm,并用1500目砂纸进行打磨,测量其粗糙度。将衬底依次在丙酮、无水乙醇和去离子水超声清洗10分钟,之后用高纯氮气吹干。将衬底置于plasma等离子体清洗机中,功率500w,氩气流量500ml/min,时间100s,真空度30pa。采用直流磁控溅射生长金属cr薄膜,靶材与衬底中心距离为7cm,氩气纯度为99.999%,靶材溅射功率密度为2.26w/cm2,溅射压力为0.6pa,生长温度为25℃,薄膜厚度为30nm。采用直流磁控溅射生长金属ni薄膜,靶材与衬底中心距离为7cm,氩气纯度为99.999%,靶材溅射功率密度为5.0w/cm2,溅射压力为0.6pa,生长温度为25℃,薄膜厚度为2000nm。

43.实施例5

44.作为本发明实施例的一种有效去除tec用薄膜氧化层的方法,具体实施步骤包括:阴极靶位1上安装金属cr靶材,靶材纯度≥99.9%,密度≥7.19g/cm3;阴极靶位2上安装ni靶材,靶材纯度≥99.99%,密度≥8.90g/cm3。衬底选用n型碲化铋晶片,纯度≥99.99%,密度≥7.68g/cm3,厚度1.3-1.6mm,并用1500目砂纸进行打磨,测量其粗糙度。将衬底依次在丙酮、无水乙醇和去离子水超声清洗10分钟,之后用高纯氮气吹干。将衬底置于plasma等离子体清洗机中,功率200w,氩气流量500ml/min,时间100s,真空度30pa。采用直流磁控溅射生长金属cr薄膜,靶材与衬底中心距离为7cm,氩气纯度为99.999%,靶材溅射功率密度为2.26w/cm2,溅射压力为0.6pa,生长温度为25℃,薄膜厚度为30nm。采用直流磁控溅射生长金属ni薄膜,靶材与衬底中心距离为7cm,氩气纯度为99.999%,靶材溅射功率密度为5.0w/cm2,溅射压力为0.6pa,生长温度为25℃,薄膜厚度为2000nm。

45.实施例6

46.作为本发明实施例的一种有效去除tec用薄膜氧化层的方法,具体实施步骤包括:阴极靶位1上安装金属cr靶材,靶材纯度≥99.9%,密度≥7.19g/cm3;阴极靶位2上安装ni靶材,靶材纯度≥99.99%,密度≥8.90g/cm3。衬底选用n型碲化铋晶片,纯度≥99.99%,密度≥7.68g/cm3,厚度1.3-1.6mm,并用1500目砂纸进行打磨,测量其粗糙度。将衬底依次在丙酮、无水乙醇和去离子水超声清洗10分钟,之后用高纯氮气吹干。将衬底置于plasma等离子体清洗机中,功率600w,氩气流量500ml/min,时间100s,真空度30pa。观察发现此时晶片表面有明显划痕,考虑由于plasma功率太大,造成晶片表面损伤,故不做进一步研究。

47.实施例7

48.作为本发明实施例的一种有效去除tec用薄膜氧化层的方法,具体实施步骤包括:阴极靶位1上安装金属cr靶材,靶材纯度≥99.9%,密度≥7.19g/cm3;阴极靶位2上安装ni靶材,靶材纯度≥99.99%,密度≥8.90g/cm3。衬底选用n型碲化铋晶片,纯度≥99.99%,密度≥7.68g/cm3,厚度1.3-1.6mm,并用1500目砂纸进行打磨,测量其粗糙度,空气静置72小时。将衬底依次在丙酮、无水乙醇和去离子水超声清洗10分钟,之后用高纯氮气吹干。将衬底置于plasma等离子体清洗机中,功率500w,氩气流量500ml/min,时间100s,真空度30pa。采用直流磁控溅射生长金属cr薄膜,靶材与衬底中心距离为7cm,氩气纯度为99.999%,靶材溅射功率密度为2.26w/cm2,溅射压力为0.6pa,生长温度为25℃,薄膜厚度为30nm。采用直流磁控溅射生长金属ni薄膜,靶材与衬底中心距离为7cm,氩气纯度为99.999%,靶材溅

射功率密度为5.0w/cm2,溅射压力为0.6pa,生长温度为25℃,薄膜厚度为2000nm。

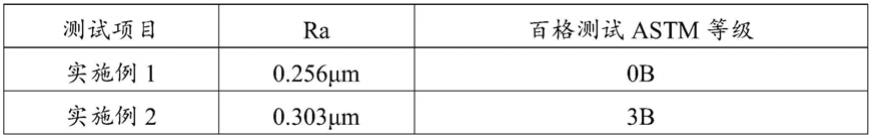

49.发明人对本发明实施例1-7打磨后得到的碲化铋衬底使用zygo干涉仪进行了衬底粗糙度测试。并采用图1所示的百格测试标准,对衬底上溅射的铬镍复合薄膜进行了薄膜附着力测试。实施例1-7的测试结果如表1所示:

50.表1实施例1-7粗糙度和百格测试结果

[0051][0052][0053]

从实施例1、2百格测试的结果可看出,本发明制备方法中,若对碲化铋衬底打磨后立即溅射和打磨静置24小时后溅射,得到的薄膜经百格测试后脱落面积不一致,打磨静置24小时后溅射得到的薄膜附着力差,考虑由于放置在空气中,碲化铋表面形成氧化层,与薄膜的结合力变弱,不适用于微型热电模块中用于焊接的cr-ni复合薄膜。

[0054]

从实施例3、4百格测试的结果可看出,本发明制备方法中,若对碲化铋衬底打磨后经plasma轰击清洗,溅射得到的薄膜经百格测试后无脱落现象,适用于微型热电模块中用于焊接的cr-ni复合薄膜。打磨、plasma清洗均可以去除碲化铋表面形成氧化层,增强衬底与薄膜之间的附着力。

[0055]

从实施例5-7百格测试的结果可看出,本发明制备方法中plasma等离子体清洗机的清洗功率影响清洁效果,过高的功率会导致晶片损伤,功率过低会影响后续膜层的附着力。500w的清洗功率足可以清除空气静置72小时形成的自然氧化层。因此,在直流磁控溅射沉积金属cr-ni薄膜的过程中,可以通过对碲化铋衬底作plasma清洗处理,增加衬底表面活性,有效地改善薄膜的附着力,保持溅射获得的薄膜表面光滑、金属光泽度高、组分均一、以及适用于微型热电模块中用于焊接的cr-ni复合薄膜。

[0056]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1