一种利用跳汰铬铁颗粒制备高碳铬铁合金的方法与流程

1.本发明涉及一种制取铬铁合金的方法,具体是一种利用跳汰铬铁颗粒制备高碳铬铁合金的方法,属于铁合金技术领域。

背景技术:

2.当前技术在利用跳汰回收铬铁颗粒时,主要采用中频感应炉重熔的方法,在采用中频感应炉重熔高碳铬铁粉末(即小颗粒)中,缺陷在于使用普通高碳铬铁块作为首炉原料来开炉,因为普通高碳铬铁块磁导率较低,其在中频感应炉中难以感应出大电流,需要持续蓄积较长时间的热量,才有希望实现熔化,对于2-3t的中频感应炉,目前首炉将炉料全部熔清需要耗费大量的时间,电耗较大,成本较高。

技术实现要素:

3.针对现有技术存在的问题,本发明提供一种利用跳汰铬铁颗粒制备高碳铬铁合金的方法,能够有效加快铬铁颗粒物料的熔化速度,节约时间与耗电量,降低成本。

4.为解决上述技术问题,本发明提供一种利用跳汰铁制取铬铁合金颗粒的重熔方法,包括以下步骤:

5.①

在中频感应炉坩埚内加入不同粒度跳汰铬铁颗粒并对不同粒度跳汰铬铁颗粒进行布料;

6.②

布料时在坩埚中间位置插入一根工业耐高温铸铁棒;

7.③

开启中频感应炉电源,以30%低功率烘炉55-65min;

8.④

将功率提高至100%后对中频感应炉进行加热,时间在18-22min,使铸铁棒周围紧密接触的铬铁颗粒呈现半熔融状态,取出铸铁棒,继续加热18-22min后,坩埚内物料全部熔清;

9.⑤

关闭中频感应炉电源,倾倒中频感应炉炉体,出高碳铬铁80%,20%的余留物料作为下一炉次物料的熔池热源;

10.⑥

分批次向坩埚内加入铬铁颗粒,直至坩埚装满为止,采用100%功率对中频感应炉进行加热,到一炉次全部熔清,熔清时间为15-20min;

11.⑦

重复步骤

⑤

~

⑥

,实现连续生产。

12.为了防止中频感应炉中炉料下部过热,上部“桥架”的现象发生,本发明首炉布料应遵循上大下小、上松下密的原则对不同粒度跳汰铬铁颗粒进行布料。

13.本发明铸铁棒的直径为坩埚口径的1/3,其中坩埚口径为900mm。

14.由于中频感应炉容量为2.5t,每炉次熔化物料2-2.2t,除去坩埚内留作熔池热源的部分合金液,即每次出高碳铬铁之后应向坩埚内加入1.5-1.7t的物料,一次性加入会出现炉内温度骤降、堆料、顶部结壳等不利现象,本发明为保证重熔效率,采用“分批次”加入,具体为每隔3-5min加入一次,每次加入0.2-0.4t。

15.本发明利用磁导率较高的工业耐高温铸铁棒汇聚磁感线,使得铸铁棒周围磁感线

密度增加,铬铁物料内部磁通量大大增加,感应电流增强,蓄积热量加快,有效加快了铬铁颗粒料的熔化速度,并能够将跳汰机回收的不同粒度的合金颗粒重熔铸锭,得到块度合适、表面无可见渣的产品铬铁,本发明在铬铁合金出现部分熔化后,抽走铸铁棒,如此,铬铁合金的品位不受影响。

附图说明

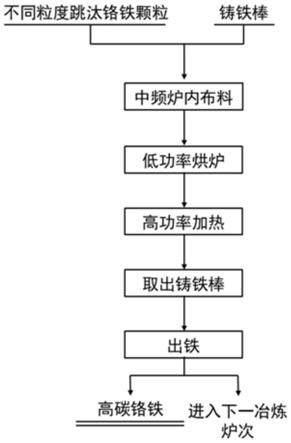

16.图1为本发明的工艺流程图;

17.图2是本发明重熔产品图。

具体实施方式

18.下面对结合附图本发明做进一步说明。

19.实施例一

20.如图1所示,一种利用跳汰铬铁颗粒制备高碳铬铁合金的方法,包括以下步骤:

21.①

首炉在中频感应炉坩埚内加入不同粒度跳汰铬铁颗粒并对不同粒度跳汰铬铁颗粒进行布料;

22.②

为了防止中频感应炉中炉料下部过热,上部“桥架”的现象发生,本发明首炉布料应遵循上大下小、上松下密的原则对不同粒度跳汰铬铁颗粒进行布料,布料的同时在坩埚中间位置插入一根工业耐高温铸铁棒,本发明铸铁棒的直径为坩埚口径的1/3,其中坩埚口径为900mm;

23.③

开启中频感应炉电源,以30%低功率烘炉55min;

24.④

将功率提高至100%后对中频感应炉进行加热,时间在18min,使铸铁棒周围紧密接触的铬铁合金颗粒呈现半熔融状态,取出铸铁棒,继续加热18min后,坩埚内物料全部熔清;

25.⑤

关闭中频感应炉电源,倾倒中频感应炉炉体,出高碳铬铁80%,余留物料的20%作为下一炉次物料的熔池热源;

26.⑥

每隔3min向坩埚内加入一次铬铁颗粒,每次加入0.2t直至坩埚装满为止,采用100%功率对中频感应炉进行加热,到一炉次全部熔清,熔清时间为15min;

27.⑦

重复步骤

⑤

~

⑥

,实现连续生产。

28.实施例二

29.一种利用跳汰铬铁颗粒制备高碳铬铁合金的方法,包括以下步骤:

30.①

首炉在中频感应炉坩埚内加入不同粒度跳汰铬铁颗粒并对不同粒度跳汰铬铁颗粒进行布料;

31.②

为了防止中频感应炉中炉料下部过热,上部“桥架”的现象发生,本发明首炉布料应遵循上大下小、上松下密的原则对不同粒度跳汰铬铁颗粒进行布料,布料的同时在坩埚中间位置插入一根工业耐高温铸铁棒,本发明铸铁棒的直径为坩埚口径的1/3,其中坩埚口径为900mm;

32.③

开启中频感应炉电源,以30%低功率烘炉60min;

33.④

将功率提高至100%后对中频感应炉进行加热,时间在20min,使铸铁棒周围紧密接触的铬铁合金颗粒呈现半熔融状态,取出铸铁棒,继续加热20min后,坩埚内物料全部

熔清;

34.⑤

关闭中频感应炉电源,倾倒中频感应炉炉体,出高碳铬铁80%,余留物料的20%作为下一炉次物料的熔池热源;

35.⑥

每隔4min向坩埚内加入一次铬铁颗粒,每次加入0.3t直至坩埚装满为止,采用100%功率对中频感应炉进行加热,到一炉次全部熔清,熔清时间为18min;

36.⑦

重复步骤

⑤

~

⑥

,实现连续生产。

37.实施例三

38.一种利用跳汰铬铁颗粒制备高碳铬铁合金的方法,包括以下步骤:

39.①

首炉在中频感应炉坩埚内加入不同粒度跳汰铬铁颗粒并对不同粒度跳汰铬铁颗粒进行布料;

40.②

为了防止中频感应炉中炉料下部过热,上部“桥架”的现象发生,本发明首炉布料应遵循上大下小、上松下密的原则对不同粒度跳汰铬铁颗粒进行布料,布料的同时在坩埚中间位置插入一根工业耐高温铸铁棒,本发明铸铁棒的直径为坩埚口径的1/3,其中坩埚口径为900mm;

41.③

开启中频感应炉电源,以30%低功率烘炉65min;

42.④

将功率提高至100%后对中频感应炉进行加热,时间在22min,使铸铁棒周围紧密接触的铬铁合金颗粒呈现半熔融状态,取出铸铁棒,继续加热22min后,坩埚内物料全部熔清;

43.⑤

关闭中频感应炉电源,倾倒中频感应炉炉体,出高碳铬铁80%,余留物料的20%作为下一炉次物料的熔池热源;

44.⑥

每隔5min向坩埚内加入一次铬铁颗粒,每次加入0.4t直至坩埚装满为止,采用100%功率对中频感应炉进行加热,到一炉次全部熔清,熔清时间为20min;

45.⑦

重复步骤

⑤

~

⑥

,实现连续生产。

46.本发明能够将小颗粒的跳汰铬铁颗粒通过重熔手段制备高碳铬铁颗粒,以达到市场认可的粒度标准,该产品的合格特征主要体现在:(1)粒度:对角长度从《20mm增加至》300mm;(2)成分达到市场要求,具体成分如表1所示;(3)产品表面及界面无可见渣及夹杂物,如图2所示。

47.表1重熔产品成分

[0048][0049]

因为本发明重熔铬铁颗粒首炉不向其中加入废钢制造铁水熔池,体现到产品成分上就是铬、硅等元素含量均高于现有技术的产品成分。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1