一种稀土合金化钢浇注模用涂料及其应用的制作方法

1.本发明涉及一种涂料,尤其涉及浇注模用涂料。

背景技术:

2.稀土合金化钢材在航空航天、船舶、电力、石化领域应用较为广泛,稀土是一种极易氧化元素,做好含稀土的合金钢在浇注过程中的防氧化保护,是保证产品质量好坏的关键环节,在冶炼过程中,稀土的加入可以有效提高钢铁材料的加工性能和机械性能。由于稀土元素极易氧化,形成大颗粒的稀土氧化夹杂物,从而降低钢材的力学性能和疲劳寿命。模铸浇铸时,钢锭模内的保护渣受到钢水中稀土元素的影响产生变性,严重降低了保护渣的润滑效果,会造成钢锭表面出现夹渣、气孔、结疤等表面质量缺陷。涂层作为钢液和模壁的中间层,既能起着调控传热又能起到润滑作用,减少结疤等缺陷,还有利于钢锭脱模,减少结疤等缺陷,增加钢锭的成材率,随着稀土高品质合金钢中的广泛应用,然而针对稀土合金化钢的涂料现有技术中较少。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,提供了一种稀土合金化钢浇注模用涂料及其应用,以解决现有技术中稀土合金化钢缺少相应浇注用涂料的技术问题。

4.本发明是通过以下技术方案实现的:

5.一种稀土合金化钢浇注模用涂料,所述涂料按重量计的组分为:10.0%~15.0%的al2o3、60.0%~65.0%的sio2、15.0%~20.0%的la2o3、4.0%~6.0%的ce2o3和3.0%~5.0%的cr2o3。

6.本发明还提供一种上述涂料的制备方法,该方法包括按比例准备所述涂料的各组分并在充分混合后研磨成20~50μm的粉末,然后按质量比为3:2的比例使所得粉末与混合液体混合并搅拌至呈糊状后获得所述涂料;涂抹在稀土合金化钢浇注模的内壁上,固化后获得内壁涂抹有涂料层的稀土合金化钢浇注模;其中,所述混合液体按体积计的组分为5~10%的硅溶胶和90~95%的无水乙醇。

7.本发明还提供一种利用上述所得涂料进行稀土合金化钢的浇注方法,包括将钢水由钢包下水口内注入中注管顶端后,钢水依次流经中注管内腔和流钢砖系统后进入稀土合金化刚浇注模内,所述稀土合金化钢浇注模内壁上涂抹有所述涂料,所述涂料在固化后形成涂料层,且钢水注入中注管内时所述涂料层已形成;所述中注管顶部还设置有氩气保护装置,所述氩气保护装置具体由圆形围板、内缘与圆形围板底部外缘固定连接的圆形托板和顶部内缘与圆形托板外缘固定连接的环形挡板构成,所述圆形围板内壁上设置隔热层,所述圆形托板和环形围板构成的整体套设在中注管的顶端上,且圆形托板的底部与中注管的顶部贴合密封,所述隔热层内安装有与外部氩气输入装置连接的环形进气管,所述环形进气管内壁上均匀开设有向上的出气孔,环形进气管围住的空间为钢水流通的通道;外部氩气输入装置开启且氩气经出气孔均匀流出后钢水才由钢包下水口流出;稀土合金化钢浇

注模内在浇注前还设置有保护渣层。

8.本发明相比现有技术具有以下优点:

9.本发明提供的一种稀土合金化钢浇注模用涂料及其应用,通过涂料层的设置能够有效提高所得稀土合金化钢的质量。

附图说明

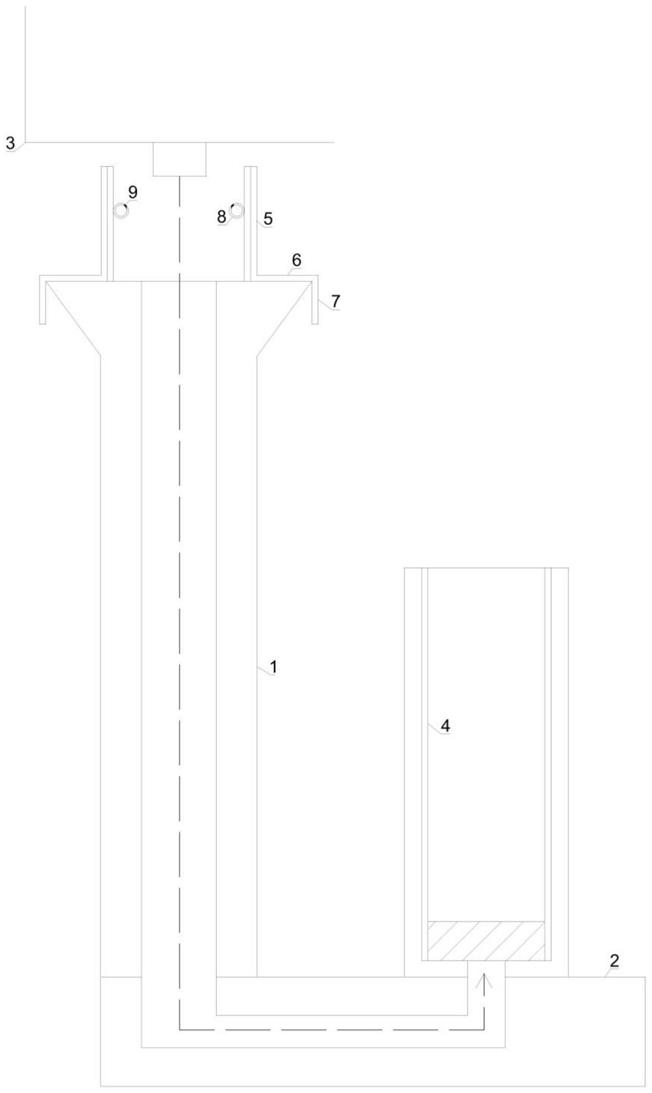

10.图1为实施例2提供的浇注系统结构示意图。

具体实施方式

11.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

12.实施例1

13.本实施例提供一种稀土合金化钢浇注模用涂料,其涂料按重量计的组分为::10.0%~15.0%的al2o3、60.0%~65.0%的sio2、15.0%~20.0%的la2o3、4.0%~6.0%的ce2o3和3.0%~5.0%的cr2o3;

14.按比例准备涂料的各组分并在充分混合后研磨成20~50μm的粉末,然后按质量比为3:2的比例使所得粉末与混合液体混合并搅拌至呈糊状后获得所述涂料;涂抹在稀土合金化钢浇注模的内壁上,固化后获得内壁涂抹有涂料层4的稀土合金化钢浇注模;其中,所述混合液体按体积计的组分为5-10%的硅溶胶和90-95%的无水乙醇;

15.本实施例,通过设置涂料层4,可防止高温钢对模本身的水冲刷,同时能够实现润滑的作用;涂料层4可以阻止钢水与模本身的接触,防止钢水对钢锭模的冲刷,钢水中的稀土元素与保护渣中产生反应,会生成大块、高熔点的复合物,降低了保护渣的流动性和润滑效果,随着模内钢水的上升,保护渣不能均匀的覆盖钢锭模内壁,此时涂抹在钢锭模内壁的涂层可以起到补充润滑的作用,防止钢锭表面出现夹渣、气孔、结疤等质量缺陷。

16.实施例2

17.结合图1,本实施例提供利用实施例1提供的涂料进行稀土合金化钢的浇注方法,浇注过程采用的浇注系统如图1所示,具体步骤为:将钢水由钢包3下水口注入中注管1顶端后,钢水依次流经中注管1内腔和流钢砖系统2后进入稀土合金化钢浇注模内,其中,为了避免外部空气对钢水的影响,在本实施例中,令中注管1的顶部还设置有氩气保护装置,氩气保护装置具体由圆形围板5、内缘与圆形围板5底部外缘固定连接的圆形托板6和顶部内缘与圆形托板6外缘固定连接的环形挡板7构成,所述圆形围板5内壁上设置隔热层,所述圆形托板6和环形围板7构成的整体套设在中注管1的顶端上,且圆形托板6的底部与中注管1的顶部贴合密封,所述隔热层内安装有与外部氩气输入装置连接的环形进气管8,所述环形进气管8内壁上均匀开设有向上的出气孔9,环形进气管8围住的空间为钢水流通的通道;外部氩气装置开启且氩气经出气孔9均匀流出后钢水才由钢包3下水口流出;稀土合金化钢浇注模内在浇注前还设置有保护渣层。

18.即氩气保护装置罩设在中注管1的顶部,外部氩气输入装置开启后环形进气管8内

充满氩气并由出气孔9流出,所有出气孔9同时向上流出氩气后,对处于环形进气管8内的钢水外围形成氩气保护层,从而可有效隔绝外部空气与钢水的接触,从而可令钢液中的稀土元素不会发生氧化反应,不会产生稀土氧化夹杂物,有利于保证材料的纯净度,稀土氧化夹杂物为d类夹杂物,通过对比,使用氩气保护装置的材料d类夹杂物含量可以降低至1.0级以下。

19.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种稀土合金化钢浇注模用涂料,其特征在于,所述涂料按重量计的组分为:10.0%~15.0%的al2o3、60.0%~65.0%的sio2、15.0%~20.0%的la2o3、4.0%~6.0%的ce2o3和3.0%~5.0%的cr2o3。2.一种权利要求1所述涂料的制备方法,其特征在于,该方法包括按比例准备所述涂料的各组分并在充分混合后研磨成20~50μm的粉末,然后按质量比为3:2的比例使所得粉末与混合液体混合并搅拌至呈糊状后获得所述涂料;涂抹在稀土合金化钢浇注模的内壁上,固化后获得内壁涂抹有涂料层的稀土合金化钢浇注模;其中,所述混合液体按体积计的组分为5~10%的硅溶胶和90~95%的无水乙醇。3.一种利用权利要求2所得涂料进行稀土合金化钢的浇注方法,包括将钢水由钢包下水口内注入中注管顶端后,钢水依次流经中注管内腔和流钢砖系统后进入稀土合金化刚浇注模内,其特征在于,所述稀土合金化钢浇注模内壁上涂抹有所述涂料,所述涂料在固化后形成涂料层,且钢水注入中注管内时所述涂料层已形成;所述中注管顶部还设置有氩气保护装置,所述氩气保护装置具体由圆形围板、内缘与圆形围板底部外缘固定连接的圆形托板和顶部内缘与圆形托板外缘固定连接的环形挡板构成,所述圆形围板内壁上设置隔热层,所述圆形托板和环形围板构成的整体套设在中注管的顶端上,且圆形托板的底部与中注管的顶部贴合密封,所述隔热层内安装有与外部氩气输入装置连接的环形进气管,所述环形进气管内壁上均匀开设有向上的出气孔,环形进气管围住的空间为钢水流通的通道;外部氩气输入装置开启且氩气经出气孔均匀流出后钢水才由钢包下水口流出;稀土合金化钢浇注模内在浇注前还设置有保护渣层。

技术总结

本发明公开了一种稀土合金化钢浇注模用涂料及其应用,涉及一种涂料,所述涂料按重量计的组分为:10.0%~15.0%的Al2O3、60.0%~65.0%的SiO2、15.0%~20.0%的La2O3、4.0%~6.0%的Ce2O3和3.0%~5.0%的Cr2O3;按比例准备所述涂料的各组分并在充分混合后研磨成20~50μm的粉末,然后按质量比为3:2的比例使所得粉末与混合液体混合并搅拌至呈糊状后获得所述涂料;涂抹在稀土合金化钢浇注模的内壁上,固化后获得内壁涂抹有涂料层的稀土合金化钢浇注模;其中,所述混合液体按体积计的组分为5-10%的硅溶胶和90-95%的无水乙醇;本发明能够有效提高浇注所得稀土合金化钢的质量。明能够有效提高浇注所得稀土合金化钢的质量。明能够有效提高浇注所得稀土合金化钢的质量。

技术研发人员:吴振忠 舒美良 马红军 王建波 胡莉华 胡圆圆 胡燕侠 邵月红 吴万明 冯朝生

受保护的技术使用者:安徽富凯特材有限公司

技术研发日:2021.12.21

技术公布日:2022/4/20

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1