一种高温长寿命YSZ涂层及其制备方法

一种高温长寿命ysz涂层及其制备方法

技术领域

1.本发明涉及一种高温长寿命ysz涂层及其制备方法,属于热障涂层领域。

背景技术:

2.7-8wt%氧化钇稳定的氧化锆(y2o

3 stabilized zro2,ysz)具有低热导、高韧性和良好的化学稳定性是经典的热障涂层材料,被广泛应用于各种型号的航空发动机、燃气轮机等热端部件的热防护。受相变与烧结限制,该涂层长期使用温度在1100℃以下,这显然不能满足发动机进口温度不断提升的要求。尽管已开发了系列高温无相变和耐烧结材料,但因其断裂韧性不足,涂层寿命远低于经典ysz涂层。

3.大量研究结果已证实,ysz涂层高温易相变主要源自于材料相纯度低所致。为提高材料相纯度,实现提高承温能力和延长寿命目的,现有技术开发了溶胶-喷雾热解工艺(sol

–

spray pyrolysis,ssp;专利号:zl201010573283.0, zl201010533281.9,zl201611000919.6,zl201210358107.4, zl201610888017.4),打破了自作为热障涂层材料使用60年来的“制备与相变”孪生技术瓶颈,攻克了超细纳米化与全稳定化同步实现难题,实现了原子尺度均匀的全稳定四方超细纳米ysz(t

′‑

zr

0.92y0.08o1.96

,简称4ysz)制备,与目前使用的ysz材料主要性能指标如表1所示。

4.表1 ysz材料主要性能指标

[0005][0006]

a:cp工艺;b:hs工艺;c:ssp工艺。

[0007]

这种ssp工艺与当前cp和hs相比较的显著优势:(1)各组分均匀性高,热导低;(2)确保稳定剂y2o3完全固溶在zro2晶格中,提高目标结构亚稳四方相t

′

稳定性,同时也消除了化学不稳定的y2o3,提高涂层的化学稳定性(j achiev mater manuf eng 2008,31(2)408-414);(3)合成温度低,粉体晶粒小,涂层热导率低;(4)可连续化生产,工艺稳定性好。

[0008]

考核验证结果表明:使用全稳定四方纳米ysz粉体通过大气等离子喷涂 (aps)制备涂层较现有的同类材料寿命有显著提升,例如1100℃氧化热循环,该涂层高达1500次无剥落,而现有的不足200次(rare metals 2019, https://doi.org/10.1007/s12598-019-01319-x),不仅如此,在1200℃热处理650h 仍无有害m相,这已超过发动机500h大修期,更值得关注的是,该涂层热导率不仅低于同类涂层,且耐高温老化能力强(ceram int 2017,43, 12633-12640),这主要归功于各组分原子尺度均匀,即确保相变发生,也提高了晶格缺陷对热传导声子散射作用。这种全稳定四方纳米ysz的aps涂层在温度高于1200℃长期工作出现烧结,导致涂层中孔隙率减少、涂层杨氏模量(e)升高

涂层寿命降低。目前,该涂层使用温度≤1200℃。

[0009]

如能在已有的基础上,提高其抗烧结能力,不仅起到进一步延长1200℃使用寿命的作用,也能进一步提高使用温度,进而满足发动机进口问题不断提升的要求,还有益于提高发动机效率、降低能耗、减少维修次数,节约发动机运行成本。

技术实现要素:

[0010]

本发明的一个目的是解决至少上述问题和/或缺陷,并提供至少后面将说明的优点。

[0011]

为了实现根据本发明的这些目的和其它优点,提供了一种高温长寿命 ysz涂层,该ysz涂层是由球形薄壁空壳纳米t

′‑

ysz粉体经大气等离子喷涂工艺喷涂在粘结层上形成ysz陶瓷层制备而成;所述球形薄壁空壳纳米 t

′‑

ysz粉体是由全稳定四方ysz粉末通过离心干燥造粒制备得到。

[0012]

优选的是,所述粘结层是由粘结层粉体经超音速火焰喷涂喷涂在基体上制备而成;所述粘结层粉体为oerlikon metco amdry 962牌号的nicraly,其成分为ni22cr10al1.0y;所述基体为直径25.4mm、厚度5mm的m951合金;基体使用前表面除去氧化物和油污,然后喷砂。

[0013]

优选的是,所述大气等离子喷涂的工艺参数为:电流400~600a、电压 60~70v、氩气流量40~45公升/分、氢气流量6~7公升/分、喷涂距离 100~120mm、送粉率25~35g/min、枪速400~600mm/s。

[0014]

优选的是,所述全稳定四方ysz粉末的制备方法为:以纯度为99.99%的zr(no3)4·

3h2o和y(no3)3·

6h2o为原料,按摩尔比 zr(no3)4·

3h2o:y(no3)3·

6h2o=0.92:0.08配料,以去离子水为溶剂,配制成金属离子总浓度为0.2mol/l的水溶液,磁力搅拌1~3h至澄清透明后,再依次加入添加剂六水柠檬酸和分子量为20000的聚乙二醇,其中柠檬酸加入量160g/l,聚乙二醇20g/l,再经磁力搅拌至澄清透明,从而制得溶胶;利用压力雾化方法将溶胶雾化到刚玉坩埚中,雾化压力为0.3mpa,刚玉坩埚温度为500℃;溶胶雾化完毕后,将刚玉坩埚温度升至500℃~900℃保温1h后冷却至室温获得全稳定四方ysz粉末;所述全稳定四方ysz粉末为100%四方相结构,其平均晶粒尺寸为15~20nm。

[0015]

优选的是,对全稳定四方ysz粉末进行预处理,其过程为:将全稳定四方ysz粉末放入低温等离子体发生装置中处理,控制装置的处理温度在 45~70℃,调节氧气的流量30~55ml/min,压力为1.5~12pa,电压在5kv~35kv 之间,等离子体处理功率应控制在300~450w之间,处理时间为2~4min。

[0016]

优选的是,所述球形薄壁空壳纳米t

′‑

ysz粉体是由全稳定四方ysz粉末通过离心干燥造粒制备得到,其过程包括以下步骤:

[0017]

步骤一、将全稳定四方ysz粉末采用湿法球磨进行初磨;

[0018]

步骤二、将湿法球磨后的料浆在砂磨机上进行精磨;

[0019]

步骤三、在精磨后的料浆中加入pva1799水溶液、正辛醇、柠檬酸铵和超纯水,搅拌至均匀,得到混合浆料;

[0020]

步骤四、采用离心干燥塔将混合浆料进行造粒;

[0021]

步骤五、将步骤四得到的颗粒进行热处理,得到球形薄壁空壳纳米t

′‑

ysz 粉体。

[0022]

优选的是,所述步骤一中,湿法球磨至d50≤5μm;湿法球磨的料、研磨介质和分散介质的质量比为1:3~5:0.3~0.5;所述研磨介质为99.9%化学纯度的3y-tzp,即3mol%y2o3稳定的zro2,其直径5mm、10mm,各占比30%、40%、30%;分散介质为超纯水,其电阻率为18mω;

[0023]

所述步骤二中,精磨至d50≤200nm;精磨采用直径的 3y-tzp锆珠,其万小时磨损率低于0.0001%;砂磨机的工作频率为20~40hz;

[0024]

所述步骤三中,pva1799水溶液的用量为料浆质量的4~6%;pva1799 水溶液的浓度为8~12wt%;每1kg料浆中加入3~4l超纯水、15~25g正辛醇消泡剂和4~6g柠檬酸铵减水剂;

[0025]

所述步骤四中,离心干燥塔的水分蒸发量5l/h,混合浆料采用直径的蠕动泵泵入离心干燥塔,其进浆量70~90ml/min,离心雾化盘转速20~25hz,进口温度250~270℃,出口温度控制在110~130℃,筛取200~400 目粉料作为步骤五的热处理粉料;

[0026]

所述步骤五中,热处理的过程为:以1~2℃/min的速度升温至300~350℃,保温1~2h,继续以1~2℃/min的速度升温至480~550℃,保温1~2h,然后以 10~15℃/min的速度升温至1200℃,保温1~3h。

[0027]

300~350℃,

[0028]

优选的是,所述球形薄壁空壳纳米t

′‑

ysz粉体具有球形空壳薄壁结构,球体粒径d50为≥60μm,壁厚≤6μm,平均晶粒尺寸为30-50nm。

[0029]

优选的是,该ysz涂层晶粒尺寸110~120nm;涂层内部含大量呈弥散分布尺寸介于0.5-4.0μm范围的孔洞,涂层表观密度ρ为4.76g/cm3,孔隙率为 21.5%。

[0030]

优选的是,粘结层的平均厚度为100μm、ysz陶瓷层的平均厚度为 200μm。

[0031]

本发明至少包括以下有益效果:

[0032]

与常规热障涂层陶瓷层相比,根据本发明的粉体及其制备的ysz涂层具有突出的实质性特点:

[0033]

(1)因为一般商品化起始粉料中有单斜相,它的出现不仅会导致ysz 涂层的隔热效果降低,同时也降低了涂层热循环寿命,本发明提供方法从原子尺度使原料反应均匀,避免锆离子水解,所以起始原料中氧化锆完全被稳定剂氧化钇稳定,纯四方结构,没有单斜相;

[0034]

(2)球形薄壁空壳四方纳米t

′‑

ysz粉体具有球形空壳薄壁结构,球体粒径d50为≥60μm,壁厚≤6μm,平均晶粒尺寸为30-50nm;

[0035]

(3)ysz涂层相稳定温度:1200℃>1000h,1300℃>500h,1400℃> 100h,1600℃>30h,;

[0036]

(4)ysz涂层抗烧结温度:>1500℃;

[0037]

(5)ysz涂层具有高的抗热震能力,所述热障涂层经1050℃水淬101 次后,涂层轻微剥落,无相变,依然是纯四方相。

[0038]

本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明:

[0039]

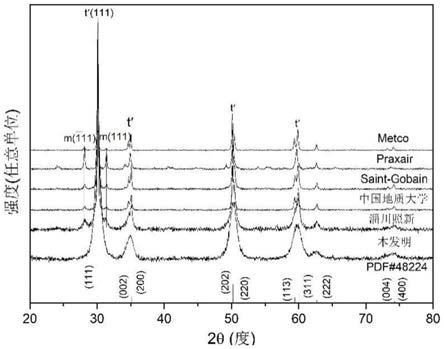

图1是根据本发明的实施例1经过喷雾热解和900℃热处理1h后产物的 x射线衍射图谱;图中一并给出的是四方氧化锆的标准pdf卡片图谱(编号: pdf#48224)、metco、praxair、saint-gobain、中国地质大学、淄川照新化工公司的ysz产品x射线衍射图谱;

[0040]

图2是根据本发明的实施例1经过喷雾热解和500℃、600℃、700℃、 800℃、900℃、1200℃热处理1h后产物的x射线衍射图谱;

[0041]

图3是根据本发明的实施例1经过造粒制备的球形薄壁空壳纳米t

′‑

ysz 粉体的x射线衍射图谱;图中一并给出的是四方氧化锆的标准pdf卡片图谱 (编号:pdf#48224);

[0042]

图4是根据本发明的实施例1制备的球形薄壁空壳纳米t

′‑

ysz粉体的表面sem图像;

[0043]

图5是根据本发明的实施例1制备的球形薄壁空壳纳米t

′‑

ysz粉体的颗粒sem图像;薄壁sem图像;

[0044]

图6是根据本发明的实施例1制备的球形薄壁空壳纳米t

′‑

ysz粉体的薄壁semsem图像;

[0045]

图7是根据本发明的实施例1制备的ysz涂层x射线衍射图谱和sem 图像

[0046]

图8(a)和8(b)是根据本发明的实施例制备的ysz涂层金相显微结构和表面宏观图;

[0047]

图9是所制备ysz涂层经1200℃热处理50h、1000h,1300℃500h,1400℃ 100h,1600℃30h后产物的x射线衍射图谱;

[0048]

图10是根据本发明的实施例1制备的ysz涂层线性收缩率随烧结时间变化曲线;

[0049]

图11是实施例1和实施例2在1400℃烧结涂层线性收缩率随烧结时间变化关系;

[0050]

图12是实施例1和实施例2在1500℃烧结涂层线性收缩率随烧结时间变化关系;

[0051]

图13是根据本发明的实施例制备的ysz涂层1300℃烧结孔隙变化曲线 (插图涂层烧结200h金相孔隙图像);

[0052]

图14是根据本发明的实施例制备的ysz涂层1050℃水淬试验表面宏观照片;

[0053]

图15为本发明实施例2制备的涂层在101次水淬后的宏观照片;

[0054]

图16(a)和16(b)是根据本发明的实施例制备的ysz涂层沉积态与 1050℃水淬循环60次金相图像。

[0055]

图17是根据本发明的实施例制备的ysz涂层1050℃水淬循环不同次数的xrd图谱。

具体实施方式:

[0056]

下面结合附图对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

[0057]

应当理解,本文所使用的诸如“具有”、“包含”以及“包括”术语并不配出一个或多个其它元件或其组合的存在或添加。

[0058]

实施例1:

[0059]

一种高温长寿命ysz涂层,该ysz涂层是由球形薄壁空壳纳米t

′‑

ysz 粉体经大气等离子喷涂工艺喷涂在粘结层上形成ysz陶瓷层制备而成;所述球形薄壁空壳纳米t

′‑

ysz粉体是由全稳定四方ysz粉末通过离心干燥造粒制备得到;大气等离子喷涂(aps)设备是

oerlikon metco生产的unicoat,所述大气等离子喷涂的工艺参数如表2所示:

[0060]

表2

[0061][0062]

所述粘结层是由粘结层粉体经oerlikon metco的超音速火焰喷涂 (hvof)unicoatpro-lf系统制备喷涂在基体上制备而成;所述粘结层粉体为oerlikon metco amdry 962牌号的nicraly,如表3所示,其成分为 ni22cr10al1.0y;所述基体为直径25.4mm、厚度5mm的m951合金,成分如表4(m951合金成分(质量分数/%)所示;基体使用前表面除去氧化物和油污,然后喷砂;

[0063]

表3

[0064]

牌号成分粒径分布(μm)适用温度(跟随喷涂方式)amdry962ni22cr10al1.0y53~106≤980℃(aps)/≤1050℃(hvof)

[0065]

表4

[0066]

元素niwmocrnbcoalcbyother含量balance2.5-4.52.5-3.58-101.8-2.44.5-5.55.5-6.20.03-0.15<0.004<0.05<1.03

[0067]

所述全稳定四方ysz粉末的制备方法为:以纯度为99.99%的 zr(no3)4·

3h2o和y(no3)3·

6h2o为原料,按摩尔比 zr(no3)4·

3h2o:y(no3)3·

6h2o=0.92:0.08配料,以去离子水为溶剂,配制成金属离子总浓度为0.2mol/l的水溶液,磁力搅拌1~3h至澄清透明后,再依次加入添加剂六水柠檬酸和分子量为20000的聚乙二醇,其中柠檬酸加入量160g/l,聚乙二醇20g/l,再经磁力搅拌至澄清透明,从而制得溶胶;利用压力雾化方法将溶胶雾化到刚玉坩埚中,雾化压力为0.3mpa,刚玉坩埚温度为500℃;溶胶雾化完毕后,将刚玉坩埚温度升至900℃保温1h后冷却至室温获得全稳定四方ysz粉末;

[0068]

采用荷兰帕纳科公司生产的型号为x’pert pro、配有x’celerator超能探测器的多功能x射线衍射仪进行物相测试,x射线是cu靶kα1,波长λ=0.15406nm。选取(111)晶面根据谢乐公式:d=0.89λ/βcosθ计算,晶粒尺寸15nm;其xrd图谱请参见图1;

[0069]

图1所示的xrd测试与分析结果表明,本实施例的所制备的4ysz粉料 (全稳定四方ysz粉末)与四方t相xrd标准卡片pdf48224#对比,四方氧化锆的(111)、(002)、(200)、(004)和(400)等晶面的特征衍射峰均被检测出,与单斜m和立方c相xrd标准卡片pdf861450#和pdf821246#对比,没有 m和c相,表明本实施例的喷雾热解合成ysz初始原料是纯四方氧化锆相。而其他国内外公司产品均含有m相;

[0070]

同时做对比实验,在溶胶雾化完毕后,将刚玉坩埚温度升至500~1200℃保温1h后冷却至室温获得全稳定四方ysz粉末;其xrd图谱请参见图2;

[0071]

图2所示在500℃~1200℃温度区间各xrd图谱中各衍射峰位相一致,也未发现m相,以及500℃低温合成(cp和hs工艺合成温度~1000℃),这说明这种制备方法实现了非扩散原位低温固溶,y

3+

与zr

4+

之间的均匀性明显优于其他制备方法。新工艺所合成的产物是t

′‑

(zr

0.92y0.08

)o

1.96

,这说明新工艺能使ysz成分得到精准控制。

[0072]

所述球形薄壁空壳纳米t

′‑

ysz粉体是由全稳定四方ysz粉末通过离心干燥造粒制备得到,其过程包括以下步骤:

[0073]

步骤一、将全稳定四方ysz粉末采用湿法球磨进行初磨;湿法球磨的料、研磨介质和分散介质的质量比为1:3~5:0.3~0.5;,研磨介质为99.9%化学纯度的3y-tzp(3mol%y2o3稳定的zro2,东方锆业生产),其直径 5mm、10mm,各占比30%、40%、30%;分散介质为超纯水(电阻率=18m ω),球磨至d50≤5μm,料浆细度采用激光粒度分析仪测试;

[0074]

步骤二、将湿法球磨后的料浆在砂磨机上进行精磨;精磨采用直径的3y-tzp锆珠,其万小时磨损率低于0.0001%;砂磨机有效容积1l、工作频率f=20~40hz,利用平均1l初磨浆料的研磨时间来控制精细研磨浆料细度,研磨至d50≤200nm,料浆细度采用激光粒度分析仪测试;

[0075]

步骤三、在精磨后的料浆中加入pva1799水溶液、正辛醇、柠檬酸铵和超纯水,搅拌至均匀,得到混合浆料;pva1799水溶液的用量为料浆质量的 5%;pva1799水溶液的浓度为10wt%;1kg料浆中加入3.5l超纯水、20g正辛醇消泡剂和5g柠檬酸铵减水剂;

[0076]

步骤四、采用离心干燥塔将混合浆料进行造粒;离心干燥塔的水分蒸发量5l/h,混合浆料采用直径的蠕动泵泵入离心干燥塔,其进浆量 80ml/min,离心雾化盘转速22hz,进口温度260℃,出口温度控制在120℃,筛取200~400目粉料作为步骤五的热处理粉料;

[0077]

步骤五、将步骤四得到的颗粒进行热处理,得到球形薄壁空壳纳米t

′‑

ysz 粉体;热处理的过程为:以1℃/min的速度升温至300℃,保温1.5h,继续以 1℃/min的速度升温至500℃,保温1.5h,然后以10℃/min的速度升温1200℃,保温2h,最后随炉冷却至室温,从而制得抗烧结的球形薄壁空壳纳米t

′‑

ysz 粉体;

[0078]

采用荷兰帕纳科公司生产的型号为x’pert pro、配有x’celerator超能探测器的多功能x射线衍射仪进行物相测试,x射线是cu靶kα1,波长λ=0.15406nm。其xrd图谱请参见图3。采用德国蔡司公司生产的型号为ultra 55的场发射扫描电子显微镜观察球形薄壁空壳纳米t

′‑

ysz粉体材料的颗粒尺寸为14-105μm,其sem图像请参见图4~6。

[0079]

图3所示的xrd测试与分析结果表明,本实施例的所制备的球形薄壁空壳纳米t

′‑

ysz粉体与四方t相xrd标准卡片pdf48224#对比,四方氧化锆的 (111)、(002)、(200)、(004)和(400)等晶面的特征衍射峰均被检测出,与单斜m 和立方c相xrd标准卡片pdf861450#和pdf821246#对比,没有m和c相,表明本实施例的离心干燥造粒合成的粉体是纯四方氧化锆相。sem结果表明,该粉体呈球形且球形度较高,粉体颗粒内部是空腔结构,壳壁致密且厚度均匀(4-6μm),内外表面光滑。

[0080]

本实施例的高温长寿命ysz涂层结构表征:

[0081]

采用荷兰帕纳科公司生产的型号为x’pert pro、配有x’celerator超能探测器的多功能x射线衍射仪进行物相测试,x射线是cu靶kα1,波长λ=0.15406nm。其xrd图谱请参见图7(a)。采用德国蔡司公司生产的型号为ultra 55的场发射扫描电子显微镜观察涂层显微结构,其sem图像请参见图7(b)。涂层依然是t

′‑

ysz相,选取(111)晶面根据谢乐公式:d=0.89λ/βcosθ计算,涂层晶粒尺寸114nm;涂层未见未熔化区,也未观察到层间界面,涂层内部含大量呈弥散分布尺寸介于0.5-4.0μm范围的孔洞,根据该涂层质量和几何体积计算其

表观密度ρ为4.76g/cm3,比该材料理论密度(6.07g/cm3)低,即该涂层孔隙率为21.5%。

[0082]

采用德国徕卡公司生产的型号为dm2700m的金相显微镜进行显微结构分析。所制备的nicraly粘结层、ysz陶瓷层的金相显微结构和宏观图见图8(a)和(b),平均厚度分别为~100μm、~200μm,陶瓷层与粘结层、粘结层与基体合金界面清晰、结合较好,陶瓷层内部有大量分布均匀的孔隙、无裂纹。

[0083]

本实施例的高温长寿命ysz涂层结构的高温相稳定性:

[0084]

将上述制备的涂层装入高纯氧化铝坩埚置于程控高温炉内热电偶正下方进行热处理,热处理温度1200℃、1300℃、1400℃和1600℃,热处理时间分别为1000h、300h、100h和30h,升温速率3.5℃/min,以2℃/min速率降温至800℃后随炉冷却至室温。xrd结果见图9,在2θ=28.2

°

和31.2

°

位置均未发现m相衍射峰。在前期工作的基础上,全稳定纳米ysz粉体制备aps 涂层已可达到1200℃650h无m相(ceram int 2017,43,12633-12640,专利号: cn 107815633a)。文献已报道的aps涂层在1473k煅烧100~400小时后,已有11mol%的m相(adv in ceram1981(3)241~253;j therm spray technol 2001,10(3)497-501),电子束物理气相沉积制备的ysz涂层,在1473k煅烧 200小时后,有3mol%的m相(j am ceram soc 2000,83(4)904-910)。这表明,本发明所制备的ysz涂层高温相稳定性更好,可将ysz涂层的服役温度从 1100℃提高到1200℃乃至更高,有利于进一步提升高温热端部件防护涂层的使用温度。

[0085]

实施例2:

[0086]

所述全稳定四方ysz粉末的制备方法为:以纯度为99.99%的 zr(no3)4·

3h2o和y(no3)3·

6h2o为原料,按摩尔比 zr(no3)4·

3h2o:y(no3)3·

6h2o=0.92:0.08配料,以去离子水为溶剂,配制成金属离子总浓度为0.2mol/l的水溶液,磁力搅拌1~3h至澄清透明后,再依次加入添加剂六水柠檬酸和分子量为20000的聚乙二醇,其中柠檬酸加入量160g/l,聚乙二醇20g/l,再经磁力搅拌至澄清透明,从而制得溶胶;利用压力雾化方法将溶胶雾化到刚玉坩埚中,雾化压力为0.3mpa,刚玉坩埚温度为500℃;溶胶雾化完毕后,将刚玉坩埚温度升至900℃保温1h后冷却至室温获得全稳定四方ysz粉末;将全稳定四方ysz粉末放入低温等离子体发生装置中处理,控制装置的处理温度在60℃,调节氧气的流量45ml/min,压力为3pa,电压在15kv之间,等离子体处理功率应控制在300w之间,处理时间为3min;

[0087]

其与工艺参数和过程与实施例1中的完全相同。

[0088]

实施例1和实施例2的高温长寿命ysz涂层结构的抗烧结性能:

[0089]

将上述aps制备涂层试样1200℃、1300℃、1400℃和1500℃分别烧结热处理100h、200h、100h和100h,升温速率3.5℃/min,以2℃/min速率降温至800℃后随炉冷却至室温,测试不同温度和时间烧结后试样的密度、线性收缩率、孔隙率及微观形貌。

[0090]

(1)涂层烧结线性收缩率

[0091]

依据式ε=δl/l0×

100%=(l

0-l)/l0×

100%计算涂层烧结线性收缩率,l0和l分别表示涂层烧结前后尺寸。

[0092]

(2)涂层烧结孔隙率

[0093]

依据式相对密度法计算涂层宏观烧结孔隙率,ρ和ρ0分别为涂层表观密度和理论密度(g/cm3)。

[0094]

此外,按顺序截取涂层厚度平行截面金相显微结构测试区不少于5个,依据金相显

微图像处理后的黑白二值孔隙率与涂层面积比值,统计计算出涂层微观孔隙率,并求其平均值。

[0095]

在1200℃、1300℃、1400℃和1500℃烧结涂层线性收缩率随烧结时间变化关系见图10。在上述所有烧结温度范围内,涂层收缩率非常小(<0.5%)。图11是实施例1和实施例2在1400℃烧结涂层线性收缩率随烧结时间变化关系。图12是实施例1和实施例2在1500℃烧结涂层线性收缩率随烧结时间变化关系。实施例2制备的涂层的线性线性收缩率比实施例1的涂层更小;由相对密度法测试涂层在1300℃烧结孔隙率随时间变化曲线如图13(插图是 x100倍的200h金相)。涂层在0~200h范围内孔隙率由初始态22%仅下降 1%,金相图像显示出涂层中含大量弥散分布的孔隙,黑白二值法统计,金相图像孔隙20.5%,与前面相对密度法测量的值相一致。文献已报道的ysz涂层在1200℃以上很容易被烧结,如1510℃烧结24h,线收缩率为3.7%(surfcoat technol 1987,32(1-4)227-236);1300℃烧结100h,线收缩率为1.02%,孔隙率由初始态19.1%下降了23.6%(surf coat technol 2009,203,1069-1074)。本发明专利所采用的球形薄壁空壳四方纳米t

′‑

ysz粉体制备的涂层内部有大量闭孔,这种闭孔对提高涂层抗高温烧结能力起关键作用。因此,本发明专利所制备的ysz涂层解决了制约涂层使用温度和寿命的相变和烧结问题。

[0096]

实施例1和实施例2的高温长寿命ysz涂层结构的抗热震性能:

[0097]

将上述aps制备涂层试样按航空工业标准hb7269-96中热震性能测试方法考核。将喷涂好涂层试样放入高温炉中,1050℃保温10min,取出式样迅速投入20

±

5℃去离子水淬冷5min。按上述步骤循环往复进行,记录热震水淬循环次数,观察涂层表面出现裂纹、起皮或剥落等情况。

[0098]

经10次、30次、70次、90次、101次水淬后,带有基体与金属粘结层的涂层样品宏观照片分别如图14。结果表明,涂层直至101次水淬,仅有局部边缘和试样中心出现少许剥落,整体比较完好。图15为实施例2制备的涂层在101次水淬后的宏观照片,其基本未出现剥落,整体完好。在涂层水淬热循环前后的金相显微结构中均未发现陶瓷层与粘结层之间的tgo生成(图 16),孔隙率也基本无变化,由初始态的21.5%仅降低~1%;xrd检测结果(图17)表明水淬前后涂层均保持为纯t

′‑

ysz相结构。本发明专利制备的 ysz涂层抗热震性能是航空工业标准hb7269-96中要求(水淬反复6次后涂层剥落)16倍以上,是现有商品ysz粉体的(水淬反复~30次后涂层剥落) 3倍以上。这表明,本发明专利通过先进的制备技术打破了制约ysz涂层的相变和烧结问题,已实现长寿命ysz涂层的制备。

[0099]

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1