一种曲轴径向跳动控制方法与流程

1.本发明属于机械加工技术领域,具体涉及一种曲轴径向跳动控制方法。

背景技术:

2.曲轴是往复式发动机的重要部件,能将直线运动转变成旋转运动,工作时承受很大的扭矩和交变的弯曲应力,容易产生振动、折断、轴颈磨损。曲轴从设计和使用效果看,要求跳动愈小愈好,曲轴的工作环境较差,在实际工作中对主轴颈的跳动提出了更高的要求

3.曲轴形体不规则、结构复杂,技术要求高、制造难度大。加工后的成品通常存在较大的径向跳动,是当前制造的难题。中高速柴油机曲轴在制造过程中,磨床是控制其跳动最主要的设备。磨床在两顶尖之间装夹曲轴,床头拨叉(拨叉固定在卡盘上)带动曲轴旋转。曲轴本体中心孔是最其主要的精基准,其中心孔在曲轴的整个加工中有着重要的作用,对曲轴的形位公差,尤其是曲轴的径向跳动,有着重要的影响。

4.通常曲轴磨削前,曲轴两端中心孔在车床以曲轴回转的形式加工而成,由于曲轴未经动平衡,且空间形状复杂,转动惯性不均匀,各曲臂的开合不一,造成中心孔的圆度、角度不能达到理想要求。磨床采用该中心孔,容易造成曲轴的跳动偏大。曲轴中心孔圆度在0.03左右时,精磨后主轴颈跳动在0.13~0.18mm。曲轴中心孔圆度在0.015mm以内,主轴颈的跳动波动较小,均值在0.08~0.12mm以内,所以提高中心孔圆度,可以降低主轴颈跳动。

5.在生产实践中,曲轴在磨床磨削时,因精度要求较高,作为其最重要的精基准中心孔的形位精度直接影响到曲轴的制造精度,若曲轴采用本体的中心孔,较难保证其形位公差及尺寸公差要求,甚至是无法保证。

技术实现要素:

6.针对上述不足,本发明公开一种能降低径向跳动、提高生产效率的曲轴径向跳动控制方法。

7.为实现上述目的,本发明所设计的曲轴径向跳动控制方法,包括以下步骤:

8.步骤1:曲轴的两端分别用等高v型铁支撑,曲轴上的主轴颈通过多个等高v型铁支撑,且多个等高v型铁呈对称布置;

9.步骤2:镗曲轴两端面的中心止口;

10.步骤3:根据曲轴两端面止口的形状和尺寸,车闷头;

11.闷头包括大圆柱段、中间圆柱段和小圆柱段,小圆柱段的外径与曲轴轴孔的内径一直,中间圆柱段的外径与中心止口的内径一致,大圆柱段的外径大于中间圆柱段的外径;

12.步骤4:将闷头压装到曲轴两端面的中心止口内,闷头的小圆柱段插入曲轴的轴孔内,中间圆柱段压入中心止口内且中间圆柱段的外圆面与中心止口的内壁贴平,大圆柱段的内端面与曲轴的端面贴合;

13.步骤5:曲轴上磨床,磨床的前后顶尖顶闷头的中心锥孔,精磨曲轴各主轴颈,精磨各主轴颈。

14.进一步地,所述步骤1中,还需要采用百分表拖平曲轴上母线、侧母线,整个曲轴中心轴线平行于机床导轨平面,曲轴处于水平自然状态,曲轴两端端面平齐。

15.进一步地,所述步骤2中,两端面止口的圆柱度≤0.01mm。

16.进一步地,所述步骤3中,精车闷头外形尺寸保证0.04~0.06mm的过盈量;中间圆柱段外圆的圆度≤0.01mm;大圆柱段的内端面垂直度≤0.01mm;中心锥孔的锥度与磨床的顶尖锥度一致,中心锥孔的圆度≤0.01mm。

17.进一步地,所述步骤4中,中间圆柱段压入中心止口内且中间圆柱段的外圆面与中心止口的内壁贴平0.02mm塞尺不入。

18.进一步地,所述步骤5中,中心锥孔与顶尖接触面≥85%。

19.进一步地,所述中心锥孔与顶尖接触面≥85%检测方法为:着色检查闷头中心锥孔质量,采取方法为闷头中心锥孔凃红丹液,磨床顶尖顶闷头中心锥孔,退出顶尖,检查顶尖与中心锥孔配车面处的红油膜接触情况,若接触面≥85%则为合格。

20.与现有技术相比,本发明的有益效果为:通过曲轴端面中心止口压装闷头,解决了曲轴本体上的轴孔,因曲轴空间形状的复杂、转动惯性不均匀、各曲臂开合不一等原因造成的轴孔圆度、角度误差大导致磨床加工出的曲轴径向跳动大的缺陷;降低了曲轴的径向跳动,大大的提高了生产效率。

附图说明

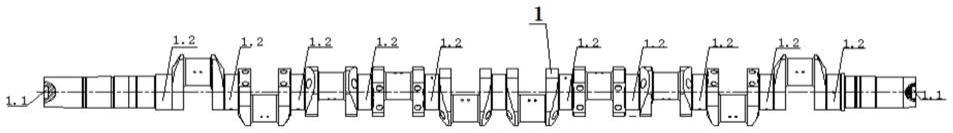

21.图1为曲轴实物示意图;

22.图2为曲轴两端中心止口示意图;

23.图3为闷头结构示意图;

24.图4为曲轴压装闷头后的磨床装夹状态图;

25.图5为曲轴最终径向跳动检测示意图

26.其中,1-曲轴、1.1-止口、1.2主轴颈、2-闷头、2.1-中间圆柱段、2.2-大圆柱段、2.3-中心锥孔、3-顶尖、4-拨叉、5-磨床中心架、7-v型固定支撑架、8-v型浮动支撑架。

具体实施方式

27.下面参照附图详述本发明。

28.曲轴径向跳动控制方法,包含以下步骤:

29.步骤1:曲轴的两端分别用等高v型铁支撑,曲轴上的主轴颈通过多个等高v型铁支撑,且多个等高v型铁呈对称布置;然后采用百分表拖平曲轴上母线、侧母线,整个曲轴中心轴线平行于机床导轨平面,使曲轴处于水平自然状态,曲轴两端端面平齐;

30.步骤2:镗曲轴两端面的中心止口,两端面止口的圆柱度≤0.01mm;

31.步骤3:根据曲轴两端面止口的形状和尺寸,车闷头;闷头包括大圆柱段、中间圆柱段和小圆柱段,小圆柱段的外径与曲轴轴孔的内径一直,中间圆柱段的外径与中心止口的内径一致,大圆柱段的外径大于中间圆柱段的外径;

32.因闷头形状简单且重量轻,车床易于加工,其配合面外圆圆度、端面垂直度、中心锥孔锥度均易于保证;精车闷头外形尺寸保证0.04~0.06mm的过盈量,可降低曲轴径向跳动量0.02~0.06mm,当过盈量<0.04mm,曲轴在磨削过程中,闷头配合面与曲轴止口容易松

动、歪斜,影响曲轴的跳动稍大,当过盈量>0.06mm,闷头不容易压装到止口内;中间圆柱段外圆的圆度≤0.01mm,保证与中心止口配合,可降低曲轴径向跳动量0.02~0.06mm,当圆度大于0.03mm时,曲轴径向跳动较大,当圆度大于0.01mm、小于等于0.03mm时,曲轴径向跳动与顶曲轴本体轴孔相比,数据相差不大;大圆柱段的内端面垂直度≤0.01mm,中心锥孔的锥度与顶尖的锥度一致为60

°

,中心锥孔的圆度≤0.01mm;

33.步骤4:将闷头压装到曲轴两端面的中心止口内,闷头的小圆柱段插入曲轴的轴孔内,中间圆柱段压入中心止口内且中间圆柱段的外圆面与中心止口的内壁贴平,0.02mm塞尺不入,可降低曲轴径向跳动0.02~0.06mm;同时,大圆柱段的内端面与曲轴的端面贴合;

34.步骤5:曲轴上磨床,磨床的前后顶尖顶闷头的中心锥孔,精磨曲轴各主轴颈,精磨各主轴颈,最终降低曲轴径向跳动量0.02~0.06mm;

35.中心锥孔与顶尖接触面需要≥85%,可降低曲轴径向跳动量0.02~0.06mm。当接触面<75%,曲轴径向跳动超差严重,当接触面≥75%且<85%时,曲轴径向跳动与顶曲轴本体轴孔数据差距不明显。

36.具体检查过程如下:

37.着色检查闷头中心锥孔质量,采取方法为闷头中心锥孔凃红丹液,磨床顶尖顶闷头中心锥孔,退出顶尖,检查顶尖与中心锥孔配车面处的红油膜接触情况,若接触面≥85%则为合格。

38.结合附图具体阐述本发明曲轴径向跳动控制方法:

39.在曲轴1两端面加工出中心止口1.1,将闷头2压装到中心止口1.1内,闷头的中间圆柱段2.1外圆面与中心止口1.1的内壁配合,大圆柱段2.2的内端面与曲轴1端面贴平,顶尖3顶闷头2的中心锥孔2.3,保证闷头2中心锥孔2.3与顶尖3接触面≥85%,拨叉4带动曲轴1回转,各磨床中心架5支撑曲轴1主轴颈1.2,精磨各主轴颈1.2。曲轴精磨完后,上花岗岩平台,两端采用v型固定支撑架7支撑,中间采用v型浮动支撑架8支撑,调整v型支撑架内滚轮,使曲轴处于水平自然状态,百分表依次检查曲轴各主轴颈1.2跳动量,与磨床顶本体中心孔检测数据相比较,降低了曲轴各主轴径1.2径向跳动量0.02~0.06mm。

40.采用本发明曲轴径向跳动控制方法时,曲轴轴孔圆度在0.03左右时,精磨后,主轴颈跳动在0.13~0.18mm,曲轴轴孔圆度在0.015mm以内,主轴颈跳动波动较小,均值在0.08~0.12mm以内,因此,提高了轴孔的圆度,降低了主轴颈的跳动。

41.例如某型高速柴油机曲轴,主轴颈圆柱度0.005不准凹下;相邻主轴颈跳动0.03mm、主轴颈跳动≤0.1mm,(1-13)主轴颈表面粗糙度ra≤0.4;主轴颈尺寸公差+0.005/-0.01mm,如此高的要求,磨床顶曲轴本体中心孔,磨削该曲轴,检查,主轴颈最好情况为跳动0.12mm。经分析后反复试验,采取本发明在曲轴两端面压装闷头,闷头中心孔圆度≤0.01,磨床顶闷头中心孔,磨削曲轴,主轴颈跳动在0.06~0.10mm之间,降低径向跳动量0.02~0.06mm。

42.在生产实践中,曲轴在磨床磨削时,因精度要求较高,作为其最重要的精基准中心孔的形位精度直接影响到曲轴的制造精度,若曲轴采用本体的轴孔,较难保证其形位公差及尺寸公差要求,甚至是无法保证。为解决这一难题,采用本发明在曲轴两端面压装闷头的方法,解决了曲轴本体上的轴孔,因曲轴空间形状的复杂,转动惯性不均匀,各曲臂开合不一等原因,造成的轴孔圆度、角度误差大,导致磨床加工出的曲轴径向跳动稍大的难题,从

而保留了曲轴的跳动,大大的提高了生产效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1