一种超细高纯球形镁粉末制备装置和方法

1.本发明涉及金属粉末制备技术领域,具体涉及一种超细高纯球形镁粉末制备装置和方法。

背景技术:

2.金属镁粉具有密度低、还原性强、生物相容性好等优异性能,同时具有易燃易爆、燃烧时能产生炫目的白光,并释放大量的热等特点,因此,被广泛的应用于冶金还原、生物医疗、能源化工、航空航天、军事工业等领域。在炼钢业及有色金属铸造等传统工业领域,镁粉常被用作脱硫剂、脱氧剂、还原剂等,对于镁粉的粒径和颗粒形貌等性能指标要求不高,为了避免由较差品质镁粉导致的杂质引入问题,从而进一步提高被还原金属的品质,则需要从源头提高金属镁粉的纯度。在航空、航天、航海、军工等高端特殊领域内,高品质镁粉具有难以替代的重要战略地位。为了更好的满足镁粉在水冲压发动机、诱饵剂、点火药、固体火箭推进剂等方面的应用,就需要研发新的制粉技术,以获得粒径小且分布窄的超细镁粉。一般要求镁粉的粒径需小于45μm,且越细越好,并且对于镁粉的颗粒形貌、活性镁含量等也具特殊要求。在生物医疗领域,镁粉被用作粉床熔融成形(powder bed fusion,pbf)技术的粉末原料,而该技术对于粉末材料的要求很高,如较窄的粒径分布区间、颗粒纯净度高、致密度高、球形度高、无气孔夹杂等缺陷、具有良好的流动性和可塑性等,其中较小的粒径分布范围可提高粉末的利用率。

3.目前,国内外制备镁粉的技术方法主要有切削法、高能球磨法、雾化法、氢等离子体直流电弧法等,现有制备技术难以满足冶金还原、生物医疗、能源化工、航空航天、军事工业等领域对于高品质镁粉的需求。

4.切削法是采用切割、铣削、涡流等物理方式对大块镁锭进行机械切削,所获的镁粉为不规则形状,粒径大、分布范围宽,在制备过程中也极易引入杂质。

5.高能球磨法是在惰性气氛保护下,将少量的毫米级镁粉和钢制磨球置于球磨机中进行长时间的研磨,采用此方法可以通过延长研磨时间以获得粒径比较细的镁粉,但是,由于金属镁具有良好的延展性,大部分镁颗粒粘附在磨球和容器壁上,导致制粉效率低下。如文献一(fahimpour v,sadrnezhaad s k.magnesium nanopowder for hydrogen absorption and ammonium perchlorate decomposition[j].materials letters,2012,85:128

–

131.)报道,为了避免大部分镁颗粒粘附在磨球和容器壁上的现象,他们会在球磨过程中添加适量的nacl颗粒(406μm),以229μm的mg颗粒作为原料,进行长达50h的球磨时间,最终获得了平均粒径为17nm的mg颗粒。所获得球磨样品为nacl、mg颗粒的混合物,采用饱和koh溶液也不能完全去除残留的nacl,甚至会导致氧化镁、氢氧化镁的产生。

[0006]

雾化法制备镁粉是目前已实现商业应用的先进的制粉技术,但是雾化法所制备的镁粉粒径分布范围比较宽,为25-830μm,要想获得粒径小且分布窄的镁粉产品,需要增加逐级筛分处理工艺。

[0007]

氢等离子体直流电弧法制粉是在真空条件下,向蒸发室内通入混有h2或n2的氩气

混合气体,通过直流电弧熔化并蒸发金属原料,主要通过充气压力和电功率控制金属蒸气的冷凝。该方法可以制备亚微米级、甚至纳米级镁粉,但所制备的镁粉多以六边形片状为主,球形率很低,颗粒之间也存在比较明显的团聚和连接现象,并且难以实现工业化批量生产。如文献二(liu t,zhang y,li x.preparations and characteristics of ti hydride and mg ultrafine particles by hydrogen plasma

–

metal reaction[j].scripta materialia,2003,48(4):397

–

402.)报道,刘等人在0.1mpa、100l/min的混合气流(50%ar+50%h2)中制备出镁超细颗粒,粒径分布范围为100—2000nm,平均粒径为905nm,颗粒形貌存在球形和六边形片状,其所制备的镁超细颗粒存在比较严重的团聚、连接现象。

技术实现要素:

[0008]

针对现有技术的不足,本发明的目的在于提出一种超细高纯球形镁粉末制备装置和方法,通过惰性气体传输的方式,实现镁粉的快速悬浮冷凝,所制备的镁粉具有粒径小、分布窄、球形率高、纯度高的特点;同时,本发明制备工艺简单、制备时间短、耗能少、成本低廉,可解决现有技术所生产镁粉末粒径分布不均匀、纯度低、球形率低、生产效率低的问题。

[0009]

为了达到上述目的,本发明的技术方案为:

[0010]

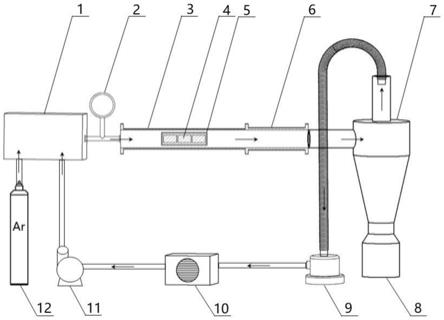

一种超细高纯球形镁粉末制备装置,包括与气瓶12连通的气体存储装置1,气体存储装置1与蒸发气化炉3的进口端相连通,蒸发气化炉3均温位置固定有舟形石墨坩埚5,舟形石墨坩埚5内放置镁锭原料4;蒸发气化炉3的出口端连通粒子冷凝器6的进口端,粒子冷凝器6的出口端连通粉料收集料斗8。

[0011]

气体存储装置1底部入口管道上依次设置有离心式循环风机11、气体冷却器10和气体过滤器9,气体过滤器9的输入端与旋风集尘器7顶部气体输出口相连通。

[0012]

气体存储装置1与蒸发气化炉3之间连通有气体质量流量计2。

[0013]

所述的蒸发气化炉3为横式管式炉,管的两端配置接头。

[0014]

所述的镁锭原料指所有形式的金属镁,包括但不局限于工业级镁锭、镁粉,以及回收利用的镁产品。

[0015]

所述的粒子冷凝器6为管状,其外部的冷却方式包括但不局限于水冷、氨冷、液氮冷却。

[0016]

基于上述制备装置的一种超细高纯球形镁粉末的制备方法,利用蒸发-冷凝原理,以工业用镁锭作为原料,在常压流动惰性气体环境中,将镁锭加热至蒸发状态,镁蒸气被流动高纯惰性气体裹挟至粒子冷凝器6区域进行悬浮冷凝,然后在旋风集尘器7下方的粉料收集料斗8中得到超细高纯球形镁粉末。

[0017]

所述的制备方法具体步骤如下:

[0018]

步骤一,将镁原料放置于舟形石墨坩埚5中,将舟形石墨坩埚5放置于蒸发气化炉3的均温区位置并固定;

[0019]

步骤二,将制备装置连接好后,持续通入惰性气体,以排除制粉装置内部的残留空气;

[0020]

步骤三,启动蒸发气化炉3的加热电源,设置预定蒸发加热温度为700~1300℃,调节惰性气体的流速为0.5~5000lpm,再保温;

[0021]

步骤四,打开粒子冷凝器6外部的冷却装置,使得粒子冷凝器6温度保持在400℃以

下;蒸发后的镁蒸气与惰性气体分子碰撞失去能量,镁蒸气在悬浮状态下进行形核长大形后成超细镁粉;

[0022]

步骤五,待制粉过程结束后,取出旋风集尘器7下方的粉料收集料斗8,将粉料收集料斗8放置于手套箱内进行保存,最终获得高纯超细球形镁粉,而旋风集尘器7中多余的高纯惰性气体继续进入气体过滤器9以去除残留的超细镁粉颗粒,随后经过气体冷却器10冷却,最后经过离心式循环风机11进入气体存储装置1,进行下次制粉循环过程中。

[0023]

所述的高纯惰性气体纯度为99.999%及以上,气体种类包括所有不与镁蒸气反应的气体,包括但不局限于氩气、氦气、氖气、氪气、氙气、氡气。

[0024]

所述的步骤三蒸发加热温度为1000~1300℃。

[0025]

所述的步骤三惰性气体的流速为10~500lpm。

[0026]

所述的步骤三保温时间取决于原材料的质量,按照200g镁锭原料所需保温时间不低于40min的标准来计。

[0027]

所述的步骤四粒子冷凝器6温度保持在200-400℃。

[0028]

本发明的有益效果:

[0029]

(1)、通过调节蒸发气化温度和惰性气体流量,对不同粒径的镁粉末进行可控制备;镁粉末的粒径明显小于采用雾化法所做制备的镁粉末粒径,且分布范围也更窄;蒸发气化的方式可以获得高纯度的镁粉末,也不会引入外来杂质。

[0030]

(2)、大幅缩短生产周期,可迅速大规模应用。

[0031]

(3)、采用该方法所制备的镁粉末,具备有粒径小(d

50

<10μm)、粒径分布范围窄(span<1.50)、纯度高(>99.9%)、球形度高(≥95%)、比表面积大(>300m2/kg)等特点。

[0032]

(4)设备简单,方法简便,成本更低。

附图说明

[0033]

图1是本发明的制备装置结构示意图,图中箭头指示气体流动方向。

[0034]

图2是本发明制得的超细高纯球形镁粉的形貌扫描电镜图像。

[0035]

图3是本发明制得的超细高纯球形镁粉的粒径分布曲线。

[0036]

图4是本发明制得的超细高纯球形镁粉的x射线能谱分析结果。

具体实施方式

[0037]

下面结合实施例对本发明作进一步的说明。

[0038]

参照图1,一种超细高纯球形镁粉末制备装置,包括与气瓶12连通的气体存储装置1,气体存储装置1经气体质量流量计2与蒸发气化炉3的进口(左)端相连通,蒸发气化炉3均温位置固定有舟形石墨坩埚5,舟形石墨坩埚5内放置镁锭原料4;蒸发气化炉3的出口端(右)端连通粒子冷凝器6的进口(左)端,粒子冷凝器6的出口端(右)端连通粉料收集料斗8。

[0039]

气体存储装置1底部入口管道上依次设置有离心式循环风机11、气体冷却器10和气体过滤器9,气体过滤器9的输入端与旋风集尘器7顶部气体输出口相连通。

[0040]

所述的蒸发气化炉3为横式管式炉,炉管材质为310s不锈钢,外径为25mm,壁厚为2mm,炉管的两端设计为kf25接头,以方便通过kf25卡箍进行连接;最高加热温度1200℃,功率3kw,采用pid控制器与可控硅输出进行控温,具有超温报警功能。

[0041]

舟形石墨坩埚5的长度为100mm,外径为20mm,壁厚为2mm,放入310s不锈钢蒸发气化炉3内部的均温区位置,配有定位装置以避免被通入的流动惰性气体吹离设定位置。

[0042]

所用工业级镁原料盛放于舟形石墨坩埚5中,所述的镁锭原料指所有形式的金属镁,包括但不局限于工业级镁锭、镁粉,以及回收利用的镁产品。

[0043]

所述方法适用于多种高纯金属粉末制备,包括但不局限于镁粉。

[0044]

所述的粒子冷凝器6为管状,材质为黄铜,黄铜管外部的冷却方式包括但不局限于水冷、氨冷、液氮冷却等。

[0045]

所述的气体存储装置1具备气阀以调节气体流量,高纯惰性气体的流量具体数值可通过气体质量流量计2进行监测。

[0046]

基于上述一种超细高纯球形镁粉末制备装置的制备方法,利用蒸发-冷凝原理,以工业用镁锭作为原料,在常压流动惰性气体环境中,将镁锭加热至蒸发状态,镁蒸气被流动高纯惰性气体裹挟至粒子冷凝器6区域进行快速悬浮冷凝,即蒸发后的镁蒸气与惰性气体分子碰撞失去能量,镁蒸气在悬浮状态下进行形核长大形后成超细镁粉;然后在旋风集尘器7下方的粉料收集料斗8中得到超细高纯球形镁粉末,制粉系统各装置及连接顺序参见附图1。

[0047]

所述的制备方法具体步骤如下:

[0048]

步骤一,将镁原料并放置于舟形石墨坩埚5中,将舟形石墨坩埚5放置于蒸发气化炉3的均温区位置并固定;

[0049]

步骤二,连接好制备装置,在蒸发气化炉3的不锈钢炉管两端通过kf25接头分别与气体质量流量计2和粒子冷凝器6进行连接。如附图1所示,依次连接气瓶12、气体存储装置1、气体质量流量计2、蒸发气化炉3、粒子冷凝器6、旋风集尘器7、气体过滤器9和气体冷却器10,向已连接器件系统的一端持续5分钟以上通入流速为0.5lpm的惰性气体,以排除制粉装置内部的残留空气;再将离心式循环风机11接入整套制粉系统,使得系统形成一个闭合回路;

[0050]

步骤三,启动蒸发气化炉3的加热电源,设置预定蒸发加热温度为700~1500℃(优选1000~1300℃),调节惰性气体的流速为0.5~5000lpm(优选10~500lpm),保温时间取决于原材料的质量,一般情况下,120g镁锭原料所需保温时间为40min,升温速率为15℃/min;

[0051]

步骤四,打开粒子冷凝器6外部的冷却装置,使得粒子冷凝器6温度保持在400℃以下(优选200-400℃);

[0052]

步骤五,待制粉过程结束后,取出旋风集尘器7下方的粉料收集料斗8,将粉料收集料斗8放置于手套箱内进行保存,最终获得超细高纯球形镁粉,而旋风集尘器7中多余的高纯惰性气体继续进入气体过滤器9以去除残留的超细镁粉颗粒,随后经过气体冷却器10冷却,最后经过离心式循环风机11进入气体存储装置1,进行下次制粉循环过程中。

[0053]

所述的高纯惰性气体纯度为99.999%及以上,气体种类包括所有不与镁蒸气反应的气体,包括但不局限于氩气、氦气、氖气、氪气、氙气、氡气等。

[0054]

实施例一

[0055]

步骤一,称量120g的镁锭原料并放置于舟形石墨坩埚5中,将舟形石墨坩埚5放置于蒸发气化炉3的均温区位置并固定;

[0056]

步骤二,在蒸发气化炉3的不锈钢炉管两端通过kf25接头分别与气体质量流量计2

和粒子冷凝器6进行连接。如附图1所示,依次连接气瓶12、气体存储装置1、气体质量流量计2、蒸发气化炉3、粒子冷凝器6、旋风集尘器7、气体过滤器9和气体冷却器10,向已连接器件系统的一端通入适当时间高纯惰性气体后,再将离心式循环风机11接入整套制粉系统,使得系统形成一个闭合回路;

[0057]

步骤三,启动蒸发气化炉3的加热电源,将蒸发气化温度设定为1000℃,保温时间为40min,升温速率为15℃/min,制粉系统内部循环惰性气体的流速设定为0.7m/s;

[0058]

步骤四,打开粒子冷凝器6外部的冷却装置,使得粒子冷凝器6温度保持在优选200-400℃;蒸发后的镁蒸气与惰性气体分子碰撞失去能量,镁蒸气在悬浮状态下进行形核长大形后成超细镁粉;

[0059]

步骤五,待制粉过程结束后,取出旋风集尘器7下方的粉料收集料斗8,将粉料收集料斗8放置于手套箱内进行保存,最终获得超细高纯球形镁粉。

[0060]

如图2、3、4所示,采用本发明的制备装置和方法,所获得的镁粉粒径分布范围为4-12μm,中位粒径d50为8.16μm,粒径跨度span为1.25,比表面积为327.4m2/kg(图3)。该镁粉产品具有很好的球形度(图2),几乎不含其它杂质元素,x射线能谱分析结果(图4)表明镁含量为100%。

[0061]

本发明的工艺过程中,高纯惰性气体由气瓶进入气体存储装置1,经过气体质量流量计2进入蒸发气化炉3,将富集于盛有镁锭原料的舟形石墨坩埚5上方的镁蒸气裹挟至粒子冷凝器6进行悬浮冷凝,高纯惰性气体与超细镁粉颗粒同时进入旋风集尘器7,超细镁粉颗粒被收集于位于旋风集尘器7下方的粉料收集料斗8中,而高纯惰性气体继续进入气体过滤器9以去除残留的超细镁粉颗粒,随后经过气体冷却器10冷却至合适温度,最后经过离心式循环风机11进入气体存储装置1,随后将进行下次制粉循环过程中,解决现有镁粉末制备方法所存在的粒径大、粒径分布范围宽、杂质含量高、球形度低等技术问题,并且通入的高纯惰性气体可实现循环使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1