一种含高熵硼化物的铝基晶粒细化剂及其制备方法

1.本发明属于铝合金细化剂领域,具体涉及一种含高熵硼化物的铝基晶粒细化剂及其制备方法。

背景技术:

2.铝合金作为轻金属材料之一,以及具有高强度和易加工等优点,目前被广泛应用航空航天、交通轨道和汽车工业等领域。其中,7000系铝合金因其超高强度已经占据航空材料的主导地位,另外al~si也因其高硬度等优点,被广泛应用。为了更进一步提升铝合金的力学性能以更好达到工业需求,添加细化剂是重要手段之一。细化的原理是铝液中增加形核质点,进行异质形核,形成细小等轴晶,防止生成粗大柱状晶。

3.目前应用广泛的晶粒细化剂有铝钛(al-ti)、铝钛硼(al-ti-b)和铝钛碳(al-ti-c)其中,以al-ti-b的应用最为广泛,如al-5ti-1b,其中tial3和tib2颗粒起主要作用。但是,当加入的al-si合金中si含量过多时,会出现si中毒现象,以及tib2颗粒易团聚并下沉至底部,使得细化效果衰退。

4.为解决此问题,研究人员开发出了al-nb-b中间合金,但是由于nbb2的密度与al的密度相差太大,会在短时间内(《30分钟)沉降到保温炉底部成为炉渣,使得细化失效。

5.中国专利申请号为cn104583429a的专利文献“用于晶粒细化的al-nb-b母合金”公开了一种新型al-nb-b细化剂,该种细化剂具有良好的抗si毒化作用,但是该方法有以下问题:1.上述细化剂制备所使用的nb源材料为单质nb粉,价格极高,不适合工业大规模生产。2.所采用的制备方法为氟盐法,界面反应速度慢,生产效率低,且浮于熔体之上的熔融态氟盐易挥发,造成环境污染。

6.在此基础上又研发出了多元合金al-ti-nb-b细化剂,中国专利授权号为cn108251675b的专利文献“一种铸造铝硅合金用al-ti-nb-b细化剂及其制备方法及应用”公开了一种多元al-ti-nb-b细化剂,该细化剂同样也具有良好的细化作用,但是该方法对nb含量要求很高,成本高。ti/nb之间的比例需要精确调控才能使细化效果达到最佳,不易控制。

7.中国专利申请号为cn113122743a的专利文献“一种al-v-b中间合金及其制备方法和应用”公开了一种新型al-v-b晶粒细化剂,v元素可以形成al

10

v和vb2有助于α-al形核,虽然有一定的细化效果,但是其细化效果并不理想。

技术实现要素:

8.本发明的目的在于提供一种含高熵硼化物的铝基晶粒细化剂及其制备方法。

9.实现本发明目的的技术解决方案为:一种含高熵硼化物的铝基晶粒细化剂,由铝基体和均匀分布在铝基体中呈近球形的(zr

0.2

ti

0.2v0.2

cr

0.2

mn

0.2

)b2颗粒组成,(zr

0.2

ti

0.2v0.2

cr

0.2

mn

0.2

)b2颗粒的粒径为1~5μm。

10.一种上述的细化剂的制备方法,包括如下步骤:

11.步骤(1):配料:按比例称取所需原料:工业纯铝,铝-硼中间合金和高纯过渡金属元素单质,另外称取纯ti颗粒用于除去电弧炉内的剩余氧气;

12.步骤(2)熔炼:将步骤(1)中称取的材料放入真空电弧炉的水冷铜坩埚中,熔炼得到晶粒细化剂。

13.进一步的,步骤(1)中称取原料时,使得zr、ti、v、cr、mn和b的摩尔比满足zr:ti:v:cr:mn:b=1:1:1:1:1:10,硼元素质量分数占总质量分数的1%~5%。

14.进一步的,步骤(2)包括如下步骤:

15.步骤(21):称量前对原料进行打磨和超声波清洗;

16.步骤(22):将步骤(1)中称取的材料放入真空电弧炉的水冷铜坩埚中;将用于吸氧的纯ti颗粒置于另一个水冷铜坩埚中;

17.步骤(23):将电弧炉抽真空,当真空度大于5

×

10-3

pa时,充入惰性气体氩气直至炉内气压为负的0.05pa;

18.步骤(24):开启熔炼直流电源开关,先熔炼纯ti颗粒吸收炉腔内的剩余氧气;然后熔炼工业纯铝、铝~硼合金及各过渡金属单质至完全反应,冷却凝固后得到含有过渡金属硼化物的铝合金锭;

19.步骤(25):将步骤(24)得到的铝合金锭翻转,重复步骤(22)到(24)3~5次,得到组织均匀的铝合金锭。

20.一种采用上述的细化剂进行细化的方法,包括如下步骤:

21.步骤(1):配料:按比例称取工业纯铝锭,和权利要求1所述的含高熵硼化物的铝基晶粒细化剂;

22.步骤(2):熔炼:

23.步骤(21):将步骤(1)称取的工业纯铝锭放入石墨粘土坩埚中,且与坩埚一同置于井式电阻炉中,将井式电阻炉升温、保温,直至铝锭完全熔化,并用石墨棒搅拌;

24.步骤(22):将步骤(1)称取的细化剂用铝箔包裹加入金属液中,并用石墨棒搅拌、保温,得到含有细化剂的金属液;

25.步骤(3)凝固:将步骤(22)得到的含有细化剂的金属液按不同的保温时间浇铸到预热过的金属型模具中,等其冷却凝固即得到细化后的铝合金铸锭。

26.进一步的,所述工业纯铝锭的质量分数为99%~99.8%,细化剂的质量分数为0.2%~1%。

27.进一步的,所述步骤(21)中的“将井式电阻炉升温、保温”具体为:将井式电阻炉升温至720℃~750℃、保温1h~2h。

28.进一步的,步骤(22)中的“用石墨棒搅拌、保温”具体为:用石墨棒搅拌30s~60s、保温10min~60min。

29.本发明与现有技术相比,其显著优点在于:

30.(1)本发明的含高熵硼化物的合金晶粒细化剂,其主要成分为zr、ti、v、cr、mn、b和al,与现有晶粒细化剂相比,是直接以形成的高熵硼化物颗粒(zr

0.2

ti

0.2v0.2

cr

0.2

mn

0.2

)b2为形核衬底,来细化晶粒,不需要多余的含铝化合物。

31.(2)本发明细化剂中的zr、ti、v、cr和mn等元素只与b发生反应形成高熵硼化物粒子只存在于该化合物;并且因为高熵效应,使其具有良好的化学热稳定性,在高温下不易分

解。

32.(3)本发明提供的制备方法是利用熔体反应在铝基体上原位合成高熵硼化物粒子,在铝基体上形成的高熵硼化物粒子分布弥散;与直接外加超细陶瓷颗粒细化剂相比,本发明制备出的晶粒细化剂形核粒子与α-al之间有很好的润湿性,有助于使其成为α-al的有效形核核心。

33.(4)本发明提供的制备方法设备简单,操作方便,不会产生有害物质污染环境,且制备周期短,效率高;所需原料比较容易获得,虽然需要五种元素,但其含量仍低于含nb晶粒细化剂中的nb的含量,成本低。

附图说明

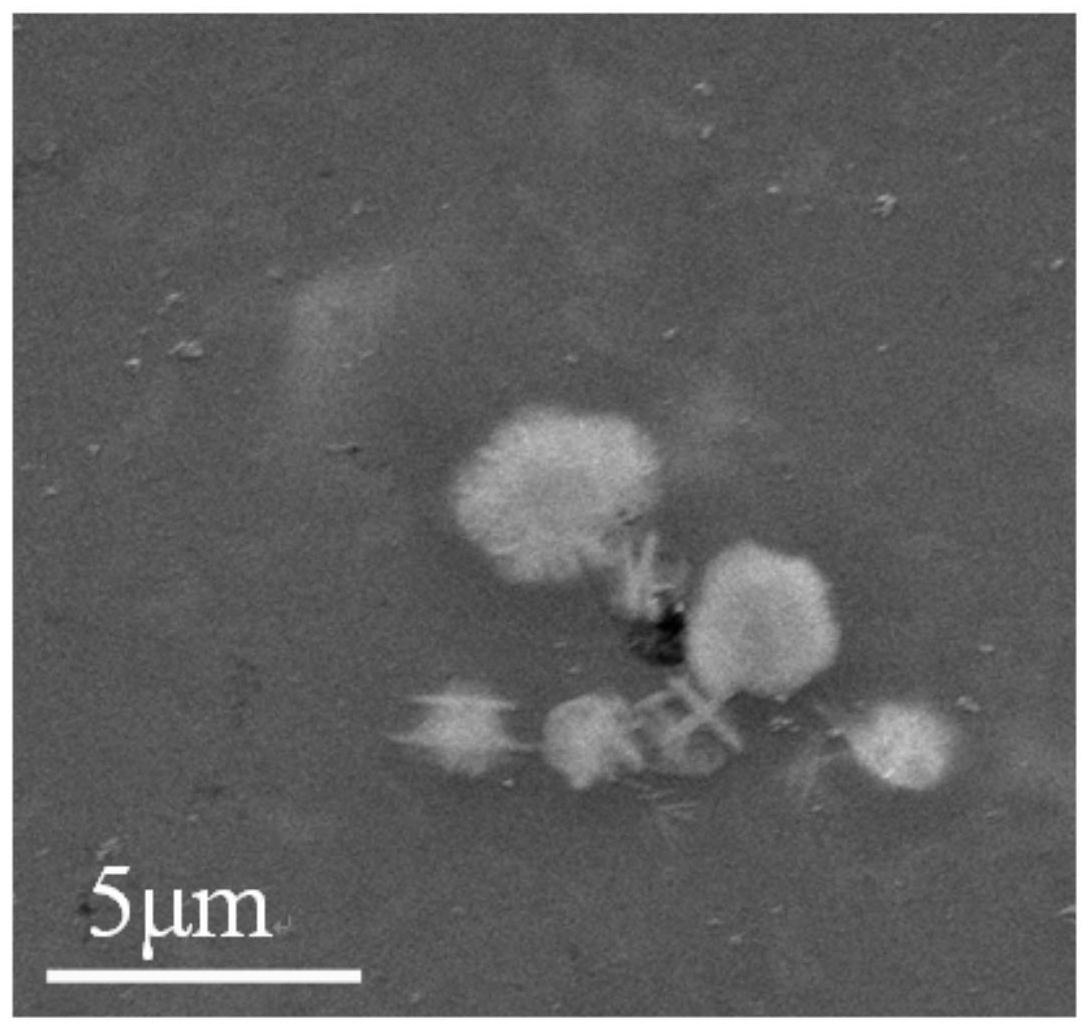

34.图1为实施例1中制备出的含高熵硼化物的铝基晶粒细化剂sem图。

35.图2为实施例1中合成的含高熵硼化物的铝基晶粒细化剂相应zr元素的eds图谱。

36.图3为实施例1中合成的含高熵硼化物的铝基晶粒细化剂相应ti元素的eds图谱。

37.图4为实施例1中合成的含高熵硼化物的铝基晶粒细化剂相应cr元素的eds图谱。

38.图5为实施例1中合成的含高熵硼化物的铝基晶粒细化剂相应v元素的eds图谱。

39.图6为实施例1中合成的含高熵硼化物的铝基晶粒细化剂相应mn元素的eds图谱。

40.图7为实施例1中合成的含高熵硼化物的铝基晶粒细化剂相应b元素的eds图谱。

41.图8为实施例1中添加0.2wt%al~3.67(zr

0.2

ti

0.2v0.2

cr

0.2

mn

0.2

)b2细化剂后的工业纯铝宏观组织照片(a)未细化、(b)0.2wt%al~3.67(zr

0.2

ti

0.2v0.2

cr

0.2

mn

0.2

)b2。

42.图9为实施例1中添加0.2wt%al~3.67(zr

0.2

ti

0.2v0.2

cr

0.2

mn

0.2

)b2细化剂后的工业纯铝偏光金相组织照片。

具体实施方式

43.下面结合附图对本发明作进一步详细描述。

44.实施例1

45.一种含高熵硼化物的晶粒细化剂制备方法

46.步骤(1)配料:按照摩尔比为zr:ti:v:cr:mn:b=1:1:1:1:1:10,硼元素的质量分数为1%称取各原料:工业纯铝(质量分数为63.99%),al~3b中间合金(质量分数为33.34%),高纯过渡金属元素单质mn(质量分数为0.49%)、cr(质量分数为0.47%)、v(质量分数为0.46%)、zr(质量分数为0.82%)和ti(质量分数为0.43%)。

47.步骤(2)熔炼:

48.1)将步骤(1)中称取的材料放入真空电弧炉的水冷铜坩埚中;将用于吸氧的纯ti颗粒置于另一个水冷铜坩埚中;

49.2)将电弧炉抽真空,当真空度大于5

×

10-3

pa时,冲入惰性气体氩气直至炉内气压为负的0.05pa;

50.3)开启熔炼直流电源开关,先熔炼纯ti颗粒吸收炉腔内的剩余氧气,进一步提升真空度;然后熔炼工业纯铝、铝~硼合金及各过渡金属单质至完全反应,冷却凝固后得到晶粒细化剂,其中:熔炼电流为150a,熔炼时间为3分钟。

51.4)将上述合金锭翻转,重复步骤2)-3)5次,得到组织均匀的晶粒细化剂,其化学成

分为al-3.67(zr

0.2

ti

0.2v0.2

cr

0.2

mn

0.2

)b2。

52.制备的细化剂如图1所示,细化剂中元素的分布如图2~7所示,从图中可以看出,细化剂中每一种元素都均匀分布。

53.为了证实上述方法制备的一种含高熵硼化物的晶粒细化剂的细化效果,将其应用于工业纯铝中,具体步骤包括如下:

54.步骤(1):配料:按晶粒细化剂的质量分数为0.2%称取:工业纯铝锭(质量分数为99.8%)以及根据上述步骤制得的含有高熵硼化物细化剂al-3.67(zr

0.2

ti

0.2v0.2

cr

0.2

mn

0.2

)b2。(质量分数为0.2%)

55.步骤(2):熔炼:

56.1)将步骤(1)称取的工业纯铝锭放入石墨粘土坩埚中一同置于井式电阻炉中,将井式电阻炉升温至720℃,保温1h,直至铝锭完全熔化,并用石墨棒搅拌。

57.2)将步骤(1)称取的多元系合金细化剂用铝箔包裹加入金属液中,并用石墨棒搅拌30s,保温10min~60min。

58.步骤(3)凝固:将步骤(2)2)中的金属液按不同的保温时间浇铸到预热过的金属型模具中,等其冷却凝固即得到细化后的铝合金铸锭。其中,每次浇铸前后需用石墨棒搅拌金属液,使其更加均匀。

59.图8为添加细化剂前后的铝合金组织图,图9为添加细化剂后的金相图,从图8和9中可以看出,采用实施例1制备的晶粒细化剂制备的铝合金组织均匀、晶粒大小一致,可将晶粒细化至115μm左右。

60.实施例2

61.将实施例1中制备的含高熵硼化物晶粒细化剂应用于工业纯铝中,其中该细化剂的添加量为1%。具体实施步骤如下:

62.步骤(1):配料:按晶粒细化剂的质量分数为1%称取:工业纯铝锭(质量分数为99%),实施例1制备的含高熵硼化物晶粒细化剂al~3.67(zr

0.2

ti

0.2v0.2

cr

0.2

mn

0.2

)b2(质量分数为1%)。

63.步骤(2):熔炼:

64.1)将步骤(1)称取的工业纯铝锭放入石墨粘土坩埚中一同置于井式电阻炉中,将井式电阻炉升温至750℃,保温1h30min,直至铝锭完全熔化,并用石墨棒搅拌。

65.2)将步骤(1)称取的多元系合金细化剂用铝箔包裹加入金属液中,并用石墨棒搅拌60s,保温10min~60min。

66.步骤(3)凝固:将步骤(2)2)中的金属液按不同的保温时间浇铸到预热过的金属型模具中,等其冷却凝固即得到细化后的铝合金铸锭。其中,每次浇铸前后需用石墨棒搅拌金属液,使其更加均匀。

67.实施例3

68.一种含高熵硼化物的晶粒细化剂制备方法

69.步骤(1)配料:按照摩尔比为zr:ti:v:cr:mn:b=1:1:1:1:1:10,硼元素的质量分数为5%称取各原料:工业纯铝(质量分数为15.08%),al-7b中间合金(质量分数为71.42%),高纯过渡金属元素单质mn(质量分数为2.50%)、cr(质量分数为2.36%)、v(质量分数为2.32%)、zr(质量分数为4.14%)和ti(质量分数为2.18%)。

70.步骤(2)熔炼:

71.1)将步骤(1)中称取的材料放入真空电弧炉的水冷铜坩埚中;将用于吸氧的纯ti颗粒置于另一个水冷铜坩埚中;

72.2)将电弧炉抽真空,当真空度大于5

×

10-3

pa时,冲入惰性气体氩气直至炉内气压为负的0.05pa;

73.3)开启熔炼直流电源开关,先熔炼纯ti颗粒吸收炉腔内的剩余氧气,进一步提升真空度;然后熔炼工业纯铝、铝-硼合金及各过渡金属单质至完全反应,冷却凝固后得到晶粒细化剂,其中:熔炼电流为250a,熔炼时间为3分钟。

74.4)将上述合金锭翻转,重复步骤2)-3)5次,得到组织均匀的晶粒细化剂,其化学成分为al-18.5(zr

0.2

ti

0.2v0.2

cr

0.2

mn

0.2

)b2。

75.为了证实上述方法制备的一种含高熵硼化物的晶粒细化剂的细化效果,将其应用于工业纯铝中,具体步骤包括如下:

76.步骤(1):配料:按晶粒细化剂的质量分数为0.2%称取:工业纯铝锭(质量分数为99.8%)以及根据上述步骤制得的含有高熵硼化物细化剂al-18.5(zr

0.2

ti

0.2v0.2

cr

0.2

mn

0.2

)b2(质量分数为0.2%)。

77.步骤(2):熔炼:

78.1)将步骤(1)称取的工业纯铝锭放入石墨粘土坩埚中一同置于井式电阻炉中,将井式电阻炉升温至720℃,保温1h,直至铝锭完全熔化,并用石墨棒搅拌。

79.2)将步骤(1)称取的多元系合金细化剂用铝箔包裹加入金属液中,并用石墨棒搅拌30s,保温10min~60min。

80.步骤(3)凝固:将步骤(2)2)中的金属液按不同的保温时间浇铸到预热过的金属型模具中,等其冷却凝固即得到细化后的铝合金铸锭。其中,每次浇铸前后需用石墨棒搅拌金属液,使其更加均匀。

81.实施例4

82.将实施例3中制备的含高熵硼化物晶粒细化剂应用于工业纯铝中,其中该细化剂的添加量为1%。具体实施步骤如下:

83.步骤(1):配料:按晶粒细化剂的质量分数为1%称取:工业纯铝锭(质量分数为92.8%)以及实施例4制备的含高熵硼化物晶粒细化剂al-18.5(zr

0.2

ti

0.2v0.2

cr

0.2

mn

0.2

)b2(质量分数为1%)。

84.步骤(2):熔炼:

85.1)将步骤(1)称取的工业纯铝锭放入石墨粘土坩埚中一同置于井式电阻炉中,将井式电阻炉升温至750℃,保温1h30min,直至铝锭完全熔化,并用石墨棒搅拌。

86.2)将步骤(1)中称取的工业纯硅用铝箔裹住加入金属液中,并用石墨棒搅拌60s,保温30min,直至si完全溶解在铝水中。

87.3)将步骤(1)称取的多元系合金细化剂用铝箔包裹加入金属液中,并用石墨棒搅拌60s,保温10min~60min。

88.步骤(3)凝固:将步骤(2)2)中的金属液按不同的保温时间浇铸到预热过的金属型模具中,等其冷却凝固即得到细化后的铝合金铸锭。其中,每次浇铸前后需用石墨棒搅拌金属液,使其更加均匀。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1