一种高硅钢材料及其制备方法与流程

1.本发明涉及金属材料及其制备技术技术领域,具体为一种高硅钢材料及其制备方法。

背景技术:

2.材料表面技术是采用化学的、物理的方法改变材料或工件表面的化学成分或组织结构以提高机器零件或材料性能的一类表面热处理技术,包括化学热处理(渗氮、渗碳、渗金属等);表面涂层(低压等离子喷涂、低压电弧喷涂、激光重熔复合等门薄膜镀层(物理气相沉积、化学气相沉积等)和非金属涂层技术等。这些用以强化零件或材料表面的技术,赋予零件耐高温、防腐蚀、耐磨损、抗疲劳、防辐射、导电、导磁等各种新的特性。

3.表面技术利用较广的是电镀、离子镀、cvd、pvd、ed等,但在一些方面仍有待改善,下面以高硅钢为例简要说明。

4.含硅量在6.5wt%si的高硅钢片由于具有中高频铁损低、磁滞伸缩几乎为零、矫顽力小、磁导率和饱和磁感应强度高等众多优异的软磁性能,是制作低噪音、低铁损铁芯的理想材料。然而,高硅含量的硅钢硬度高、脆性大,很难通过普通的轧制方法制备。为了避开其脆性问题,高硅钢的制备方法主要有化学气相沉积扩散法(cvd)、物理溅射沉积扩散法(pvd)、电沉积(ed)等技术。

5.cvd沉积扩散法及快速冷凝法是目前制备高硅钢方法中唯一具备产业化生产的方法,但依然存在一些问题:如边部易开裂,甚至破断,成材率低;反应过程需要腐蚀性气体

‑‑

四氯化硅,腐蚀设备,污染环境等。

6.pvd制备工艺中,采用磁控溅射和多弧离子镀等方法,均在低硅钢板表面沉积富si膜,然后再通过高温真空扩散处理,使si渗入基体内部而形成含硅6.5wt%的高硅材料。尽管pvd工艺获得的膜层均匀、致密,但存在制备效率低,处理面积较小,成本高,制备条件不易控制等问题。

7.电沉积工艺中电泳法沉积的硅层均匀、表面平整、沉积温度低、可操作性好;但由于沉积层与试样表层为物理结合,结合强度小、易剥损,且由于沉积设备的限制,硅钢片尺寸不能过大,发展受到制约。熔盐电沉积尽管产品纯度高、操作简单、镀层与基体结合力好,但一般的熔盐体系易挥发,具有腐蚀性,且最佳工艺参数难以确定等。

8.上述可以获得含硅量均匀分布的高硅钢的制备工艺,都是先在低硅钢表面获得高硅成分,再在惰性气体保护下经过1200~1400℃的高温扩散退火,使得富硅层中的si原子向基体内部扩散,进而获得硅元素的均匀分布,但从目前的工艺技术来看,在制备效率、成本、可控性、硅层与基体间的结合力等方面均存在较大进步空间。

9.针对上述问题,本发明提出采用“双辉光等离子表面冶金技术”实现金属基材表面的改性处理,同时规避上述技术问题。

技术实现要素:

10.双辉光等离子表面冶金技术是在真空容器内,设置真空容器或独立电极作为阳极和两个阴极:一个是提供靶材元素的高含量靶材,另一个是作为工件的金属基材。在两个阴极之间,分别设置可调压直流电源。充入保护气作为工作气体后,启动两个直流电源,两个阴极周围便形成“双辉光放电现象”。一个高电压靶材阴极辉光放电,用于产生离子轰击,将靶材中的靶材元素溅射出来后,沉积在基材表面。另外一个高压工件阴极辉光放电加热金属基材,使沉积在表面的靶材元素向基材内部扩散,形成高靶材元素的金属材料。当两个阴极之间的距离和保护气气压达到一定值时,可出现“空心阴极放电现象”。

11.一种高硅钢材料的制备方法,步骤如下:

12.靶材、金属基材表面清理:清理去除高硅靶材、低硅钢或低碳钢基材表面的油污、尘土、氧化层、杂质,将清理后的高硅靶材、低硅钢或低碳钢基材置于炉内或炉内的保护罩内;

13.排除空气、通入保护气:排除炉体内的空气后,向炉内通入不与高硅靶材、低硅钢或低碳钢基材发生反应的惰性气体至炉内气压达到设定值;

14.预轰击处理:分别对高硅靶材、低硅钢或低碳钢基材施加电压,清理表面的吸附物、氧化层,同时使低硅钢或低碳钢基材升温至设定温度;

15.加热和保温:交替调整金属基材的电压和靶材电压,利用双辉光等离子轰击和溅射,逐步提高金属基材温度至预定温度(700~1200℃),逐步增加靶材的溅射强度和硅元素的供给量。炉内产生靶材元素的等离子体,获得靶材元素向金属基材表面扩散后的产品;根据表面合金层厚度及合金元素含量的要求,在上述预定温度的保温时间在0.5小时以上。

16.为减少溅射元素偏析与不均匀现象,在降温冷却过程中,首先降低靶材阴极电压,在其降至与基材阴极电压相同时再双辉光保护一段时间,随后再交替降低靶材和基材阴极电压至电源关闭后,再关闭保护气气源,停止抽真空,产品冷却至室温后取出。

17.优选的,所述一种高硅钢材料的制备方法,所述靶材、金属基材表面清理步骤中,高硅钢靶材、低硅钢或低碳钢基材分别用乙醇擦拭、丙酮超声清洗。

18.优选的,所述一种高硅钢材料的制备方法,所述高硅靶材、低硅钢或低碳钢基材之间的间距保持在5mm~100mm之间。间距过大,靶材元素的等离子浓度低,无法使金属基材形成高硅浓度的表面层且扩散深度达不到;间距过小,靶材元素会在金属基材的表面产生反溅射现象,亦无法实现靶材元素向金属基材内扩散的目的。

19.优选的,所述一种高硅钢材料的制备方法,所述预轰击处理步骤中炉内气压为10pa~60pa。

20.优选的,所述一种高硅钢材料的制备方法,所述预轰击处理步骤中低硅钢或低碳钢基材表面活化阶段的基材电压保持在180v~450v,高硅靶材电压在200v~600v、炉内气压为10pa~60pa,预轰击处理的时间在10min~40min。

21.优选的,所述一种高硅钢材料的制备方法,所述双辉光等离子加热和保温步骤中的炉内气压大于所述预轰击处理步骤中的炉内气压,所述双辉光等离子溅射步骤中,低硅钢或低碳钢基材表面活化阶段的炉内气压为10pa~60pa,靶材元素溅射、保温及扩散阶段的炉内气压升高且炉内气压为20pa~70pa。

22.优选的,所述一种高硅钢材料的制备方法,所述双辉光等离子溅射步骤中交替调

整金属基材的电压和靶材电压,先逐步增加低硅钢或低碳钢基材的电压至400v~700v、高硅靶材电压不变,使基材温度达到500℃~750℃并保持10min~40min,基材表面活化后逐步将低硅钢或低碳钢基材电压降至180v~480v,逐步增加高硅靶材的电压至500v~1200v至预定温度700℃~1200℃。炉内产生靶材元素的等离子体,获得靶材元素向金属基材表面扩散后的产品;根据表面合金层厚度及合金元素含量的要求,在上述预定温度的保温时间在0.5小时以上。优选的,所述一种高硅钢材料的制备方法,所述冷却、取出步骤中,首先以10v~50v/min降低靶材阴极电压,在其降至与基材阴极电压相同时再双辉光保持10-30min,随后以30v~60v/min交替降低靶材和基材阴极电压至电源关闭后,再关闭保护气气源,停止抽真空,产品冷却至室温后取出。由于基材与硅元素膨胀系数差别较大,因此,降温速度过快易导致硅元素偏析不均匀以及内应力裂纹的产生。

23.上述制备方法可得到硅含量均匀分布的高硅钢材料或硅含量梯度分布的高硅钢材料。

24.通过上述高硅钢材料的制备方法,使0.05mm厚度以上的低硅钢、低碳钢在形成5.8wt%~6.8wt%硅含量均匀分布的高硅钢材料或硅含量为(25.8~6.0)wt%~(2.0~3.5)wt%梯度分布的高硅钢材料,当硅含量梯度分布时,表层的硅含量大于6.5wt%,通过后续的热处理使表层硅元素扩散至基材内部,使基材厚度方向的硅元素含量均匀化,最终得到硅含量为6.5wt%的均匀材质。

25.优势如下:

26.(1)本发明涉及的高硅钢材料的制备方法利用双辉光等离子表面冶金技术,使金属表面改性工艺简单易行、可控性好、成本低、无任何污染且基体和表面之间结合力好的表面改性方法,非常适合大规模的产业化生产;

27.(2)本发明涉及的高硅钢材料的制备方法中通过对阴极电压、电流、靶材与基材间距、反应时间的把控调节,制备得到硅元素含量均匀分布或呈梯状分布的高硅钢,此处得到的高硅钢无需后续的高温扩散退火即可满足一般情形下的性能使用需求,工艺简单成本低且无污染,同时可处理的基材厚度是包括日本在内的少数掌握高硅钢生产技术等国可处理厚度的两倍,对我国高硅钢产业的发展具有巨大的引领意义;

28.(3)本发明涉及的高硅钢材料的制备方法中可通过参数的改变得到硅含量分布均匀或者呈现梯度分布的高硅钢材料,根据实际情况需要进行灵活调整,分布均匀及呈现梯度分布的高硅钢材料均具有优异的软磁性能,满足实际使用的需求;

附图说明

29.下面结合附图对具体实施方式作进一步的说明,其中:

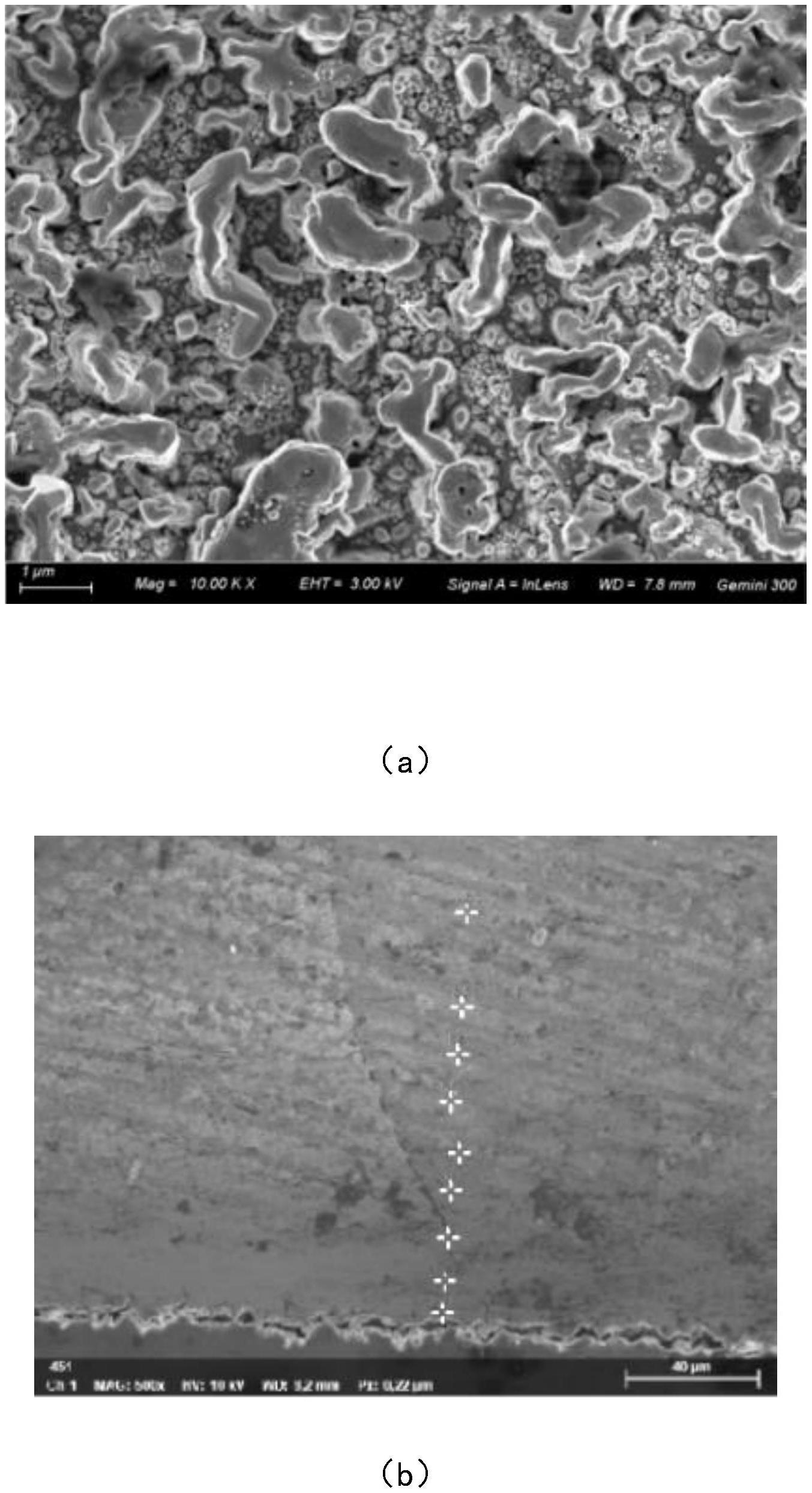

30.图1为本发明实施案例1中所制备的(a)样品表面形貌、(b)样品截面形貌、(c)样品截面形貌中铁、硅元素沿深度方向的含量分布,其中(b)图中的白色打点标记用来表示si含量在不同深度的测量位置;

31.图2为本发明实施案例2中所制备的(a)样品表面形貌与(b)样品截面形貌、(c)样品截面形貌中铁、硅元素沿深度方向的含量分布;

32.图3为本发明实施案例3中所制备的(a)样品表面形貌与(b)样品截面形貌、(c)样品截面形貌中铁、硅元素沿深度方向的含量分布。

33.图4为本发明实施案例4中所制备的(a)样品表面形貌与(b)样品截面形貌、(c)样品截面形貌中铁、硅元素沿深度方向的含量分布。

34.如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

35.具体实施案例1:

36.一种以4.4wt%硅钢为基材,其厚度为0.2mm,以fe-si合金为靶材,借助两个阴极分别对基材和靶材的预热、溅射、轰击等作用,实现硅元素在低硅钢内的均匀扩散,其工艺过程和步骤如下:

37.将用无水乙醇擦拭过的fe-si合金作为靶材放入源极试样架上,下面工件阴极载物台上放置用丙酮超声清洗的低硅钢材料,样品四周用硅钢板保温套罩住保温,样品与靶材之间的间距,保持在25mm。

38.首先启动双辉光等离子表面冶金技术中的抽真空设备,利用机械泵预抽气压抽至3pa,再使用分子泵将炉体气压进一步抽至2

×

10-4

pa,使炉内保持充分的高真空状态,再将炉内充入氩气,重新抽到上述极限真空度,反复3次,以排出炉内的空气,并保持20分钟。

39.关闭分子泵,保持机械泵工作,通入氩气使炉体内的气压达到18pa,进行基材和靶材的预轰击处理,此时基材电压保持在300v,靶材电压保持在320v,对试样和靶材进行20分钟预轰击清洗,以去除表面的吸附物质。

40.预轰击之后,调整氩气工作气压至42pa,基材电压提高至600v,靶材电压不变,使基材温度升高至600℃之后,基材表面活化,预热,工作30分钟,再降低基材电压至450v,调整氩气工作气压至60pa,靶材电压升至800v,温度保持在900℃,保温1小时,进行扩散均匀化处理。

41.降温冷却,首先以30v/min降低靶材阴极电压,在其降至与基材阴极电压450v相同时再双辉光保持20min,随后以50v/min交替降低靶材和基材阴极电压至电源关闭后,然后将真空炉内抽至2

×

10-4

pa真空度,冷却到室温出炉取出。

42.该工艺所获得的表面硅含量达到5.66%,且表面形成蠕虫状分散结构,见图1所示,该渗层除了一层约16微米的沉积层之外,沿厚度方向为均匀分布的硅元素,且平均硅含量在6.31wt%左右。

43.具体实施案例2:

44.一种以4.4wt%,厚为0.18毫米,硅钢为基材,以fe-si合金为靶材,借助两个阴极分别对基材和靶材的预热、溅射、轰击等作用,实现硅元素在低硅钢内的均匀扩散,其工艺过程和步骤如下:

45.1)将用无水乙醇擦拭过的fe-si合金放入源极试样架上,下面工件阴极载物台上放置用丙酮超声清洗的低硅钢材料,样品四周用硅钢板保温套罩住保温,样品与靶材之间的间距,保持在20mm。

46.2)首先启动双辉光等离子表面冶金技术中的抽真空设备,利用机械泵预抽气压抽至3pa,再使用分子泵将炉体气压进一步抽至2

×

10-4

pa,使炉内保持充分的高真空状态,再将炉内充入氩气,重新抽到上述极限真空度,反复3次,以排出炉内的空气,并保持20分钟。

47.3)关闭分子泵,保持机械泵工作,通入氩气15pa进行基材和靶材的预轰击处理,此

时基材电压保持在350v,靶材电压保持在380v,对试样和靶材进行20分钟预轰击清洗,以去除表面的吸附物质。

48.4)预轰击之后,调整氩气工作气压至42pa,基材电压提高至500v,靶材电压不变,使基材温度升高至620℃之后,基材表面活化,预热,工作15分钟,再调整基材电压至430v,调整氩气工作气压至55pa,靶材电压升至900v,温度保持在900℃,保温1小时,进行扩散均匀化处理。

49.5)降温冷却,首先以30v/min降低靶材阴极电压,在其降至与基材阴极电压430v相同时再双辉光保持30min,随后以50v/min交替降低靶材和基材阴极电压至电源关闭后,然后将真空炉内抽至2

×

10-4

pa真空度,冷却到室温出炉取出。

50.6)该工艺所获得的表面硅含量达到5.93wt%,且表面形成蠕虫状分散结构,见图2所示,该渗层除了约2微米的沉积层波动之外,在整个厚度方向均为分布均匀的硅元素,且平均硅含量在5.82wt%左右。

51.具体实施案例3:

52.一种以以4.4wt%,厚为0.15毫米硅钢作为基材,以fe-si合金为靶材,借助两个阴极分别对基材和靶材的预热、溅射、轰击等作用,实现硅元素在低硅钢带内的均匀扩散,其工艺过程和步骤如下:

53.1)将用无水乙醇擦拭过的fe-si作为靶材放入源极试样架上,下面工件阴极载物台上放置用丙酮超声清洗的低硅钢材料,样品四周用硅钢板保温套罩住保温,样品与靶材之间的间距,保持在15mm。

54.2)首先双辉光等离子表面冶金技术中的抽真空设备,利用机械泵预抽气压抽至3pa,再使用分子泵将炉体气压进一步抽至2

×

10-4

pa,使炉内保持充分的高真空状态,再将炉内充入氩气,重新抽到上述极限真空度,反复3次,以排出炉内的空气,并保持20分钟。

55.3)关闭分子泵,保持机械泵工作,通入氩气20pa进行基材和靶材的预轰击处理,此时基材电压保持在280v,靶材电压保持在300v,对试样和靶材进行20分钟预轰击清洗,以去除表面的吸附物质。

56.4)预轰击之后,调整氩气工作气压至45pa,基材电压提高至600v,靶材电压不变,使基材温度升高至650℃之后,基材表面活化,工作15分钟,再调整基材电压至480v,调整氩气工作气压至60pa,靶材电压升至850v,温度保持在800℃,保温1小时,进行扩散均匀化处理。

57.5)降温冷却,首先以30v/min降低靶材阴极电压,在其降至与基材阴极电压480v相同时再双辉光保持30min,随后以50v/min交替降低靶材和基材阴极电压至电源关闭后,然后将真空炉内抽至2

×

10-4

pa真空度,冷却到室温出炉取出。

58.6)该工艺所获得从截面能谱可以看出,该渗层在整个厚度方向均为分布均匀的硅元素,且平均硅含量在6.71wt%左右,如图3所示。

59.具体实施案例4:

60.一种以2.45wt%硅钢为基材,其厚度为0.35mm,以fe-si合金为靶材,借助两个阴极分别对基材和靶材的预热、溅射、轰击等作用,实现硅元素在低硅钢内的梯度扩散,其工艺过程和步骤如下:

61.将用无水乙醇擦拭过的fe-si合金作为靶材放入源极试样架上,下面工件阴极载

物台上放置用丙酮超声清洗的低硅钢材料,样品四周用硅钢板保温套罩住保温,样品与靶材之间的间距,保持在20mm。

62.首先启动双辉光等离子表面冶金技术中的抽真空设备,利用机械泵预抽气压抽至4pa,再使用分子泵将炉体气压进一步抽至2

×

10-4

pa,使炉内保持充分的高真空状态,再将炉内充入氩气,重新抽到上述极限真空度,反复3次,以排出炉内的空气,并保持30分钟。

63.关闭分子泵,保持机械泵工作,通入氩气使炉体内的气压达到28pa,进行基材和靶材的预轰击处理,此时基材电压保持在400v,靶材电压保持在450v,对试样和靶材进行20分钟预轰击清洗,以去除表面的吸附物质。

64.预轰击之后,调整氩气工作气压至50pa,基材电压提高至700v,靶材电压不变,使基材温度升高至650℃之后,基材表面活化,预热,工作15~20分钟,再降低基材电压至400v,调整氩气工作气压至50pa,靶材电压升至1000v,温度保持在1000℃,保温2小时,进行扩散处理。

65.降温冷却,首先以30v/min降低靶材阴极电压,在其降至与基材阴极电压400v相同时再双辉光保持30min,随后以50v/min交替降低靶材和基材阴极电压至电源关闭后,然后将真空炉内抽至2

×

10-4

pa真空度,冷却到室温出炉取出。

66.该工艺所获得的表面硅含量达到6.52%,且依次沿着深度方向含量梯度分布。具体实施案例5:

67.一种以2.45wt%硅钢为基材,其厚度为0.05mm,以fe-si合金为靶材,借助两个阴极分别对基材和靶材的预热、溅射、轰击等作用,实现硅元素在低硅钢内的均匀扩散,其工艺过程和步骤如下:

68.将用无水乙醇擦拭过的fe-si合金作为靶材放入源极试样架上,下面工件阴极载物台上放置用丙酮超声清洗的低硅钢材料,样品四周用硅钢板保温套罩住保温,样品与靶材之间的间距,保持在50mm。

69.首先启动双辉光等离子表面冶金技术中的抽真空设备,利用机械泵预抽气压抽至4pa,再使用分子泵将炉体气压进一步抽至2

×

10-4

pa,使炉内保持充分的高真空状态,再将炉内充入氩气,重新抽到上述极限真空度,反复3次,以排出炉内的空气,并保持30分钟。

70.关闭分子泵,保持机械泵工作,通入氩气使炉体内的气压达到40pa,进行基材和靶材的预轰击处理,此时基材电压保持在350v,靶材电压保持在400v,对试样和靶材进行20分钟预轰击清洗,以去除表面的吸附物质。

71.预轰击之后,调整氩气工作气压至55pa,基材电压提高至650v,靶材电压不变,使基材温度升高至600℃之后,基材表面活化,预热,工作15~20分钟,再降低基材电压至400v,调整氩气工作气压至55pa,靶材电压升至850v,温度保持在800℃,保温2小时,进行扩散均匀化处理。

72.降温冷却,首先以10v/min降低靶材阴极电压,在其降至与基材阴极电压400v相同时再双辉光保持30min,随后以30v/min交替降低靶材和基材阴极电压至电源关闭后,然后将真空炉内抽至2

×

10-4

pa真空度,冷却到室温出炉取出。

73.预轰击处理过程中的基材电压在180v~450v之间可使基材表面初步达到有效活化,同时调整源极电压在200~600v,逐步交替调整基材和源极电压,当双辉光等离子溅射过程中基材电压在400v~700v时达到高度活化且再提升靶材电压在500v~1200v可形成硅

元素的等离子溅射体,同时降低基材电压以控制等离子体的扩散通道和方向,且基材阴极、靶材阴极之间维持合理距离、炉内气压情况下出现空心阴极放电现象,可使厚度为0.05mm以上的低硅钢形成硅元素含量6.5wt%左右的均匀分布层或梯度分布层,打破了cvd沉积扩散处理厚度较薄的低硅钢的局限。

74.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1